Leiterplatten-Steckverbinder

Ausrichtung von Steckverbinder-Sätzen zwischen Leiterplatten

Im Rahmen der Miniaturisierung wird es zwar zunehmend schwieriger, Mehrfach-Steckverbindungen passgenau auszurichten, aber die Anwendung von Best Practices beim Entwurf und die frühe Einbeziehung eines Steckverbinder-Herstellers können erheblich zum Erfolg beitragen.

Die Hersteller bestückter Leiterplatten (PCBs) stehen unter dem permanenten Druck, die Bauteildichte zu erhöhen, den Flächenbedarf zu verringern, die Profile flach zu halten, die Erwärmung zu kontrollieren und höhere Übertragungsraten zu ermöglichen – und natürlich alles bei höherer Zuverlässigkeit und zu geringeren Preisen. Während die Hersteller in der Lage zu sein scheinen, diesem Druck erfolgreich standzuhalten, entwickelt sich für die Entwickler und Konstrukteure eine interessante Herausforderung: die präzise Ausrichtung mehrerer Steckverbindungen zu ihren passenden Gegenstücken auf der jeweils anderen Leiterplatte.

Hier braucht es eindeutige Richtlinien, um diese Herausforderungen ohne Beeinträchtigung der Systemleistung, -dichte und -zuverlässigkeit bei gleichzeitiger Einhaltung des stets enger werdenden Budgets und kürzeren Markteinführungszeiten zu meistern.

Im Beitrag werden zuerst die ausrichtungsbezogenen Probleme etwas eingehender erläutert, bevor aufgezeigt wird, wie die teils gegenläufigen Anforderungen bei modernen Leiterplatten und zuverlässigeren Steckverbindern mit höherer Kontaktdichte kosteneffizient und mithilfe von entwurfsbezogenen Best Practices erfüllt werden können.

Jobangebote+ passend zum Thema

Miniaturisierung erschwert Steckverbinder-Ausrichtung

Die Verbesserung von Leiterplatten kann auf viele Eigenschaften abzielen: Packungsdichte, Übertragungsrate, Wärmeabführung und Zuverlässig-keit. Allerdings setzt neben diesen Verbesserungen der Trend zur Miniaturisierung die Designer unter Druck, wenn es um die Auswahl und Umsetzung von Steckverbindungen geht, insbesondere bei Mehrfach-Steckverbindungen auf Leiterplatten.

In der Steckverbinder-Technik hat die Miniaturisierung die Rastermaße innerhalb der vergangenen 25 Jahre von 2,54 mm auf 0,40 mm schrumpfen lassen – also auf weniger als ein Sechstel – was wiederum entsprechend geringere Toleranzen mit sich bringt. Die engeren Toleranzen sind für sich gesehen allerdings nicht das eigentliche Problem. Die Schwierigkeit ist die Richtung der Abweichung innerhalb dieser Toleranzen: falls mehrere Steckverbinder zu einem der Toleranzextreme tendieren, kann es eher zu Problemen führen.

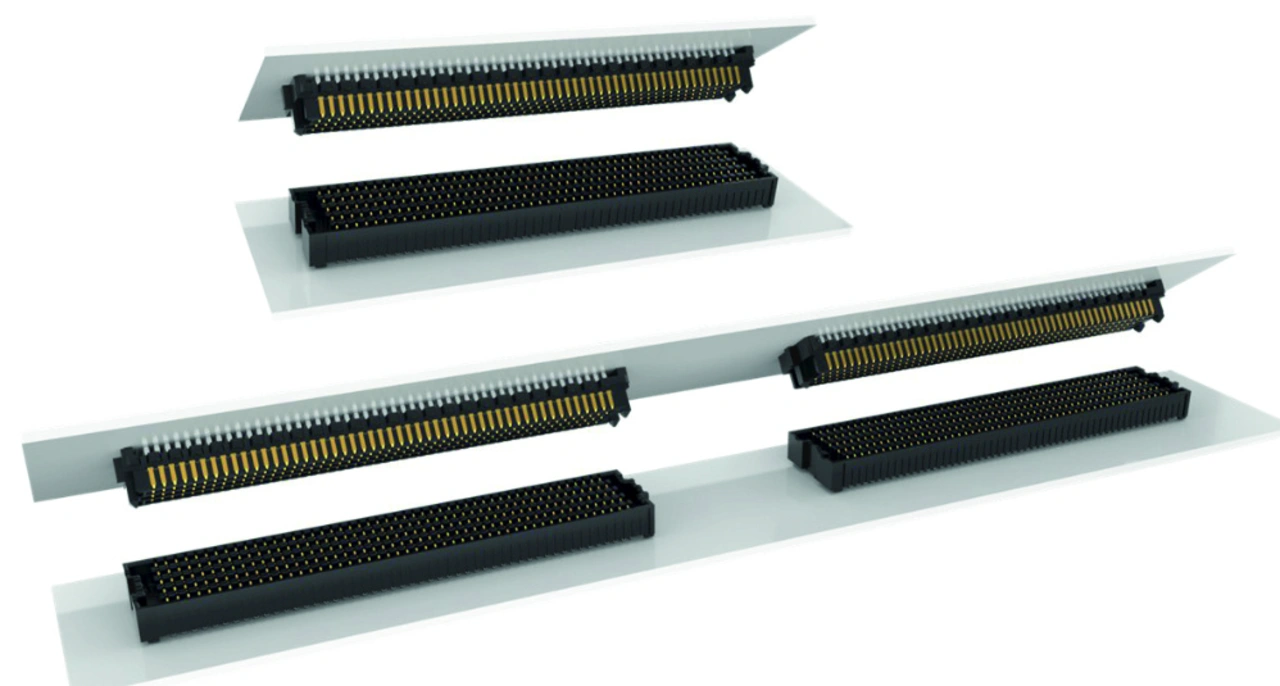

Anwendungen mit nur einem Steckverbinder-Satz sind weniger komplex: Hier gibt es keine sich aufaddierenden Toleranzabweichungen, denn die Lage der Tochterkarte richtet sich einzig und allein nach dem einen Steckverbinder und die Führungsvorrichtungen auf Makro- und Mikroebene sorgen für die perfekte Ausrichtung (Bild 1, oben).

Bei mehreren Steckverbinder-Paaren auf derselben Mutter-Tochter-Karte werden sich – unabhängig von Richtung und Abstand – verschiedene Toleranzen summieren (Bild 1, unten). Diese Toleranzen sind typisch für den jeweiligen Leiterplatten-Fertiger, den EMS-Dienstleister und die Eigenschaften der beim Leiterplattenaufbau verwendeten Materialien.

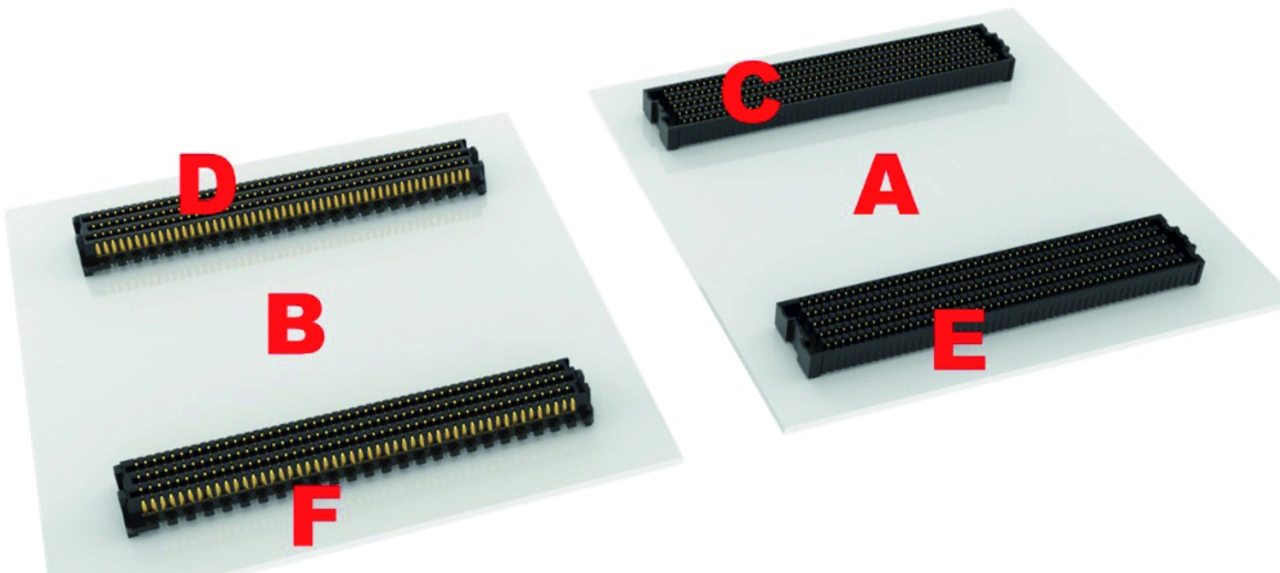

Dieses Problem verdeutlicht eine Mehrfach-Steckverbindung für die Anbindung einer Tochterplatine (Bild 2). Diese Baugruppe besteht aus sechs Komponenten oder mehr: Motherboard (A), Tochterkarte (B), die weiblichen Steckverbinder 1 und 2 (C bzw. E) als Gegensteckverbinder zu den männlichen Steckverbindern 1 und 2 (D bzw. F).

Theoretisch könnte bei Kartensteckverbindern und ausreichend steifen Leiterplatten, die genau gemäß den Nennvorgaben gefertigt, verarbeitet und montiert sind, eine unendliche Zahl an Steckverbindungen zwischen den beiden Platinen erfolgreich hergestellt werden. In der Realität werden die Schwankungen der Materialeigenschaften mit den einhergehenden Toleranzen zu den begrenzenden oder bestimmenden Faktoren. Bei Bild 1 muss der Entwickler alle Toleranzen aller Baugruppen bedenken und berücksichtigen, wozu auch die oft vernachlässigten, aber relevanten Toleranzen zwischen den Leiterplatten (A) und (B) gehören.

Steckverbinder-Ausrichtung bei Leiterplatten

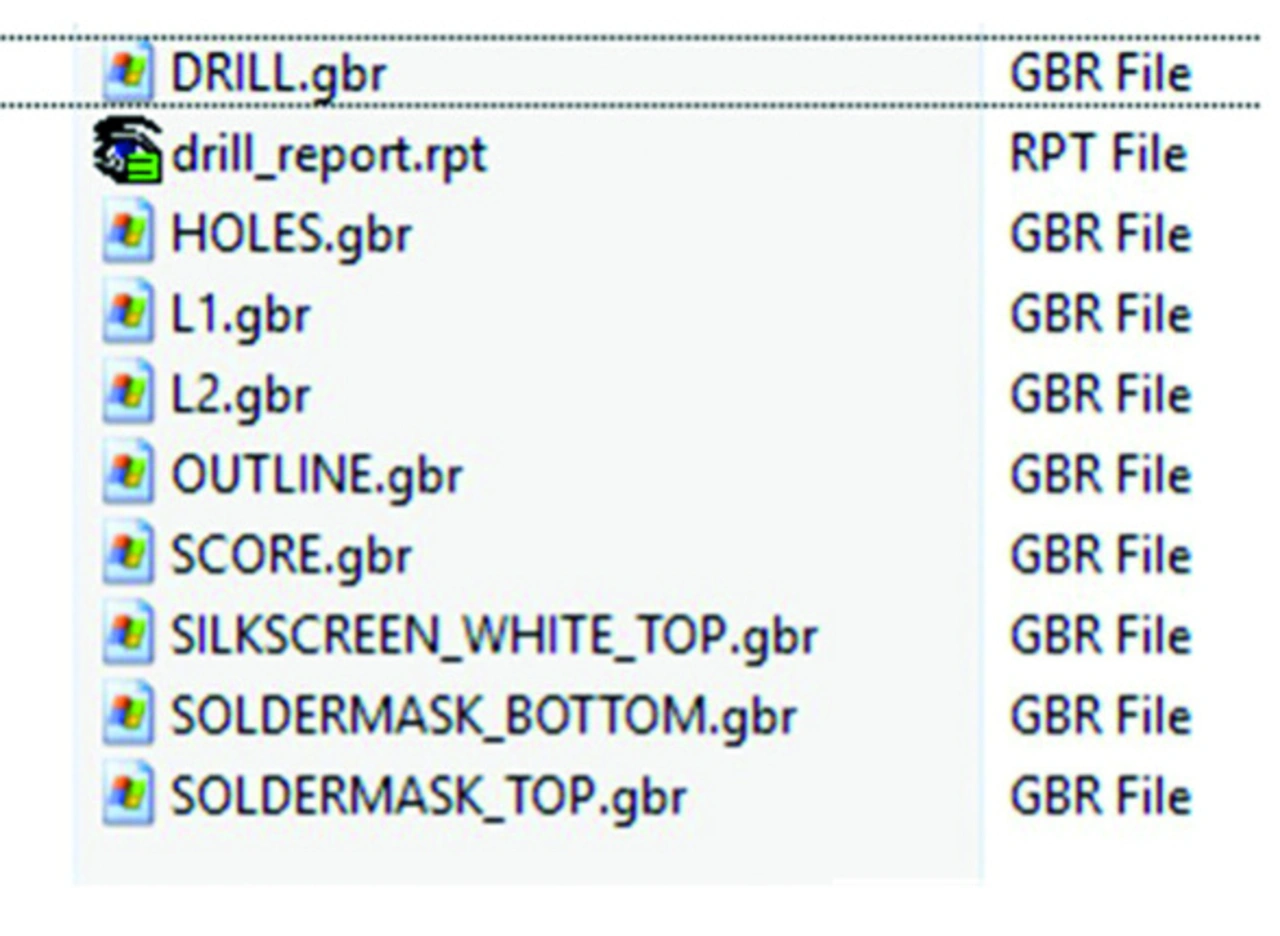

Bei einigen Leiterplattenbestellungen sind sämtliche Spezifikationen im Gerber-Format festgelegt (Bild 3). Man kann Leiterplatten aus diesen Gerber-Daten fertigen, allerdings ohne dabei irgendwelche konstruktiven Toleranzen zu berücksichtigen.

Bei Anwendungen mit mehrfachen Leiterplatten-Steckverbindungen sind separate Zeichnungen zusätzlich zu den Gerber-Daten erforderlich, in denen die Toleranzen für das Routing, die Vorlage und die Bohrungen definiert sind.

Und genau an diesem Punkt muss der Entwickler zwei Dinge bedenken, die entscheidend zu einem erfolgreichen Ergebnis beitragen können. Erstens muss man sich bewusst sein, was man von den Anbietern der Leiterplatten und Steckverbinder im Hinblick auf die korrekte Positionierung erwarten kann. Zweitens ist sicherzustellen, dass eine Toleranzanalyse auf Systemebene durchgeführt wurde, um den »anbieterseitig erzeugten« Steckverbinder-Versatz bestimmen zu können.

Bei der Tochterkarte mit Mehrfach-Steckverbindungen aus Bild 2 kann der Hersteller der Komponenten lediglich die Toleranzen der Steckverbinder selbst beeinflussen. Ein guter Anbieter wird die veröffentlichen technischen Daten erfüllen oder übertreffen, Empfehlungen zu Leiterplattentoleranzen und Bestückung geben und bei Bedarf sogar auf Leiterplattenfertiger verweisen und Werkzeuge empfehlen.

Die System- oder Produktentwickler sollten die Pin-Belegung und Maße des Steckverbinders sowie die Produktspezifikationen berücksichtigen. Die zulässigen Abweichungen in diesen Dokumenten sollten mit den Ergebnissen der Toleranzanalyse auf Systemebene verglichen werden, um die erfolgreiche Verwendung mehrerer Steckverbindungen zwischen Platinen gleicher Ausführung zu begünstigen.

Die Steckverbindungen sollten ordnungsgemäß funktionieren, solange die Winkel- und Versatzabweichungen am Anfang und Ende nicht überschritten werden. Diese Abweichungen werden anhand von Faktoren wie isolierkörperbedingte Abmaße, Auslenkung der Kontaktzunge und Reibstrecke rechnerisch bestimmt. Die Überschreitung der Versatzwerte könnte zu nicht geschlossenen oder beschädigten Kontakten und/oder Isolierungen führen.

Während Entwickler die erforderlichen Informationen in Bezug auf deren Entwurf, Baugruppentoleranzen, Werkzeuge und Fertigungsmöglichkeiten normalerweise immer zur Hand haben, ist es wichtig, zwecks Beratung und Verifizierung der summierten Versatztoleranzen einen Steckverbinder-Hersteller zu Rate zu ziehen.

Führungsstifte für Mehrfach-Steckverbindungen ungeeignet

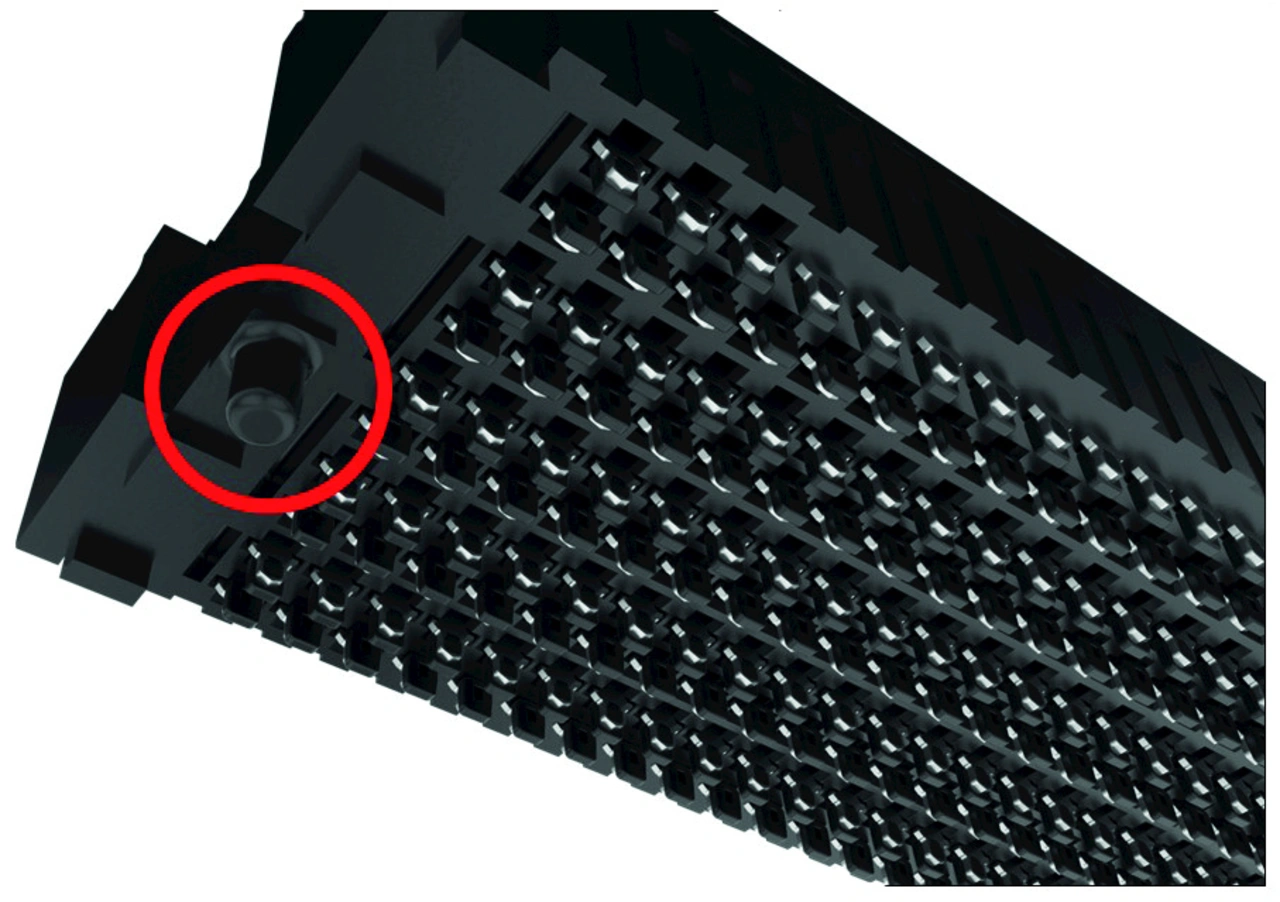

Einige Steckverbinder-Hersteller bieten optional Führungsstifte an, die sich normalerweise an gegenüberliegenden Seiten auf der Unterseite des Steckverbinders befinden (Bild 4). Diese Stifte oder Pfosten unterstützen bei der händischen Bestückung und der lagerichtigen Montage des Steckverbinders auf der Leiterplatte – und bei Anwendungen mit nur einem Steckverbinder tragen sie nicht zur summierten Gesamttoleranz bei.

Allerdings sind Führungsstifte für Anwendungen mit mehreren Steckverbindungen nicht zu empfehlen, weil sie zur Gesamtsumme der Toleranzen beitragen. Sollte eine pol- bzw. lagerichtige Montage auf der Leiterplatte erforderlich sein, sollte man lieber Löcher in die Leiterplatte bohren und die Steckverbinder per Automat bestücken.

Desgleichen ist von Vorrichtungen oder sonstigen Zapfen als Bestückungshilfe abzuraten. Bei diesen Methoden wird ein Bohrloch in einem bestimmten Abstand zur Vorlage gesetzt, aber die Lagegenauigkeit dieser Bohrung ist normalerweise eher ungenügend, was sich negativ auf die abschließende Gesamtpräzision der Steckverbinder-Positionen zueinander auswirkt.

Ein besserer Ansatz bei Mehrfach-Steckverbindungen wäre es, alle Lötpads der Gruppe A in Bezug auf die Position A1 zu referenzieren, und dann die Steckverbinder vor dem Reflowlöten mit hoher Präzision auf die Pads zu bestücken.

Sichern der Leiterplatten mit Abstandshaltern

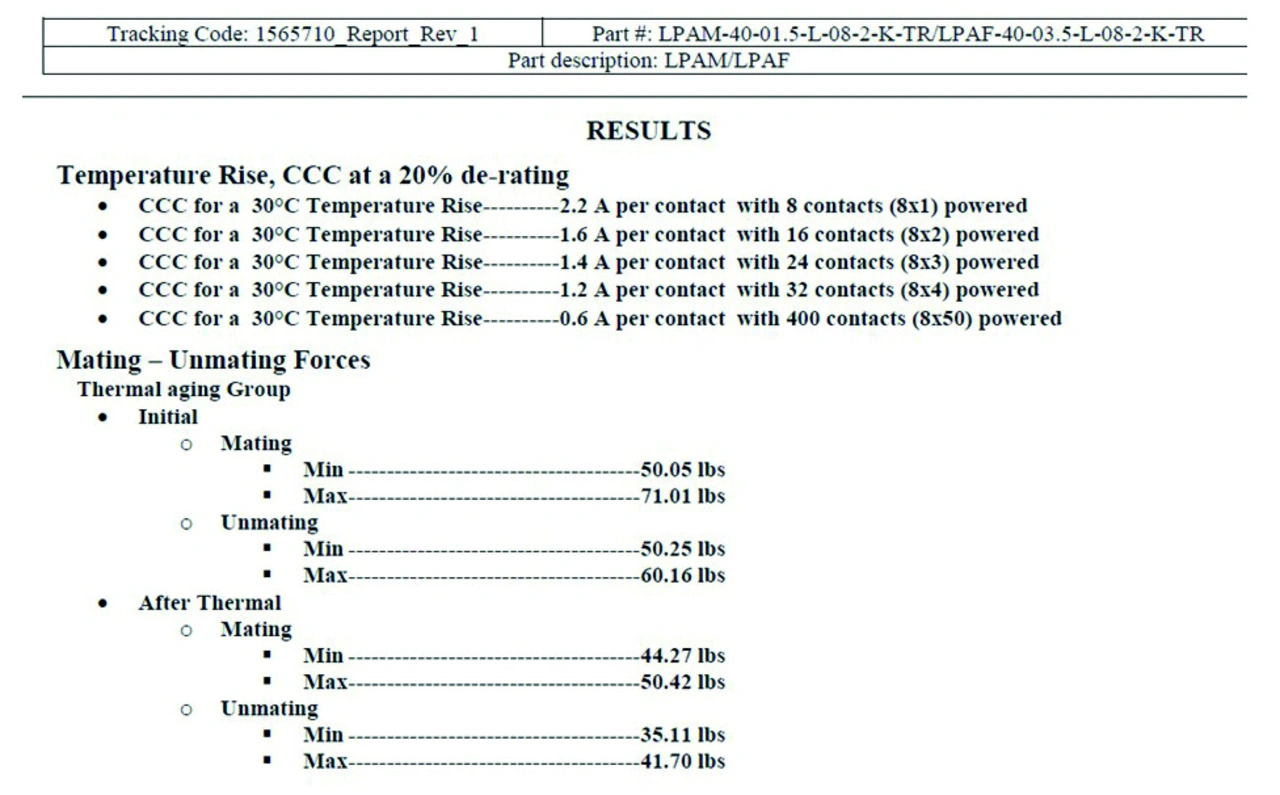

Bei einigen besonders robusten Anwendungen kann es erforderlich werden, die beiden Leiterplatten mit Abstandhaltern in ihrer Lage zu fixieren. Bei solchen Fällen sollten sich die Schrauben der Abstandshalter möglichst nah an der Steckverbindung befinden (Bild 5).

Durch die Nähe zum Steckverbinder wird die Beanspruchung auf diesen Bereich konzentriert und der ungestützte Leiterplattenbereich wird reduziert. Größere Abstände erzeugen Biegebeanspruchungen in der Leiterplatte, die sich insbesondere auf SMT-montierte Bauelemente nachteilig auswirken könnten.

Eine weitere Quelle der Steckverbinder-induzierten Leiterplattenbeanspruchung ist das Belasten durch teilweise sehr hohe Steck- und Ziehkräfte bei (sehr) hochpoligen Steckverbindern. Diese Kräfte können so zu übermäßigen Auslenkungen in der Leiterplatte führen, dass die Leiterplatte über Versteifungen stabilisiert werden muss. Daher ist es wichtig, stets die Steck- und Ziehkräfte in den Prüfberichten zur Produktzulassung zu kontrollieren (Bild 6).

Mit Best Practices zum funktionstüchtigen Design

Obwohl es der Trend zur Miniaturisierung bestimmt um einiges schwieriger gemacht hat, kann man unter Beachtung der jeweiligen Best Practices immer noch zwei Leiterplatten über mehrere Steckverbinder-Sätze miteinander verbinden. Zu diesen Best Practices gehören die Durchführung einer Systemtoleranzanalyse zur Bestimmung des Steckverbinder-Versatzes, das Beachten der vom Steckverbinder-Hersteller empfohlenen Grundflächen und der Empfehlungen zur Schablonengestaltung sowie die Automaten-Bestückbarkeit der Bauelemente.

Es ist ebenfalls ratsam, bereits in einer frühen Phase des Entwurfsprozesses eng mit dem Steckverbinder-Anbieter zusammenzuarbeiten, da er nicht nur in Bezug auf die Art der Steckverbinder und die Bestückung beraten kann, sondern auch dazu, wie sich die Gesamtbeanspruchung von Leiterplatte und Steckverbinder verringern lässt, und so zu einem hoffentlich erfolgreichen Design beitragen kann.

Der Autor

Kevin Meredith

besitzt einen Masterabschluss als Maschinenbauingenieur von der J.B. Speed School of Engineering der University of Louisville. Er verfügt über 27 Jahre Entwurfs- und Industrieerfahrung in der Steckverbinder-Branche. Vor seiner jetzigen Tätigkeit als Product Engineer bei Samtec hat er bei 3M und Robinson Nugent gearbeitet.