Strommesswiderstände

Zehn Tipps rund um Shunts

Fortsetzung des Artikels von Teil 1

Widerstandsmaterial und PCB-Layout

- Auswahl der Widerstandstechnik

Viele Strommesswiderstände nutzen Metall als Widerstandselement und sind selbsttragende Bauteile aus einer Widerstandslegierung . Sie ermöglichen niedrigste Widerstandswerte – mit SMD-Bauteilen bis hinab zu Bruchteilen eines Milliohms. Metallelement-Widerstände bieten auch gute Stoßstromfestigkeit und niedrige Temperaturkoeffizienten (TCR) beim Widerstand. Bei Werten um 100 mΩ und darüber sind unterstützende Substrate erforderlich. Die hierfür verwendeten Techniken wie Draht- und Metallfolienwiderstände haben ähnliche Vorteile.

Oberflächenmontierbare Dickschicht-Widerstände für Strommessungen sind mit Werten bis hinab zu einigen Milliohm erhältlich. Sie bieten große Auswahl an Widerstandswerten und einen sehr niedrigen Wärmewiderstand. Die Temperaturkoeffizienten bei niedrigen Werten und die Stoßstromfestigkeit sind allgemein schlechter als bei Metallelement-Widerständen.

SMD-Dünnschicht-Widerstände haben einen niedrigeren Temperaturkoeffizienten, sollten jedoch niemals in Schaltkreisen verwendet werden, in denen Stromstöße auftreten könnten.

- Leiterplattendesign optimieren

Jobangebote+ passend zum Thema

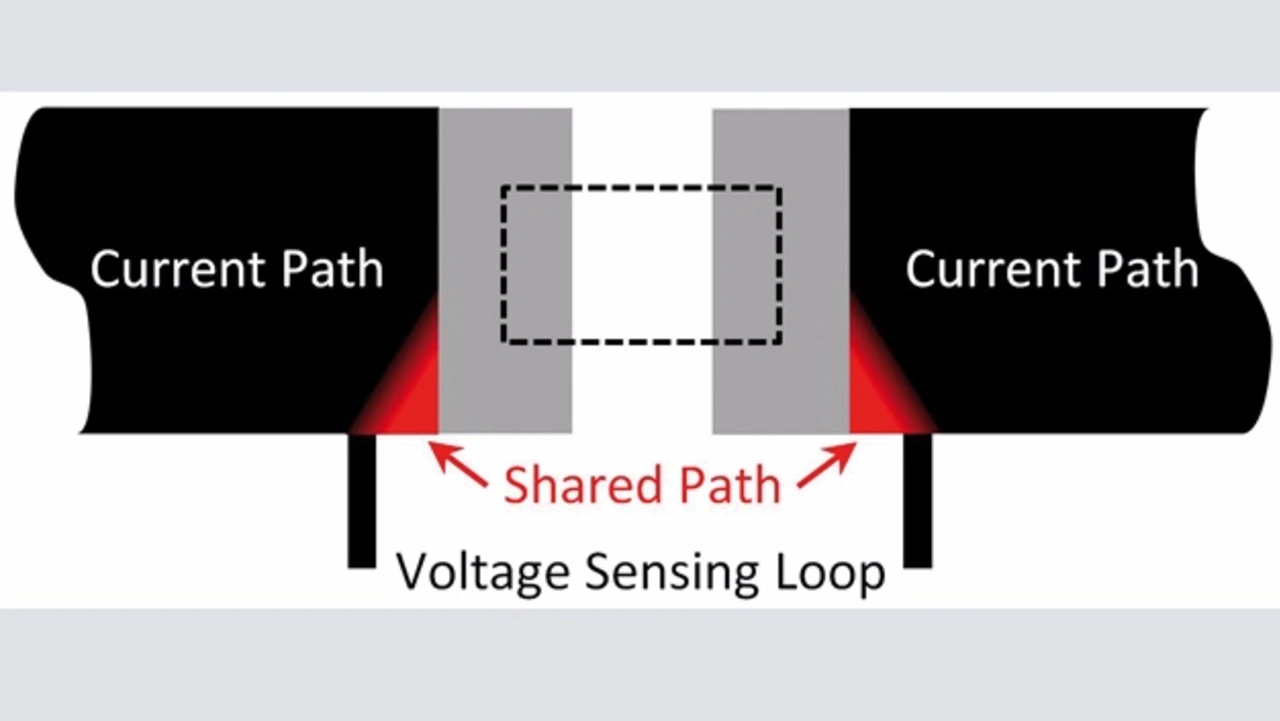

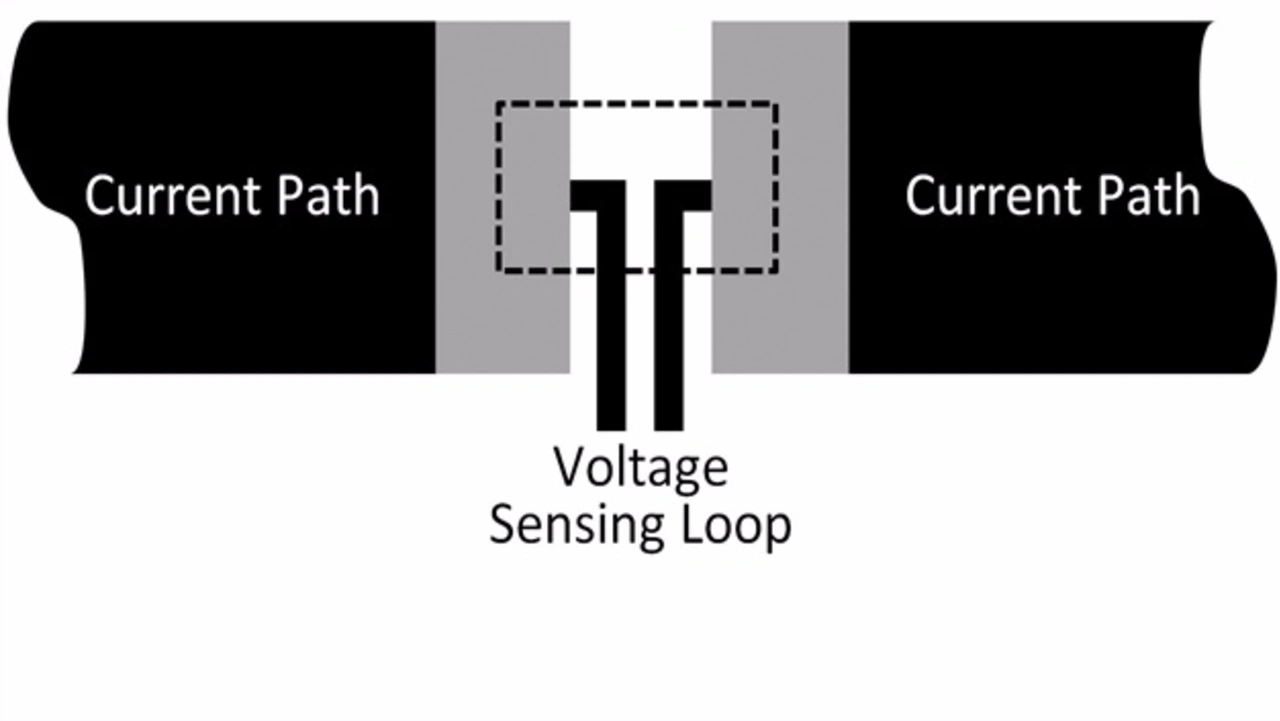

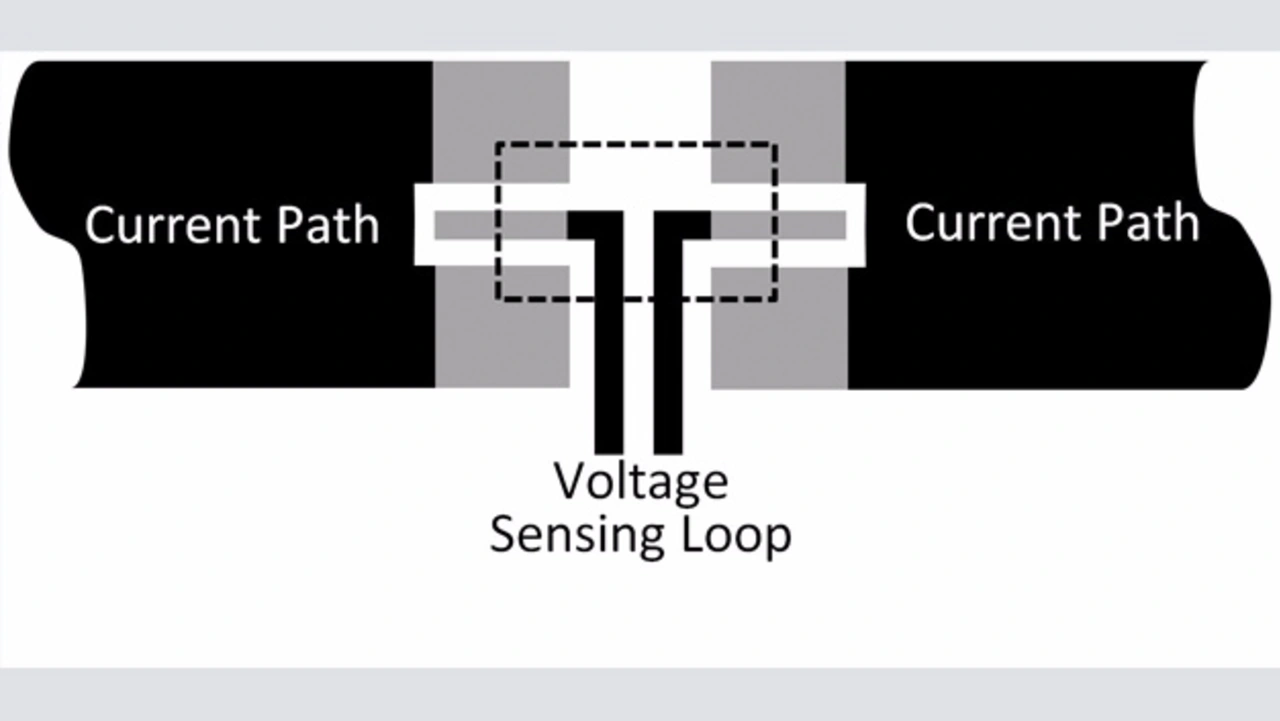

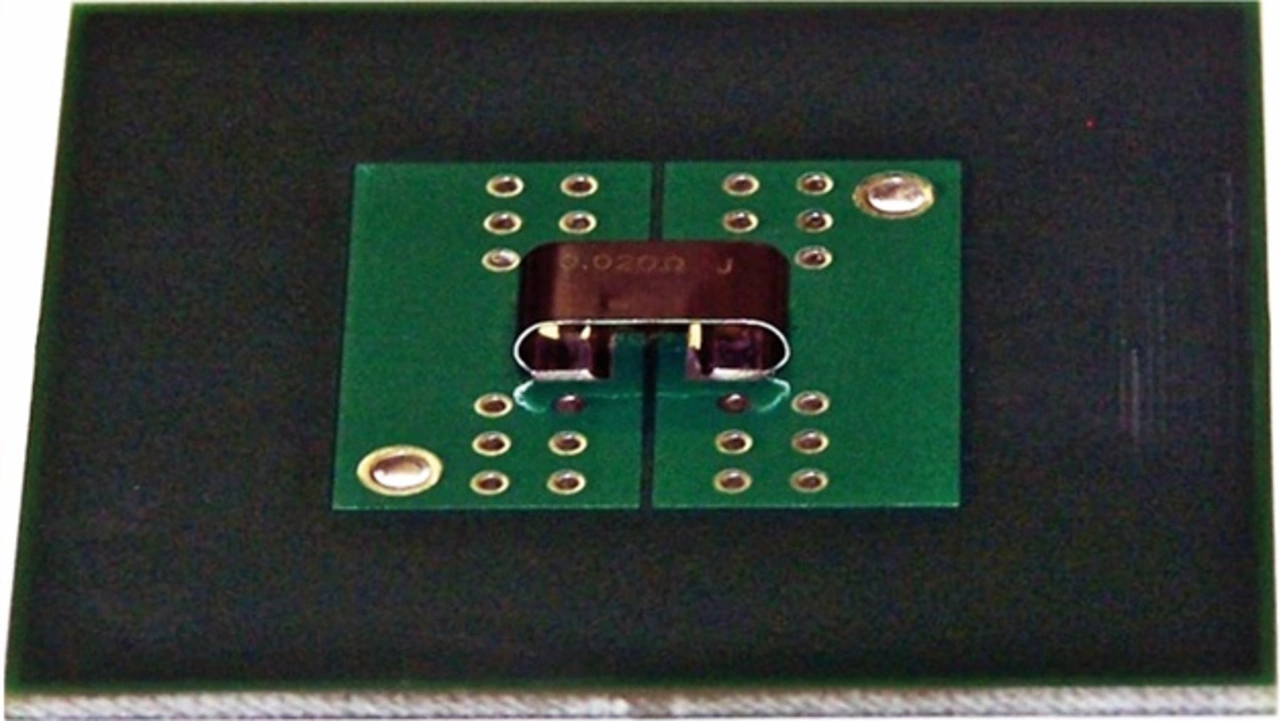

Leiterbahnen im Bereich von Shunts richtig zu routen ist allgemein schwieriger als bei normalen Widerständen. Hauptunterschied ist, dass oft vier anstatt zwei Leiterbahnen vorhanden sein müssen, um eine Kelvin-Verbindung zur Vierleitermessung zu bilden – selbst dort, wo nur zwei Anschlüsse vorhanden sind. Ziel ist es, den gemeinsamen leitenden Pfad, den sich Strombahn und Messschleife teilen (Bild 1a, rote Fläche), zu minimieren.

Dies verbessert den Einfluss der Bauteiltoleranz und der Temperatur. Hierzu können die Spannungsmesspunkte an den inneren Kanten der Lötpunkte angeschlossen werden (Bild 1b). Noch einen Schritt weiter wäre es, die Spannungsmesspunkte von den Strommesspunkten zu trennen, sodass auch die Lötverbindungen aus dem gemeinsamen Pfad entfernt werden (Bild 1c). Hierdurch nähert die Genauigkeit sich der eines echten Vier-Leiter-Widerstands an.

- Wärmeabführung

Ob in dem Schaltkreis der Widerstand einen großen Teil seiner Nennleistung als Wärme abgeben muss oder ob zur Minimierung von Fehlern durch den Temperaturkoeffizienten nur minimale Temperaturanstiege zulässig sind, es ist wichtig zu verstehen, wie und wohin Wärme abgeführt wird.

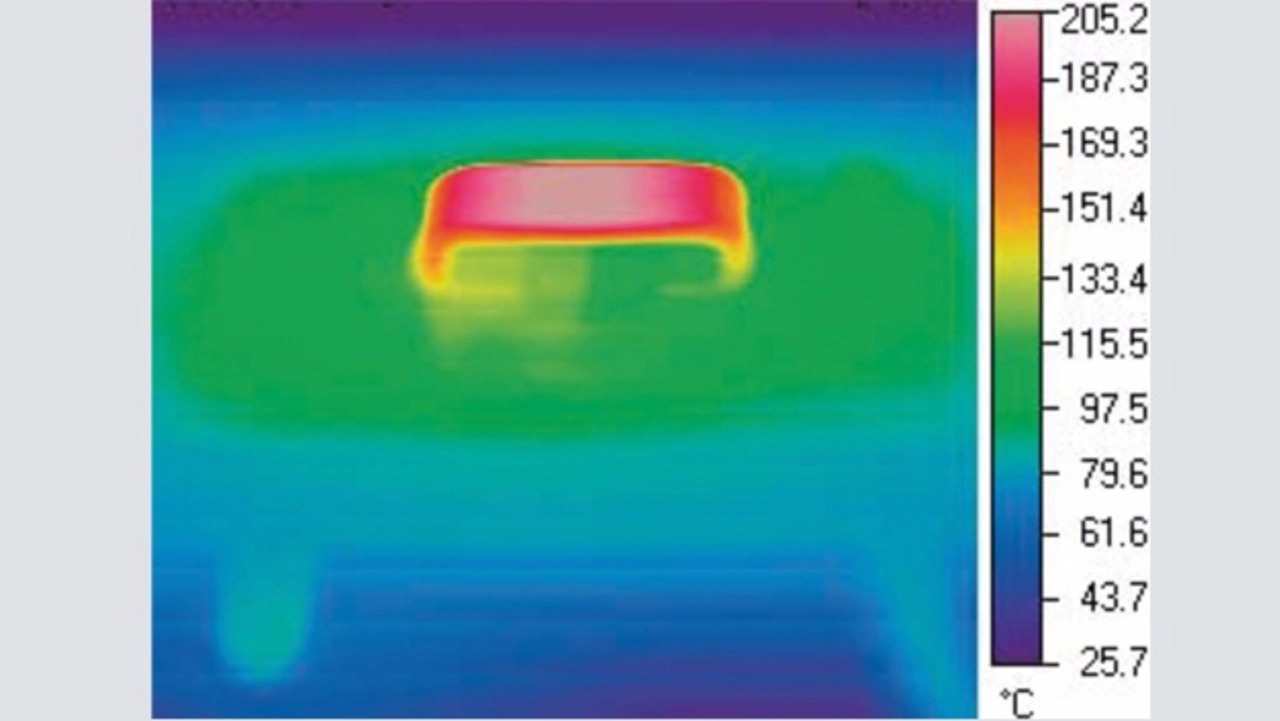

Es gibt zwei Möglichkeiten: Entweder geht der größte Teil der Wärme in die Leiterplatte oder in die umgebende Luft. Flache SMD-Bauteile leiten Abwärme hauptsächlich durch die Lötanschlüsse in die Leiterbahnen. In diesem Fall sollte zusätzliches Kupfer rund um beide Anschlüsse eingesetzt und, wenn möglich, der Abstand des Shunts zu anderen Hitze erzeugenden Bauteilen vergrößert werden. Wo Wärme bevorzugt an die Luft abzugeben ist, sind Bauteile mit höherem Wärmewiderstand geeignet. Ein Beispiel ist die OARSXP-Serie, bei der das Bauteil Abstand zur Leiterplatte hat (Bild 2a). Das zugehörige Wärmebild (Bild 2b) zeigt, dass die Lötverbindungen bei etwa +110 °C bleiben, selbst wenn die Bauteiltemperatur +200 °C übersteigt.

- Zehn Tipps rund um Shunts

- Widerstandsmaterial und PCB-Layout

- Stoßstromfestigkeit und Derating

- Induktive Fehler und Parallelschaltung