Kondensatortechnik

LTCCs – Grundlagen und Anwendungsbeispiele

LTCCs haben sich als hochzuverlässige Technologie für Hochtemperatur- und Hochfrequenz-Applikationen etabliert, da sie auf der Platine unter anderem deutlich weniger Platz benötigen als diskrete Lösungen. Dieser Vorteil wird in den kommenden Jahren noch stärker zum Tragen kommen, da die LTCC-Module durch verbesserte Keramiksubstrate und -komponenten noch kompakter werden.

Es gibt sicherlich nur wenige Umstände, unter denen man eine Temperatur von 900 °C als „niedrig“ bezeichnen kann, doch bei der Produktion von LTCC-Substraten (Low Temperature Co-fired Ceramic) für elektronische Systeme ist die Verwendung dieses Begriffs sicherlich angebracht. Zudem ist die Bezeichnung „niedrig“ immer nur relativ anzusehen.

Aluminiumoxid-Keramik muss bei Temperaturen von etwa 1500 °C gebrannt werden – nämlich oberhalb des Schmelzpunkts der als Leitermaterialien fungierenden Metalle Silber (Ag) und Kupfer (Cu). Bei LTCCs handelt es sich dagegen um mehrlagige Glaskeramik-Substrate, in denen Ag und Cu als Innenleiter fungieren.

Jobangebote+ passend zum Thema

Ein entscheidender Vorteil der LTCC-Technik ist, dass passive Komponenten – meist Kondensatoren und Widerstände – in das Substrat eingebettet werden können, was sich auf zweierlei Weise günstig auswirkt: Erstens lassen sich die Abmessungen der Schaltung – verglichen mit konventionellen Leiterplatten – um etwa 40 Prozent reduzieren, und zweitens sind die Verbindungen erheblich kürzer. Letzteres hat zur Folge, dass die parasitären Kapazitäten und Induktivitäten der Schaltungen deutlich geringer ausfallen.

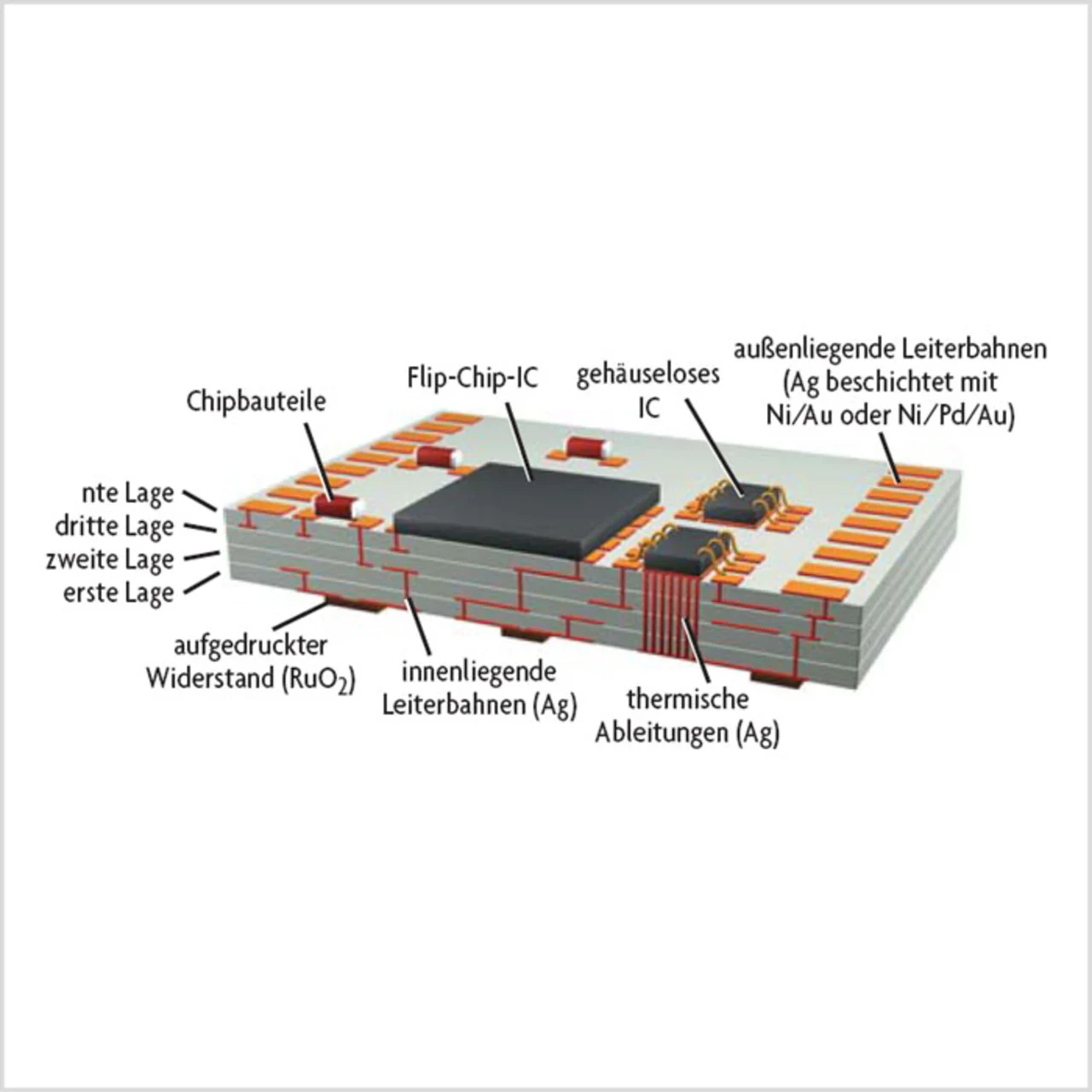

Diese Faktoren sorgen zusammen mit dem niedrigen Verlustfaktor (tan δ) des Keramik-Dielektrikums dafür, dass sich LTCCs für drahtlose Applikationen mit ihren hohen Frequenzen eignen. Hinzu kommen die robuste Konstruktion der LTCCs und die Tatsache, dass Schaltungen mit wenigen externen Bauelementen aufgebaut werden können. Der typische Aufbau eines LTCC ist in Bild 1 dargestellt.

Die Produktion nicht schrumpfender LTCCs

1986 begann Murata mit der Entwicklung der Technologie für die Serienproduktion von LTCCs. Die einzelnen Lagen des Substrats werden mit Keramikfolien hergestellt, den „Green Sheets“, die – abgesehen vom Grundmaterial Aluminiumoxid – auch Glas enthalten. Mit Hilfe von Borosilikat-Glas, das frei von Blei und Cadmium ist, stellt das Unternehmen ein umweltfreundliches Produkt her. Die Green-Sheet-Folien und die zugehörigen Pasten werden vom LTCC-Hersteller selbst aus den entsprechenden Rohmaterialien produziert. Man füllt die im Green Sheet hergestellten Vias mit Silberpaste auf, um den oberen und den unteren Teile der Folie miteinander zu verbinden. Anschließend werden die leitenden Strukturen per Siebdruck auf die einzelnen Folienlagen aufgetragen, die Lagen aufeinander gestapelt und die ganze Anordnung abschließend gebrannt. Die nicht schrumpfenden Eigenschaften der Substrate von Murata sind das Ergebnis eines proprietären, unter Anwendung von Druck erfolgenden Brennprozesses.

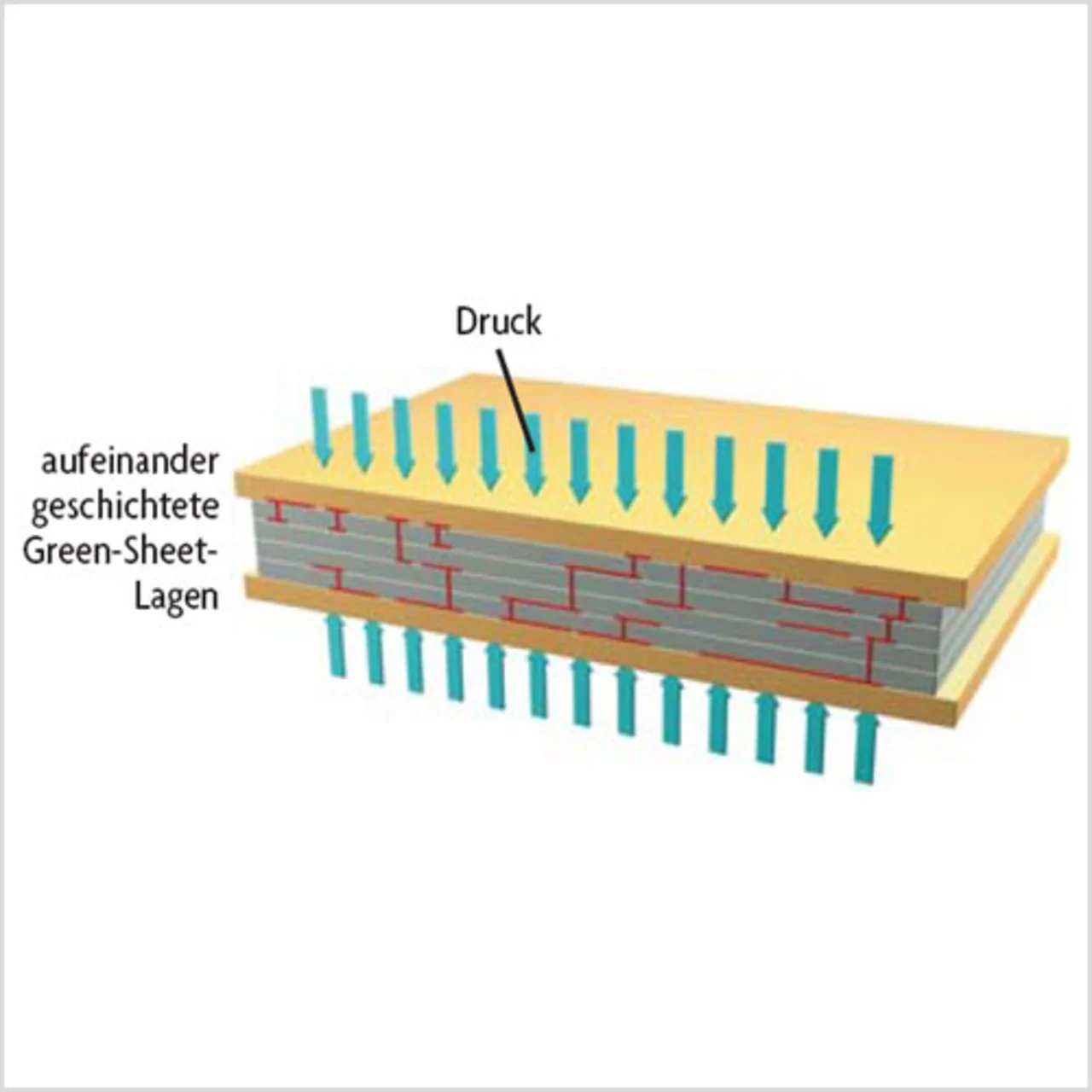

Während eines konventionellen Brennvorgangs schrumpft die Keramik in jeder Dimension um etwa 20 Prozent. Selbst bei genauester Kontrolle dieses Prozesses weisen die gebrannten Substrate eine finale Maßtoleranz von ±0,5 Prozent oder mehr auf. Anders ist es bei der schrumpfungsmindernden, unter Druck erfolgenden Brennmethode, bei der es nur in Z-Richtung – also in der Dicke – zu einer Schrumpfung kommt. Substrate mit einer Größe bis zu 202 mm × 202 mm weisen nach dem Brennen eine Maßtoleranz von nur ±0,05 Prozent auf, was gegenüber dem konventionellen Brennverfahren eine Verbesserung um eine ganze Größenordnung bedeutet. Um einen hohen Grad an Ebenheit zu gewährleisten, werden die Green Sheets, wie in Bild 2 gezeigt, während des Brennens zusammengepresst.

Da das in vielen Keramiksubstraten verwendete Glas Blei enthält, führt dies bei der LTCC-Produktion zu Problemen, weil es in sauren und alkalischen Lösungen leicht löslich ist. Im Gegensatz dazu beruhen die Substrate von Murata auf umweltfreundlichen, blei- und cadmiumfreien Werkstoffen. Dies ermöglicht das Aufdrucken von Widerständen und das zuverlässige Aufbringen von Beschichtungen zum Herstellen von Leitern. Ein auf Rutheniumoxid (RuO2) basierendes Dickschichtmaterial wird zur Herstellung von Widerständen mit einem Temperaturkoeffizienten von maximal 100 ppm/K benutzt; durch Lasertrimmung lassen sich die Widerstände zusätzlich auf ±1 Prozent Toleranz abgleichen.

LTCC-Komponenten in Automotive-Applikationen

In Deutschland, Europas größtem Markt für die Automobilproduktion, haben viele Fahrzeuge der Luxusklasse heute LTCC-basierte Schaltungen in der Getriebesteuerung, im Steuergerät für die Servolenkung und im ESP-System. Da die Betriebstemperaturen in diesen Einsatzfeldern mehr als 150 °C betragen, erfolgt die Befestigung der Bauteile auf den Substraten mit leitfähigen Klebstoffen – anstelle von Lot, das schlichtweg schmelzen würde. Die Designer sind inzwischen bestens vertraut mit der Entwicklung von Schaltungen, die als LTCC produziert werden sollen. Die fertiggestellten Schaltpläne werden beim Hersteller eingereicht, und im Falle von Murata vergehen normalerweise nur drei bis vier Wochen, bis die ersten Entwicklungsmuster geliefert werden.

Die für die Zukunft zu erwartenden Entwicklungen im Bereich der Automotive-Applikationen umfassen modulare Substrate für Radarsysteme, Näherungssensoren für Sicherheitssysteme und miniaturisierte Informationsübertragungs-Module für Verkehrsinformationssysteme.

LTCCs in drahtlosen Applikationen

Verglichen mit den Herstellern, die Produkte für den Automotive-Markt anbieten, haben es die Lieferanten von LTCCs für Hochfrequenz-Applikationen mit vergleichsweise unkritischen Anwendungen (z.B. Mobiltelefonen) zu tun. Die wachsende Komplexität der in drahtlosen Systemen verwendeten Basisband- und HF-Techniken sowie der Zwang zur Kostensenkung veranlassen Handy-OEMs und andere Unternehmen, beim Systemdesign auf ein Plattformkonzept zu setzen. Halbleiterhersteller produzieren ASICs, die die verschiedenen Schaltungsfunktionen im Rahmen von Standards ausführen, die seitens der Industrie vorgegeben werden. Die Eigenentwicklung von ASICs durch Wireless-OEMs scheidet für die meisten Unternehmen aus Kostengründen aus. Dies liegt größtenteils an den höheren Aufwendungen, die sich aus den immer kleinen Schaltungsgeometrien bei der Halbleiterfertigung ergeben.

Zu einem großen Teil werden die Alleinstellungsmerkmale des Endprodukts per Software oder durch das Design des Systemgehäuses realisiert. Für die Mobiltelefon-Hersteller entfallen in der Tat bereits etwa 80 Prozent des Designaufwands auf die Software-Entwicklung. Deutlich wird dieser Trend durch die Zunahme vorgefertigter Module. Die Systemdesigner spezifizieren somit vermehrt fertig vorproduzierte Schaltungsblöcke, damit sie sich darauf konzentrieren können, kurze Markteinführungszeiten zu erzielen und ihre Produkte vom übrigen Angebot zu differenzieren.

Wireless-Module leisten einen wichtigen Beitrag zu diesem Prozess. Da sie auf der Grundlage von Keramiksubstraten hergestellt werden, überrascht es nicht, dass Unternehmen, deren Ursprünge im Bereich der keramischen elektronischen Bauelemente liegen, das Geschäft mit Keramikmodulen inzwischen dominieren.

Für sein Engagement auf dem Wireless-Markt kombiniert Murata sein Fachwissen im Bereich der traditionellen Materialien mit den Produkten und Dienstleistungen von Sychip, dessen Produkt- und Service-Portfolio von WLAN- über VoIP-, WiMax- und Bluetooth-Lösungen bis zu Digital-TV-Applikationen reicht.

Ein sorgfältig entwickeltes Wireless-Modul auf LTCC-Basis erfordert in XY-Richtung 40 Prozent weniger Fläche als eine konventionelle Leiterplatte. Die nicht schrumpfende LTCC-Technologie sorgt – verglichen mit konventionellen Substratwerkstoffen – für noch mehr Platzersparnis, denn sie erlaubt die Anwendung „aggressiverer“ Entwurfsregeln beim Design des Moduls. Zudem können Leiterbahnen und Bauteile in engeren Abständen platziert werden.

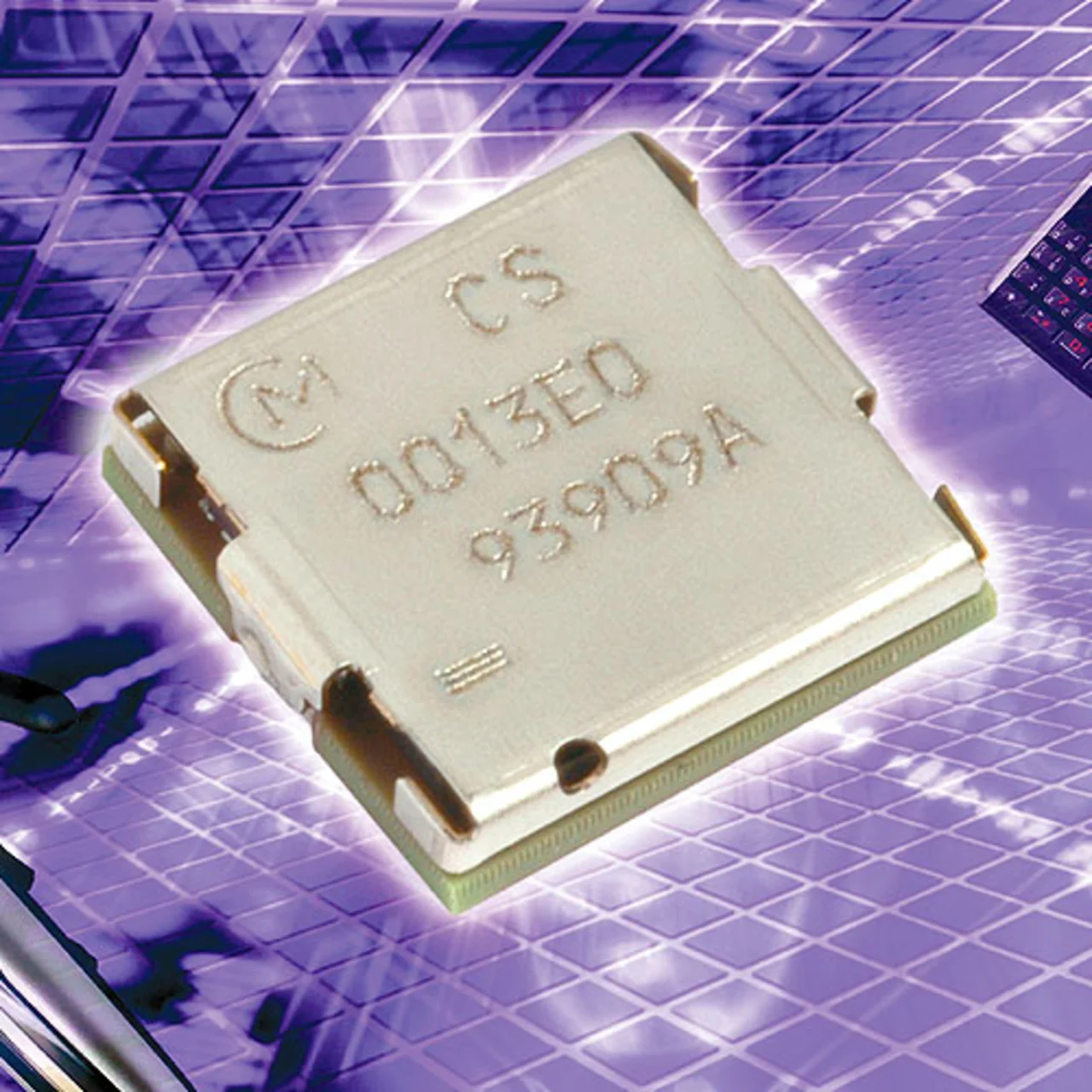

Ein Beispiel ist das in Bild 3 gezeigt Bluetooth-Transceivermodul, das einschließlich Quarz und EPROM in einem quadratischen Gehäuse mit 6,15 mm Kantenlänge angeboten wird. 802.11b-Transceiver gibt es mit Maßen von 8,4 × 8,2 mm². Seit Ende 2008 ist ein kombiniertes Bluetooth/802.11x-Modul auf dem Markt, dessen Gehäuse nicht mehr als 10 mm × 10 mm misst.

| Dipl.-Ing. Uwe Mirschberger |

|---|

|

ist bei Murata als LTCC Business Manager in der Nürnberger Niederlassung beschäftigt. Er schloss sein Studium an der Universität Erlangen-Nürnberg als Diplom-Ingenieur für Materialwissenschaften (Glas und Keramik) ab und wechselte im Februar 2008 zu Murata, wo er als LTCC Materials Business Coordinator begann. Kontakt: uwemirschberger@murata.com |