SMD-Technologien

Dünnschicht vs. Dickschicht – Widerstände im Vergleich

Fortsetzung des Artikels von Teil 2

Stärken und Schwächen

Beide Technologien haben ihre Stärken und Schwächen. Die Unterschiede folgen aus den physikalischen Eigenschaften der verwendeten Widerstandsmaterialien sowie der Konstruktion. Zwar nutzen beide Technologien Laser zum Trimmen des Widerstands, dennoch sind Dickschichtwiderstände mit Toleranzen bis hinunter zu 0,5% erhältlich, wohingegen Dünnschichtwiderstände Toleranzen bis hinunter zu 0,05% erlauben. Durch das Sputtern und Ätzen im Dünnschichtprozess kann der Hersteller wesentlich feinere Strukturen erzeugen als im Siebdruckverfahren. So lassen sich Mäanderstrukturen in der Widerstandslage mit speziellen Regionen für die Trimmung erzeugen. Im Gegensatz hierzu werden Dickschichtwiderstände mit nur einem Laserschnitt getrimmt.

Der Temperaturkoeffizient des Widerstands (TCR) gibt die maximale Widerstandsänderung pro Kelvin in einem definierten Temperaturbereich an. Der erzielbare Wert hängt von den verwendeten Widerstandsmaterialien ab. Beide Materialien, NiCr-Metallisierung sowie RuO-Paste, kann der Hersteller mit diversen Zusätzen anpassen. Mit Dickschichtpasten lassen sich so ±50 ppm/K erreichen, mit Dünnschicht-Filmen bis zu ±5 ppm/K.

Jobangebote+ passend zum Thema

Die Langzeitstabilität von Widerständen ist durch die Widerstandsänderung über die Lebenszeit definiert. Es gibt drei typische Tests für deren Bestimmung. Erstens ist da der Temperaturwechsel. Dabei wird der Widerstand ohne Belastung zyklisch seiner maximal und minimal spezifizierten Arbeitstemperatur ausgesetzt, üblicherweise sind dies –55 °C und +125 °C. Zweitens die Hochtemperaturumgebung. Hierbei wird der Widerstand ohne elektrische Belastung für eine bestimmte Zeit seiner höchsten Arbeitstemperatur ausgesetzt, üblicherweise +155 °C für 1000 Stunden. Zu guter Letzt gibt es noch die Dauerlast. Dazu wird der Widerstand auf seine Nennarbeitstemperatur erhitzt und mit 100% seiner Nennleistung belastet. Üblich sind ebenfalls 1000 Stunden Testzeit.

Metall als Widerstandsmaterial zeigt eine wesentlich bessere Langzeitstabilität verglichen mit der Rutheniumoxid-Paste. Die Widerstandsänderung der RuO2-Pasten beruht auf Oberflächeneffekten an ihren Korngrenzen und wird durch den Ladungstransport beeinflusst. Im ungünstigsten Fall beträgt sie im Dauerlasttest bei Dickschichtwiderständen der Serie »RK73H« maximal 4,7%, wohingegen die maximale Änderung bei der Dünnschichtserie »RN73H« lediglich 0,475% beträgt – also um Faktor 10 niedriger.

Raue Umgebungsbedingungen wie hoher Schwefelwasserstoffgehalt, hohe Luftfeuchtigkeit und Temperaturen können elektronischen Bauelementen stark zusetzen. KOAs Dickschichtwiderstände besitzen hier bessere Eigenschaften gegenüber normalen Dünnschichtwiderständen. Besonders hitze- und feuchtigkeitsresistent ist die Widerstandsserie »RN73H«, eine gute Resistenz gegenüber Schadgasen haben die Serien »RK73 RT« und »SG73 RT«.

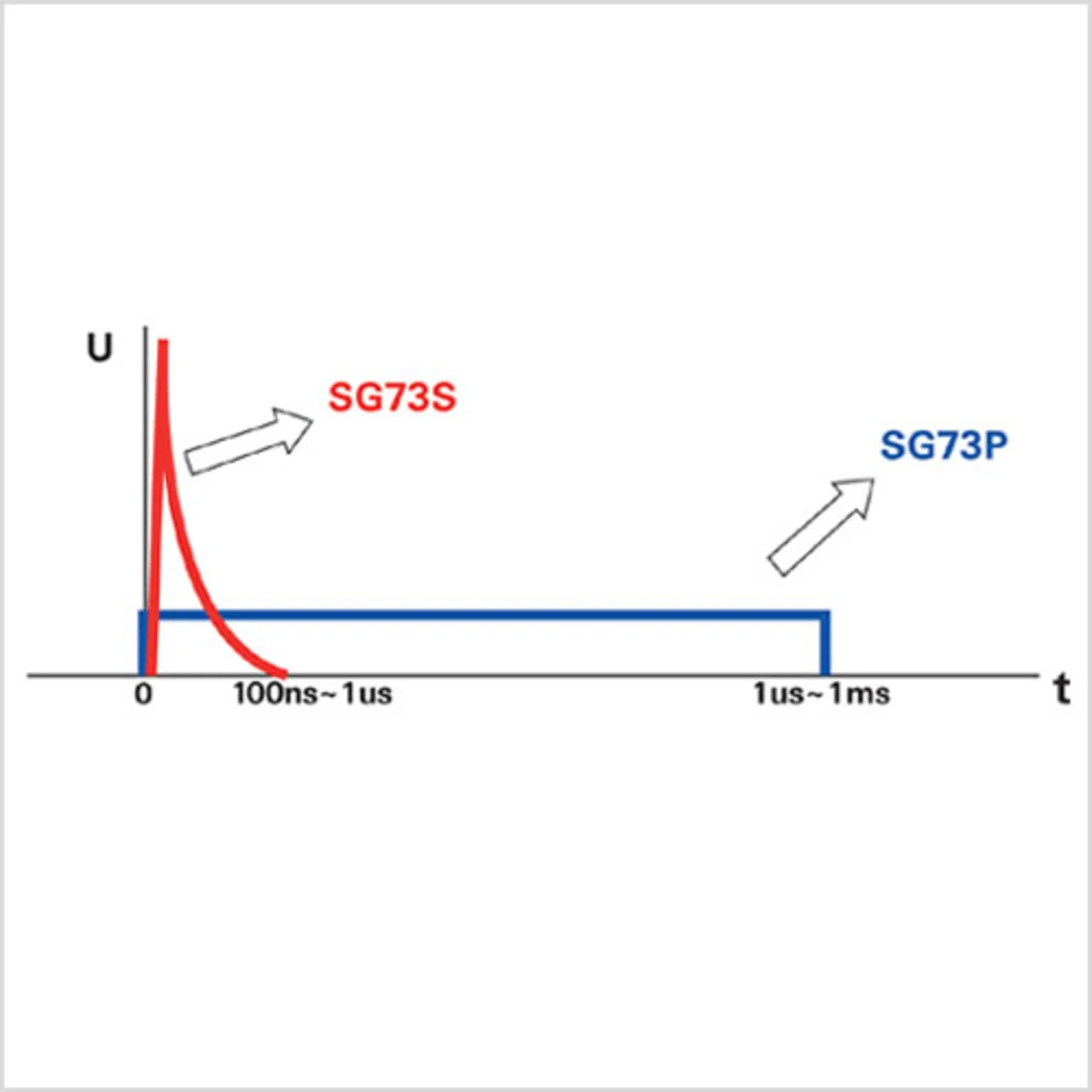

Widerstände lassen sich kurzzeitig mit wesentlich höherer Leistung als ihrer Nennleistung belasten, wobei diese Pulsbelastbarkeit von dem verwendeten Widerstandsmaterial und dessen Struktur abhängig ist. Diese Einflüsse können speziell für kurze ESD-Pulse oder längere Pulse im Millisekunden-Bereich optimiert werden. KOAs Widerstandsserien »SG73 P/S« decken beide Bereiche ab (Bild 3).

Zusätzlich zu dem unvermeidbaren thermischen Rauschen erzeugt der Stromfluss im Widerstand ein vom Widerstandsmaterial und der Stromstärke abhängiges Stromrauschen. Dieses ist besonders bei Dickschichtwiderständen mit Werten über 10 kΩ wesentlich höher verglichen mit Dünnschichtwiderständen.

- Dünnschicht vs. Dickschicht – Widerstände im Vergleich

- Anwendungen

- Stärken und Schwächen