Kühlkörper für Industrie-Anwendungen

Applikationsspezifisch optimieren

Fortsetzung des Artikels von Teil 1

Mechanisch nacharbeiten will gelernt sein

Mit Hilfe von modernen, effizienten und hochpräzisen CNC-Bearbeitungszentren lassen sich Halbleiter-Montageflächen sowie Außenabmessungen eines Kühlkörpers auf die gewünschte Genauigkeit hin fertigen. Ebenfalls können bereits anodisierte Kontaktstellen oder Bauteile-Auflageflächen durch die mechanische Nacharbeit wieder entfernt werden. Der CNC-Bearbeitung der Halbleitermontagefläche auf dem Kühlkörper ist – neben den bereits genannten Aspekten und Kriterien – besondere Aufmerksamkeit zu schenken. Unter anderem sollten im Positionsbereich des zu entwärmenden Bauteils keine Fräskanten oder sogar Fräsabsätze vorhanden sein.

Diese entstehen auf der Kühlkörperbodenfläche (Montageseite), wenn die Breite des Kühlkörpers größer ist als die der verwendeten Fräswerkzeuge und als Folge die Gesamtfläche in mehreren Bahnen plangefräst werden muss. Diese sichtbaren Absatzkanten liegen im Tausendstel-Millimeter-Bereich und können im schlimmsten Fall einen negativen Einfluss auf die Funktion des Wärmeüberganges oder gar auf die Montage der Halbleiterbauteile haben. Zur Vermeidung solcher Fräsbahnen im Montagebereich oder aufgrund von dekorativen Ansprüchen ist es zweckmäßig, diese Bereiche in der fertigungstechnischen Zeichnung zu spezifizieren; und zwar inklusive der Bauteilposition und -größe sowie der erforderlichen Ebenheit.

Jobangebote+ passend zum Thema

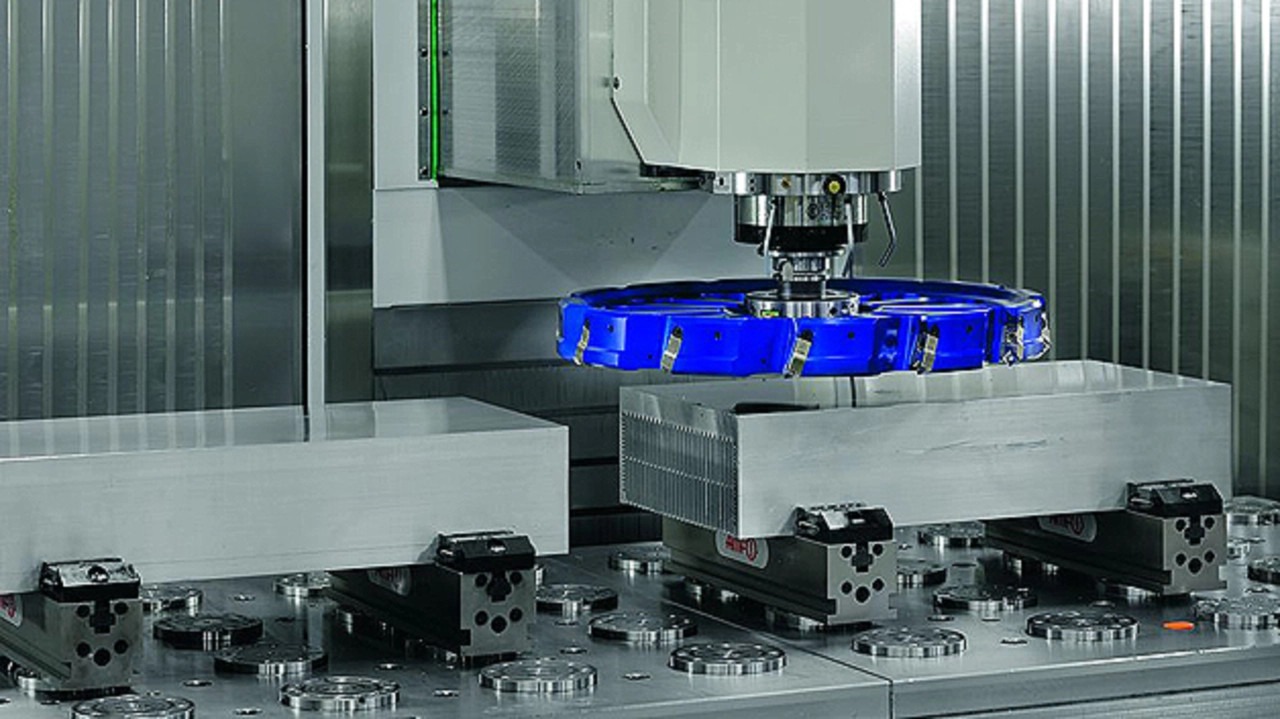

Mit Hilfe eines innovativen Maschinenparks besteht die Option, die gesamte Auflagefläche eines Kühlkörpers plan zu fräsen (Bild 3). Das Aufbringen einer speziellen Schutzfolie verhindert darüber hinaus ein Zerkratzen der bereits bearbeiteten Oberfläche in weiteren Bearbeitungsschritten. Ein ausreichend großer Fräskopf sowie die Tragfähigkeit der eingesetzten Spindel spielen bei der Umsetzung der geforderten Toleranzen eine wesentliche Rolle. Weiterhin gehört eine zuverlässige Spanntechnik der CNC-Maschine, um den Kühlkörper einfach und maßgerecht auszurichten, zu den weiteren wichtigen Features einer mechanischen Bearbeitung. Das in Bild 3 zum Einsatz kommende Schnellspannsystem (Nullspannsystem) beschleunigt das Umrüsten immens und senkt gerade bei kleineren Serien oder Prototypen die Rüstkosten merklich.

Bei der spanabhebenden Bearbeitung eines Kühlkörpers – zum Beispiel beim Konturfräsen, Bohrungen einbringen oder Gewindeschneiden – gelten, wenn in der Zeichnung nicht anders angegeben, die Allgemeintoleranzen nach DIN ISO 2768 mit der Toleranzklasse „mittel (m)“. Diese Norm legt die symmetrischen Grenzabmessungen für Längen- und Winkelmaße sowie die Allgemeintoleranzen für Form und Lage fest. Anstelle der mittleren – mit „m“ gekennzeichneten – Toleranzklasse kann die Bearbeitung, je nach erforderlichem Bearbeitungsgrad und der Profilgeometrie, auch in der Toleranzklasse „f (fein)“ oder „c (grob)“ ausgeführt werden.

Es sollte – wie bei den bereits beschriebenen Kühlkörpertoleranzen – im Vorfeld eine Abstimmung der mechanischen Bearbeitungstoleranzen auf die Applikation beziehungsweise auf die Einbausituation erfolgen. Wird aufgrund der Unebenheiten die Bodenfläche – also die Montagefläche für elektronische Bauteile – plangefräst, so ist zu beachten, dass sich angegebene Gewindetiefen reduzieren können, da durch den Materialabtrag die Bodenplatte des Kühlkörpers gleichfalls dünner wird. Die stetige Produktionsüberwachung und Qualitätsüberprüfung, z.B. mittels moderner 3D-Messmaschinen (Bild 4), rundet das Bearbeitungsportfolio ab und gewährleistet darüber hinaus reproduzierbare Kundenwünsche und -anforderungen.

Der Autor:

| Dipl.-Physik-Ing. Jürgen Harpain |

|---|

| ist als Entwicklungsleiter bei Fischer Elektronik in Lüdenscheid tätig. |

J.Harpain@fischerelektronik.de

- Applikationsspezifisch optimieren

- Mechanisch nacharbeiten will gelernt sein