Induktive Sensoren im Vergleich

Warum zwei Receiver-Spulen besser sind als drei

Mit zunehmender Elektrifizierung des Fahrzeugs kommen klassische Positionssensoren an ihre Grenzen. Kein Problem, denn induktive Positionssensoren sind ein adäquater Ersatz, die auch den hohen Anforderungen der Automobilindustrie genügen.

Im Zuge des Megatrends Elektrifizierung werden Autos in den nächsten zehn bis zwanzig Jahren zunehmend elektrisch angetrieben. Mit dem Rückgang des Verbrennungsmotors (ICE) und der Einführung elektrischer Traktionsmotoren nimmt die Elektronik im Auto generell enorm zu. Deren Einsatzmöglichkeiten reicht von Security- über Lenk-, Brems- oder sogar Drive-by-Wire-Features bis hin zu ADAS. Durch die zunehmende Elektrifizierung der Autos gibt es auch erheblich mehr und immer stärkere magnetische Streufelder in einem einzelnen Fahrzeug. Dies ist einer der Hauptgründe, warum etablierte »klassische« Positionssensoren, die auf Hall-Effekt oder Magneto-Widerstandssensoren basieren, schwer zu implementieren sind, da sie sehr empfindlich auf Magnetfelder reagieren. Darüber hinaus sind Magnete auf der Basis seltener Erden sehr volatil im Preis und die Bezugsquellen sehr begrenzt.

Renesas ist ein Pionier in der neuen Technologie der induktiven Positionssensoren. Diese etabliert sich sehr schnell am Markt, da sie den oben genannten Herausforderungen begegnet. Induktive Positionssensoren (IPS) sind völlig streufeldunempfindlich und lassen sich in rauen Umgebungen ohne Probleme über die gesamte Lebensdauer des Produkts einsetzen. Sie sind im Vergleich zu Resolvern kostengünstig und bieten ein hohes Maß an Genauigkeit. Einer der Hauptunterschiede zu anderen herkömmlichen Technologien besteht darin, dass induktive Positionssensoren ein externes Sensorelement benötigen, da dieses nicht im IC integriert ist. Auch wenn dies wie ein Nachteil klingen mag, bietet diese Besonderheit einen einzigartigen Vorteil. Induktive Positionssensoren lassen sich auf die Anwendung des Kunden abstimmen kombiniert mit dem Platzbedarf des Motors und der Anzahl der Polpaare. Auch die Wahlmöglichkeit einer On- als auch Off-shaft-Implementierung besteht.

Das Design des Sensorelements ist hierbei der entscheidende Aspekt. Für viele Hersteller ist dies eine Herausforderung – für Renesas nicht! Das Unternehmen hat basierend auf dem entsprechenden Know-how ein eigenes einzigartiges Tool entwickelt.

Das proprietäre Tool von Renesas bietet umfassende Möglichkeiten:

- Entwicklung kundenspezifischer Spulen in jeder Größe, Form (rotierend, bogenförmig oder linear) sowie mit beliebiger Polpaaranzahl.

- Elektromagnetische Simulation aller Designs.

- Iterative Optimierung des Designs in einem automatisierten Prozess, der das bestmögliche Spulendesign liefert.

- Präzise Berechnung der Sensorgenauigkeit über verschiedene mechanische Toleranzbereiche.

- Generierung hochpräziser Spulen im Gerber-Format, die für die Sensorentwicklung zum Import in Altium unmittelbar bereitstehen.

- Sehr schnelle Produkteinführung möglich.

Diese Vorteile decken die wichtigsten Kundenanforderungen ab.

Das Sensorelement besteht aus einer Reihe von Leiterbahnen auf einer PCB, die eine Transmitterspule zur Erzeugung des elektromagnetischen Feldes und ein Muster für die Receiver-Spulen zur Positionsmessung bilden. Der IPS-IC basiert auf einer Architektur, die ein Sensorelement mit zwei Receiver-Spulen (Rx-Spulen) erfordert.

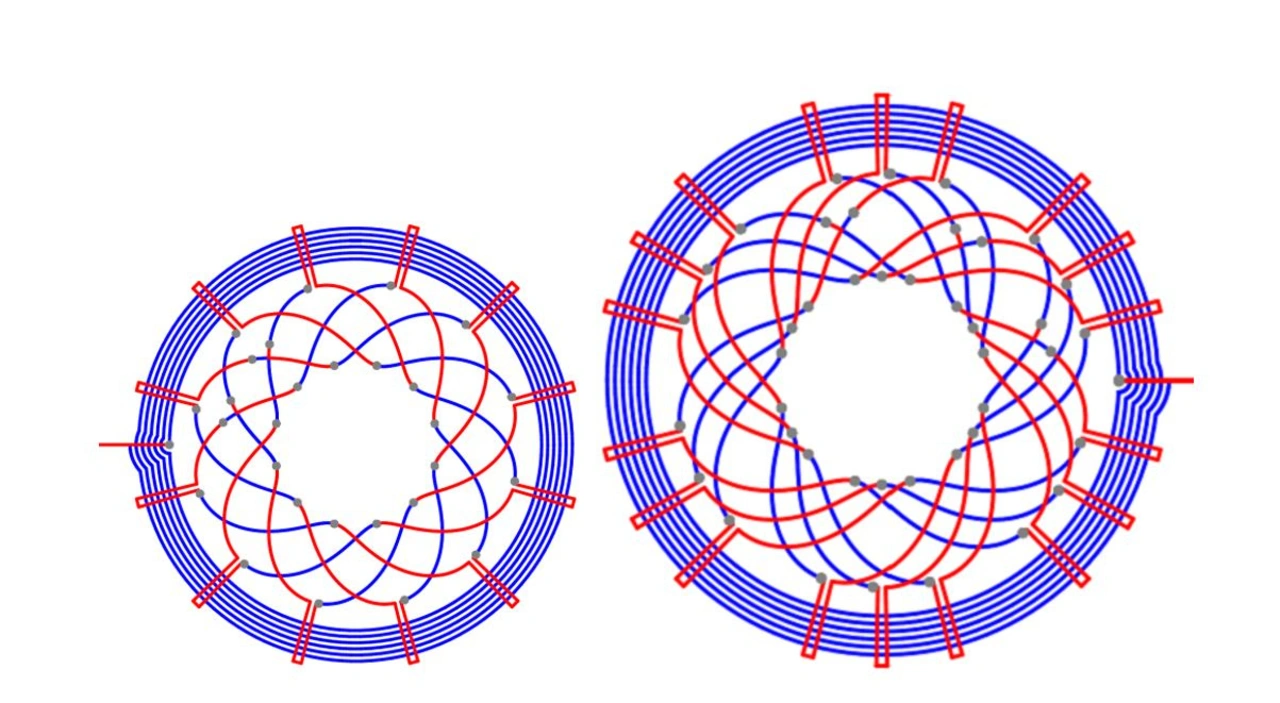

Warum ist die Anzahl der Rx-Spulen relevant? Der Einsatz von zwei Spulen ermöglicht kompaktere Implementierungen bei gleichbleibender Genauigkeit im Vergleich zu drei Spulen. Die gleiche Anzahl von Polpaaren des Sensors erlaubt bei zwei Rx-Spulen ein kompakteres Design des Sensorelements und damit niedrigere Stücklistenkosten (siehe Abbildung 1).

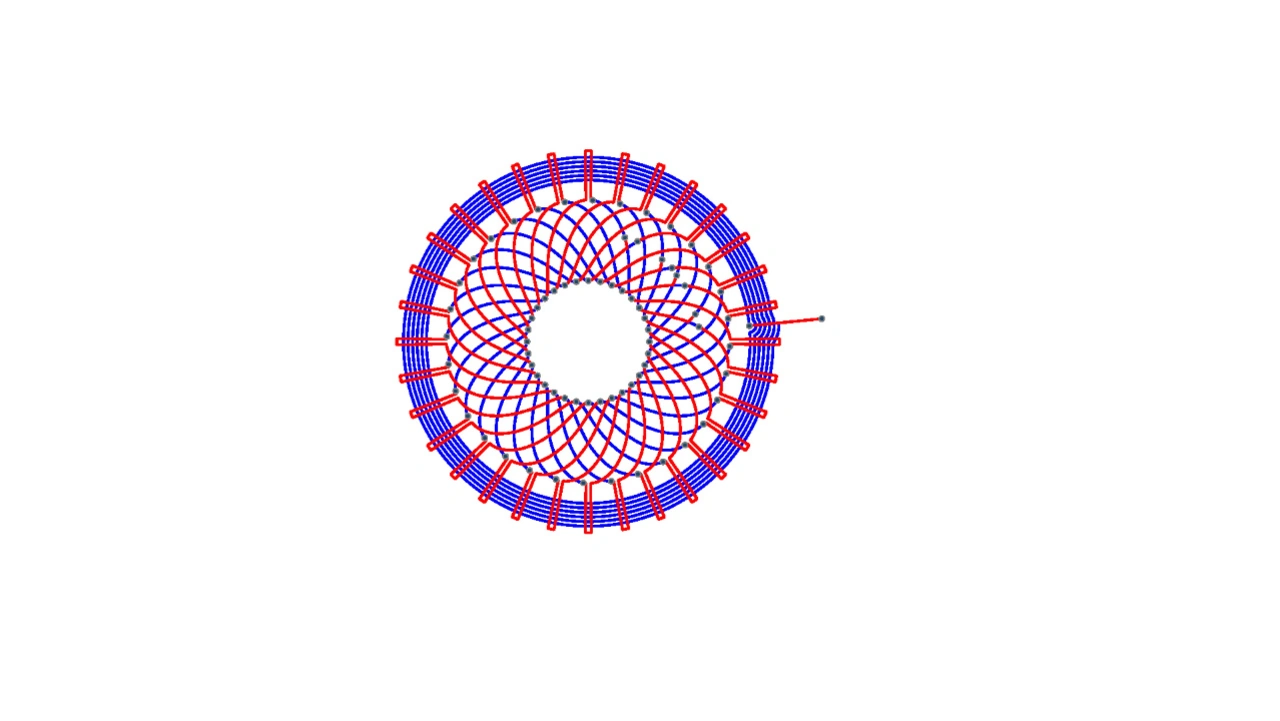

Dies gilt insbesondere dann, wenn die Lösung physikalische Redundanz erfordert, d. h. zwei parallel arbeitende Sensoren für höhere funktionale Sicherheit und Zuverlässigkeit. Jüngste Kundenanforderungen erfordern in vielen Implementierungen redundante Spulendesigns. Dies macht diese Entwicklungsanforderungen zu einer Priorität. Die Verdoppelung der Spulenanzahl auf engstem Raum funktioniert aber nur mit hochpräzisen, größenoptimierten Spulen auf der Basis von zwei Rx-Spulen. Abbildung 2 zeigt, wie das Renesas Tool ein redundantes Design mit vier Polpaaren simuliert und optimiert. Dies veranschaulicht die Komplexität eines hochpräzisen Sensorelements bei kleinstmöglichem Durchmesser.

In diesem Zusammenhang ist anzumerken, dass eine solche Dichte mit drei Spulen auf der gleichen Fläche aufgrund des begrenzten Platzes nicht möglich ist!

Aus diesem Grund sind zwei Spulen besser als drei.