Batteriemanagement

Li-Ionen-Akkus richtig managen

Fortsetzung des Artikels von Teil 1

Ladezustand und Ladungsausgleich

Der Funktionsblock zur Ladezustandsanzeige (Fuel Gauge) verfolgt die Ladung, die in das Batteriepack fließt und es wieder verlässt. Die Ladung ist das Produkt aus Strom und Zeit. Für eine solche Ladezustandsanzeige eignen sich mehrere verschiedene Techniken. Ein Strommessverstärker und einem Mikrocontroller (MCU) mit einem eingebetteten, A/D-Wandler (ADC) mit niedriger Auflösung stellt eine Methode zur Messung des Stroms dar. Der Strommessverstärker arbeitet in Umgebung mit hohem Gleichspannungsanteil; er verstärkt das Signal, sodass die nachfolgende Schaltung dieses mit höherer Auflösung messen kann. Dieser Designtechnik fällt jedoch der dynamische Bereich zum Opfer. Andere Ansätze verwenden einen hochauflösenden ADC oder ein kostspieliges Fuel-Gauge-IC. Ein gutes Verständnis des Stromverbrauchs des Lastverhaltens über die Zeit bestimmt die beste Ausführung einer Ladezustandsanzeige.

Die genaueste und kostengünstigste Lösung nutzt einen Messwiderstand, wobei der Spannungsabfall über diesen mithilfe eines 16-Bit- oder einen hochauflösenden A/D-Wandler mit geringem Offset und hohem Gleichtaktwert gemessen wird. Ein ADC mit hoher Auflösung bietet einen großen Dynamikbereich, was jedoch zulasten der Geschwindigkeit geht. Wird die Batterie an eine unregelmäßige Last angeschlossen, beispielsweise ein Elektrofahrzeug, könnte der langsame A/D-Wandler möglicherweise große hochfrequente Stromspitzen Richtung Last verpassen. Bei unregelmäßigen Lasten könnte ein SAR-ADC (Successive Approximation Register) vielleicht mit einem Frontend-Strommessverstärker besser sein. Jeder Offset-Fehler wirkt sich auf den Gesamtfehler in der Summe der Batterieladung aus. Und die Messfehler addieren sich über die Zeit zu einem beträchtlichen Gesamtfehler für den Ladezustand des Batteriepacks. Eine Messabweichung von 50 µV oder weniger bei 16-Bit-Auflösung ist für die Ladungsmessung ausreichend.

Eine Überwachung der Spannung jeder Zelle in einem Batteriepack ist unabdingbar, wenn man deren »Gesundheitszustand« (State of Health, SoH) insgesamt bestimmen möchte. Alle Zellen haben ein Spannungsfenster, in dem das Laden oder Entladen stattfinden sollte, um einen sauberen Betrieb sicherzustellen und die Batterielebensdauer zu maximieren. Verwendet eine Applikation eine Batterie mit einer Lithiumchemie, schwankt die Betriebsspannung normalerweise zwischen 2,5 V und 4,2 V, wobei der genaue Spannungsbereich von der Chemie abhängt. Wird die Batterie außerhalb dieses Spannungsbereichs betrieben, sinkt die Lebensdauer der Zelle beträchtlich, sodass diese bald unbrauchbar wird.

Die Zellen sind entweder in Serie oder parallel geschaltet, um ein Batteriepack zu bilden. Eine parallele Verbindung steigert den Gesamtstrom der Batteriepacks, während eine Serienverbindung die Gesamtspannung erhöht. Die Performance einer Zelle folgt einer Verteilungskurve: Bei einer Zeit Null sind die Lade- und Entladeraten der Batteriepackzellen gleich. Durchläuft jede Zelle ständig Lade- und Entladezyklen, ändert sich die Rate, mit der sich jede Zelle auflädt und entlädt. Dadurch laufen die Zellenspannungen sowie die Ladestände der einzelnen Zellen in einem Batteriepack auseinander.

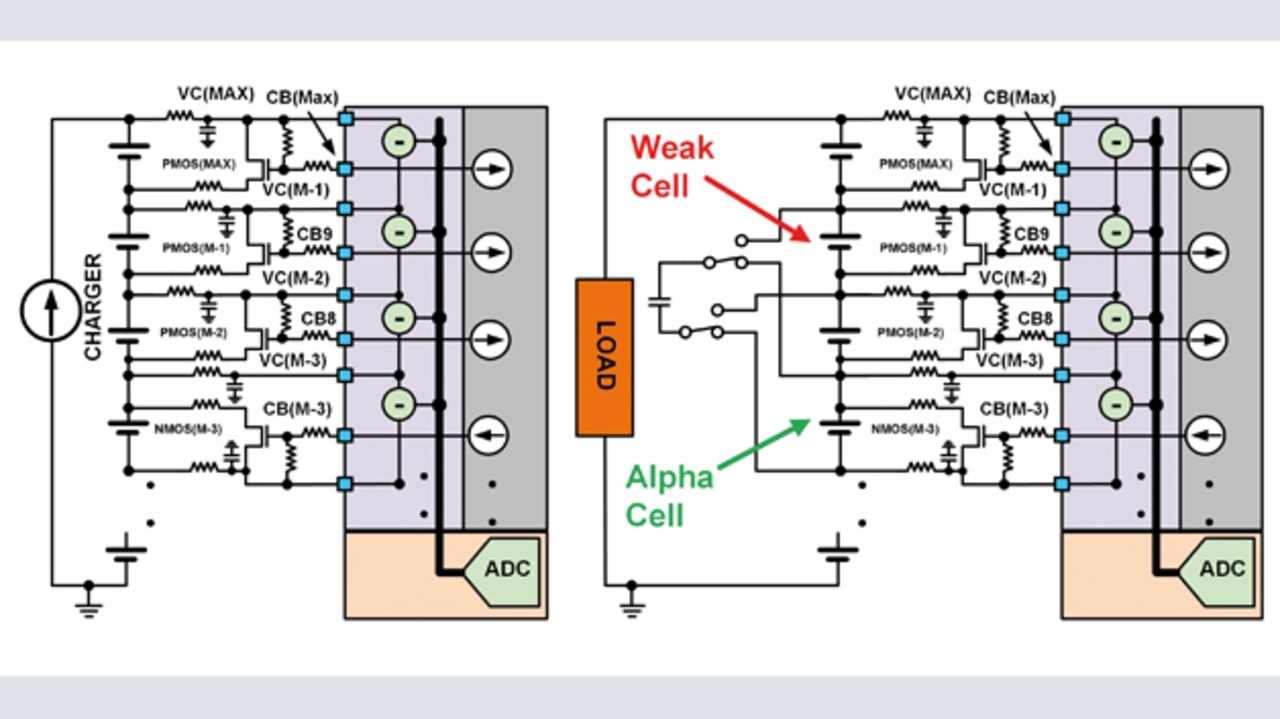

Eine einfache Methode, um festzustellen, ob ein Batteriepack geladen ist, besteht in der Überwachung jeder Zellenspannung bis zu einem eingestellten Spannungspegel (Ladeschlussspannung). Die Zellen, die als erste die Ladeschlussspannung erreicht – die schwächste Zelle –, löst die Ladebegrenzung des Batteriepacks aus und verhindert damit, dass die restlichen Zellen voll aufgeladen werden. Dasselbe gilt auch für den Entladezyklus. Die schwächste Zelle entlädt sich schneller, erreicht damit als erste die Entladeschlussspannung und löst so die Entladebegrenzung aus, während beim Rest der Zellen noch Ladung vorhanden ist. Ein solches Lade-/Entladeschema verkürzt die Lebensdauer des Batteriepacks, weil mehr Ladezyklen erforderlich sind.

Es gibt zwei Methoden, die Batterielaufzeit pro Ladezyklus zu verlängern. Die erste, der sogenannte passive Ladungsausgleich (Passive Balancing), besteht darin, einen Bypass-FET mit einem Strombegrenzungswiderstand über die schwächste Zelle zu schalten (linker Teil von Bild 3). Dies entzieht der schwächsten Zelle Ladung, sodass die anderen Zellen des Batteriepacks aufholen können. Das Endziel ist, die Ladekapazität des Batteriepacks zu maximieren, indem alle Zellen gleichzeitig die Ladeschlussspannung erreichen. Die zweite Methode, der sogenannte aktive Ladungsausgleich (Active Balancing), basiert darauf, während des Aufladens Ladung kapazitiv oder induktiv von den schwächeren Zellen zu den stärkeren zu verschieben. Dadurch verlängert sich die Zeit, bis die schwächste Zelle die Ladeschlussspannung erreicht hat (rechter Teil von Bild 3).

- Li-Ionen-Akkus richtig managen

- Ladezustand und Ladungsausgleich

- Temperaturüberwachung und Zustandsautomaten