Signalverarbeitung

Wirkungsgrad bei Motorsteuerungen erhöhen

Fortsetzung des Artikels von Teil 1

Rückkopplung für Echtzeitsteuerung

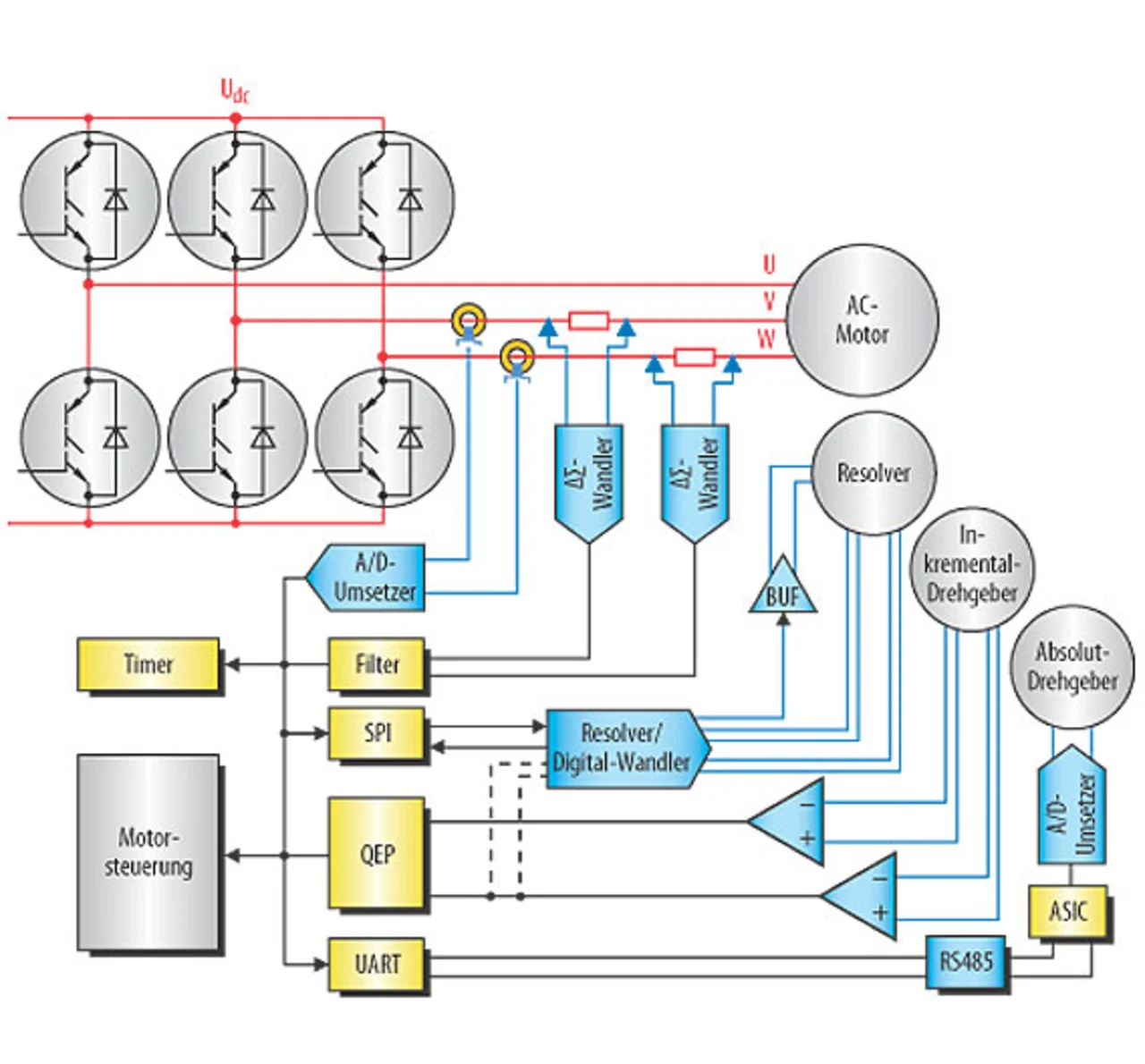

Hersteller von elektrischen Antrieben erhöhen die Leistungsfähigkeit ihrer Systeme, indem sie verbesserte Steuerungsalgorithmen und schnellere Prozessoren einsetzen sowie die Qualität und Genauigkeit der Rückkopplungssignale erhöhen. So werden spezielle A/D-Wandler verwendet, die genau auf den Sensor abgestimmt sind (Bild 5).

Optische Drehgeber sind die traditionellen Rückkopplungs- bauteile für Werkzeugmaschinen- und Roboteran- wendungen. Ein Messwandler produziert ein inkrementelles Positionssignal, indem er die Lichtstrecke zwischen einer LED und einem Fototransistor unterbricht. Herkömmliche Signalverarbeitungs-Schaltungen nutzen einen Komparator zur Erkennung des Nulldurchgangs am Ausgangssignal des Fototransistors.

Heutzutage tasten schnelle A/D-Wandler die Signale von Fototransistoren direkt ab und interpolieren zwischen Nulldurchgängen. Subsysteme zur Verarbeitung von Drehgeber-Signalen werden heute auf einem IC integriert, der außerdem einen programmierbaren Verstärker sowie Dual-A/D- und Komparator-Schaltkreise enthält. Diese Bauteile verarbeiten in Verbindung mit ASICs die abgetasteten Daten und leiten die Positions- und Geschwindigkeitsinformationen über eine serielle Schnittstelle an den Prozessor der Motorsteuerung weiter.

In Anwendungen in rauen Umgebungen erhalten elektromechanische Sensoren wie Resolver den Vorzug vor optischen Drehgebern. Ein Resolver ist ein Transformator-ähnliches Bauteil, das sinus- und cosinusmodulierte Ausgangssignale als Funktion der Motorposition produziert. Ein spezieller Resolver/Digital-Wandler-IC wie der AD2S1210 von Analog Devices tastet die Resolver-Ausgänge ab, entfernt die Trägerfrequenz und berechnet aus den Sinus- und Cosinus-Informationen den Rotorwinkel und die Drehzahl.

Stromrückkopplung

Ein einfacher Shunt-Widerstand ist die effizienteste Art der Strommessung, da an ihm ein Spannungssignal liegt, das direkt proportional zum Strom ist. Stromrückkopplungssignale in Motorantrieben auf diese Art zu erfassen ist eine Herausforderung, da die Motorwicklungen über einen Leistungs-Umrichter versorgt werden, der mit relativ hoher Frequenz arbeitet. Die Signalverarbeitungs-Schaltungen müssen einem Gleichtaktsignal mit ±200 V und 20 kHz ein Stromrückkopplungssignal mit 50 mV entnehmen. Stromtransformatoren sind eine alternative Lösung, die das Stromrückkopplungssignal vom Gleichtaktsignal isoliert. Das Stromsignal wird von einem A/D-Wandler erfasst, der das auf dem schaltenden Leistungsumrichter abgetastete Signal synchronisiert.

Der Hauptnachteil bei Stromtransformatoren ist, dass sie die Gleichspannungs-Komponente nicht messen können; daher sind sie für Wechselspannungs-Servoantriebe ungeeignet. Zusammen mit einem Stromtransformator integrierte Hall-Effekt-Sensoren ermöglichen Gleichstrom-Messungen und werden in Servoansteuerungen verwendet.

Isolierte Sigma/Delta-Wandler wie die AD740x-Familie sind eine Alternative, um den Strom durch die Motorwicklungen zu erfassen. Diese Bauteile haben einen eingangsseitigen Modulator, der die Spannung über dem Shunt in einen digitalen Bitstrom wandelt. Die Gleichtaktumrichter-Spannung lässt sich mit einem Digital-isolator leicht vom Signal separieren. Das Stromrückkopplungs-Signal wird mit einem an den Motor-Controller angeschlossenen Digitalfilter zurückgewonnen.

Galvanische Isolation von High- und Low-Side

Erforderlich ist auch eine Isolation zwischen den Hochspannungs-Bussen, Versorgungs- spannungen und dem Gehäuse. Ein typisches Motorsteuerungssystem (Bild 5) weist folgende Isolationsstrecken auf: Gate-Treiber-Signale zum Leistungsumrichter, Strom- und Positions- rückkopplungssignale zum Motor-Controller und Kommunikationssignale zwischen verschiedenen Subsystemen. Die Signalisolation muss ohne Beeinträchtigung der Bandbreite des Signalpfads erfolgen. Gewöhnlich werden Optokoppler für die galvanische Trennung verwendet. Allerdings haben sie Einschränkungen hinsichtlich Datendurchsatz, Laufzeitverzögerungen auf den Signalleitungen und Timing-Unsicherheiten. Digitalisolatoren wie iCoupler-Digitalisolatoren bieten gegenüber Optokopplern eine höhere Bandbreite, kleinere Laufzeitverzögerungen und wesentlich engere Timing-Spezifikationen (siehe Elektronik-Ausgabe 4/2012 ab Seite 34). Außerdem brauchen sie weniger Energie und bieten eine hohe Zuverlässigkeit sowie eine vorhersagbare Leistungsfähigkeit über ihre Lebensdauer.

Kommunikation und Integration

Die raue Umgebung mit hohen elektrischen Rauschanteilen stellt hohe Anforderungen an die Zuverlässigkeit der Kommunikationsverbindungen. Zusätzlich müssen miteinander kommunizierende Systembereiche unterschiedlicher Spannungen galvanisch voneinander getrennt sein und Sicherheits- sowie behördliche Anforderungen zum Schutz von Menschen und Geräten erfüllen. Es gibt drei Kommunikationskategorien: Inter-Chip-, Inter-Board-, Modul- und Inter-Networking-Kommunikation.

Inter-Networking lässt sich in drei Typen einteilen: Debug Ports/Firm-ware Upload Ports, Feldbusse und Industrial Ethernet.

- Debug Ports/Firmware Uploads: Die herkömmliche Methode, die Techniker zur Anbindung von Geräten nutzen konnten, war lange Zeit RS-232. Später waren Notebooks dann statt mit klassischen seriellen Schnittstellen mit USB-Schnittstellen ausgestattet. RS-232-Schnittstellen ließen sich leicht isolieren, während das für USB erforderliche Hardware-Handshaking die Isolation von USB erschwerte und wesentlich verteuerte. Techniker nutzen „USB zu RS-232“-Wandler. Isolierte USB-Transceiver wie die Bausteine ADuM3160 (2,5 kV(eff) Isolation) und ADuM4160 (5 kV(eff) Isolation) bieten eine Isolation der USB-Ports an Motorsteuerungen, die aus Sicherheitsgründen mindestens einen Isolations-Layer an den Debug Ports benötigen. Der ADM3252E, ein isolierter RS-232-Transceiver mit integriertem isoliertem DC/DC-Wandler, ist abwärtskompatibel zu RS-232-Ports in Kommunikationsbrücken.

- Feldbusse: In der Feldbuskommunikation sind Profibus, CANOpen, DeviceNet und Modbus Beispiele für Higher-Level-Standards. Der Profibus-DP beispielsweise bietet eine höhere Bandbreite und Ausgangstreiberkapazität als einige der anderen Standards. Seine Datenrate beträgt 12 Mbit/s, seine differenzielle Ausgangs- spannung 2,1 V für eine bestimmte Lastsituation. Der Fokus von DeviceNet hingegen lag auf der Möglichkeit, Bauteile austauschen zu können (Interchangeability). Analog Devices bietet eine Reihe von speziell für Profibus-Netze entwickelten Lösungen an, entweder ohne Isolation oder mit Signalisolation und mit einem Teil von der isolierten Stromversorgung. Das Unternehmen integriert auch isolierte DC/DC-Wandler mit Signalisolation und PHY-Transceiver für Modbus/BacNET/CANOpen-Produkte.

- Industrial Ethernet: Ethernet hat sich in der Fertigungsautomatisierung auf der Feldebene etabliert. Die wichtigsten Treiber für diese Entwicklung sind höhere Leistungsfähigkeit, die erhöhte Bandbreite (von mehreren 10 Mbit/s auf mehrere 100 Mbit/s) und die überbrückbare Entfernung. Gleichzeitig hat die hohe Verfügbarkeit und Marktgröße des regulären Ethernet geholfen, im Hinblick auf die Entwicklung und auf die Bauteilekosten die Ausgaben zu senken. Die Welt des Industrial Ethernet lässt sich in zwei Kategorien einteilen: In der ersten, z.B. für ProfiNet-IRT, EtherCat und Sercos III, sind spezielle Echtzeit-Ethernet-Controller erforderlich. Diese können auf ein FPGA bzw. ASIC implementiert werden, das mit einem Standard-Prozessor verbunden ist (z.B. ein Blackfin-Prozessor); die zweite Kategorie, z.B. Modbus-IDA, EtherNet I/P, Ethernet Powerlink und ProfiNet-RT, nutzt normale Ethernet-Controller und kann direkt auf dem gleichen Prozessor wie der funktionelle Prozessor implementiert werden.

Der Autor:

| Anders Norlin Frederiksen |

|---|

| arbeitet als Marketing Manager für Motor and Power Control im I&I-Segment bei Analog Devices in Dänemark. Er schloss sein Master-Studium der Elektrotechnik mit Auszeichnung ab und arbeitete von 1995 bis 1997 als wissenschaftlicher Mitarbeiter an der Technischen Universität Dänemark. 1998 wechselte er als Systemingenieur für Leistungselektronik und -steuerung zu ADI nach Norwood (MA, USA) und hatte seitdem verschiedene Positionen im Unternehmen inne. |

anders.frederiksen@analog.com

- Wirkungsgrad bei Motorsteuerungen erhöhen

- Rückkopplung für Echtzeitsteuerung