Vom Weggeber zum Systembaustein

Perspektiven der Aktorik #####

Fortsetzung des Artikels von Teil 2

Piezo-Aktoren – kleine Auslenkung, hohe Kräfte

Typische Einsatzgebiete der piezoelektrischen Kristalle sind die mechanische Positionierung z.B. beim Rastertunnelmikroskop [2], die Formveränderung in adaptiven Strukturen oder die Ventilsteuerung in Dieselmotoren. Industriell eingesetzt werden die Piezo-Aktoren in Dieselmotoren mittlerweile im großen Stil: Die Siemens VDO Automotive AG berichtete auf der Bremer Messe "Aktuator" im Juni 2002, dass in rund 200 000 Motoren der Firmen Peugeot und Ford Einspritzsysteme mit Siemens-Piezo-Elementen arbeiten. Vorteile bieten die Piezo-Injektoren durch ihre kurzen Reaktionszeiten: Der Kraftstoff wird in bis zu sieben Portionen von jeweils 1,5 mm3 eingespritzt, im Gegensatz zum "Common Rail"-Verfahren, das global mit Drücken bis zu 0,16 MPa (1600 bar) arbeitet. Der Verbrennungsvorgang lässt sich auf diese Weise präziser steuern und es lassen sich nicht nur die Verbrauchswerte reduzieren, sondern auch mit einem Hitzestoß die Dieselruß-Partikel verbrennen. Siemens VDO setzt als Piezokristalle Blei-Zink-Titan-Keramiken ein, die in mehr als 100 Lagen bis zu einer Länge von 30 mm übereinander gestapelt werden; der Hubweg beträgt dann 0,4 mm.

Auf die Herstellung von Aktoren für den Einsatz in so genannten adaptiven Strukturen hat sich die AVC-Gruppe (Active Vibration Control) der PCB Piezotronics spezialisiert. Piezoelektrische Aktoren für die aktive Schwingungsdämpfung finden ihre Anwendung heute u.a. in Flugzeugen und Helikoptern. Das Prinzip besteht darin, dass ein Piezokristall durch einen elektronischen Verstärker zum Schwingen angeregt wird; dabei erzeugt der Kristall in enger Kopplung mit der Masse der zu dämpfenden Konstruktion einen definierten zeitlichen Kraftverlauf. Bei gegenphasiger Einleitung dieser Kraft können störende Vibrationen neutralisiert oder vermindert werden. Diese Technik eignet sich besonders gut bei Motoren und Antriebsaggregaten, bei denen mit konstanter Drehzahl gearbeitet wird. Passende Leistungsverstärker und Phasenschieber sind ebenfalls von AVC erhältlich.

Zu den Produkten des Unternehmens zählt ein piezoelektrischer Trägheits-Aktor, der oberhalb 400 Hz, im hier so genannten "mittleren Frequenzbereich", hohe mechanische Kräfte aufbauen kann. In einem geschlossenen Regelkreis kann der Aktor in einer mechanischen Struktur durch den Aufbau von Gegenkräften Schwingungen unterdrücken oder auch Geräuschentwicklungen dämpfen. Typisch wird der Aktor nach Angaben des Herstellers in Flugzeugen und Helikoptern eingesetzt. Für die Unterdrückung höherer Frequenzen bis 50 kHz eignet sich der "Piezoelectric Patch Actuator", der mit einem Epoxy-Zweikomponentenkleber mit der mechanischen Struktur verbunden wird. Dieser Aktor eignet sich besonders für die Realisierung adaptiver Strukturen in der Luftfahrttechnik oder zur Unterdrückung hochfrequenter mechanischer Vibrationen bei Maschinen.

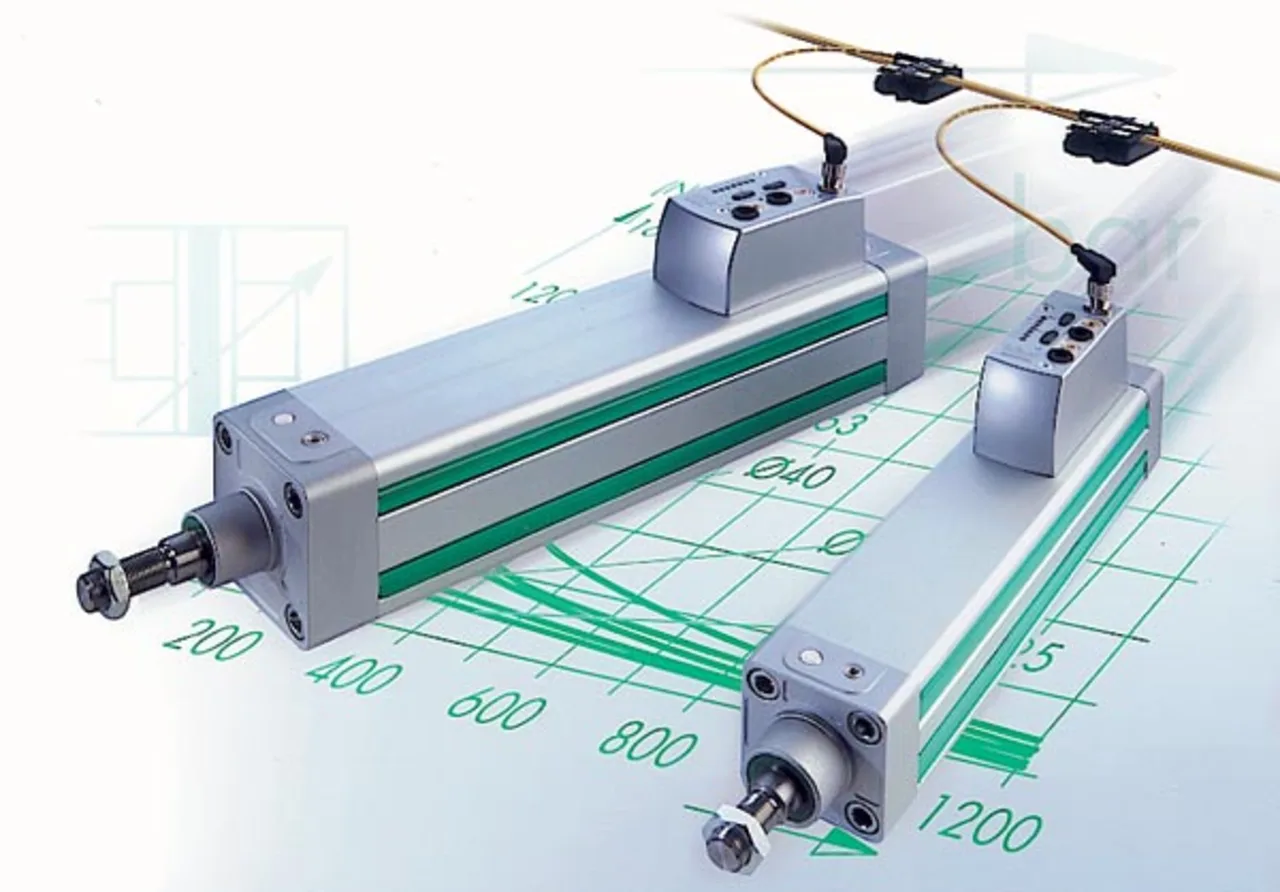

Pneumatik integriert elektronische Steuerungen

Pneumatische Stellelemente, meist per Luftdruck betätigte Zylinder für die Bewegung zwischen zwei Endlagen, gehören immer noch zu den verbreitetsten Aktoren im Maschinenbau. Mit der allgemeinen Verfügbarkeit leistungsfähiger elektronischer Kleinsteuerungen ist der Innovationsdruck auf diese Antriebsart gestiegen. So bietet die in Esslingen beheimatete Festo AG einen pneumatischen Antrieb mit serienmäßig angeflanschtem Wegmesssystem. Mit der zugehörigen Steuerung "Soft Stop SPC11" lassen sich zwei frei wählbare Positionen erschütterungsfrei anfahren; die Geschwindigkeit lässt sich so gegenüber einem mit Endlagenschaltern gesteuerten System steigern – nach Angaben des Herstellers um 30 %. Der Antrieb eignet sich insbesondere zur Ausrüstung stoßempfindlicher Anlagen.

Dem Trend zur Integration einer Schnittstelle in pneumatischen Aktoren folgt auch die Firma Kuhnke mit ihrem "Smart-Zylinder" (Bild 5). Dabei handelt es sich um einen Normzylinder mit einem integrierten Schieberventil und einem Standard-AS-Interface zur Ansteuerung. Für die Bestimmung der Endlagen können wahlweise elektronische Sensoren eingebaut werden. Für die Inbetriebnahme müssen nur noch der Versorgungsdruck und der Bus ansgeschlossen werden, am Zylinder selbst werden nur noch die Fahrgeschwindigkeit und die Dämpfung eingestellt. Der Aktor kann auch für andere Bussysteme oder für den direkten Anschluss an eine SPS ausgerüstet werden.

Ein neues pneumatisches Bauelement ist der pneumatische Muskel (Bild 6), ein Schlauch, dessen Länge über seinen Innendruck veränderbar ist. Die Innovation besteht in der Kombination eines luftdichten, flexiblen Schlauchmaterials und einer Umspinnung mit festen Fasern in Rautenform. Wird der Druck erhöht, so vergrößert sich der Umfang des Schlauchs und er verkürzt sich, dabei begrenzt die Gitterstruktur die Verkürzung des Schlauches bei steigendem Innendruck bis zum "neutralen Winkel" der Raute. Der Ausdruck "pneumatischer Muskel" ist durchaus richtig gewählt, denn auch die Fibrillen eines natürlichen Muskels können sich nur zusammenziehen und müssen durch eine äußere Kraft wieder in die Ausgangsstellung gebracht werden. Die künstliche Variante kann sich bis zu 25 % verkürzen (ein natürlicher Muskel schafft 30 bis 40 %), sie stellt die zehnfache Kraft eines herkömmlichen pneumatischen Antriebs zur Verfügung. Wegen der geringen künstlichen "Muskelmasse" lassen sich hochdynamische Systeme realisieren, die, verglichen mit anderen pneumatischen Systemen, sehr schnelle Taktfrequenzen ermöglichen.

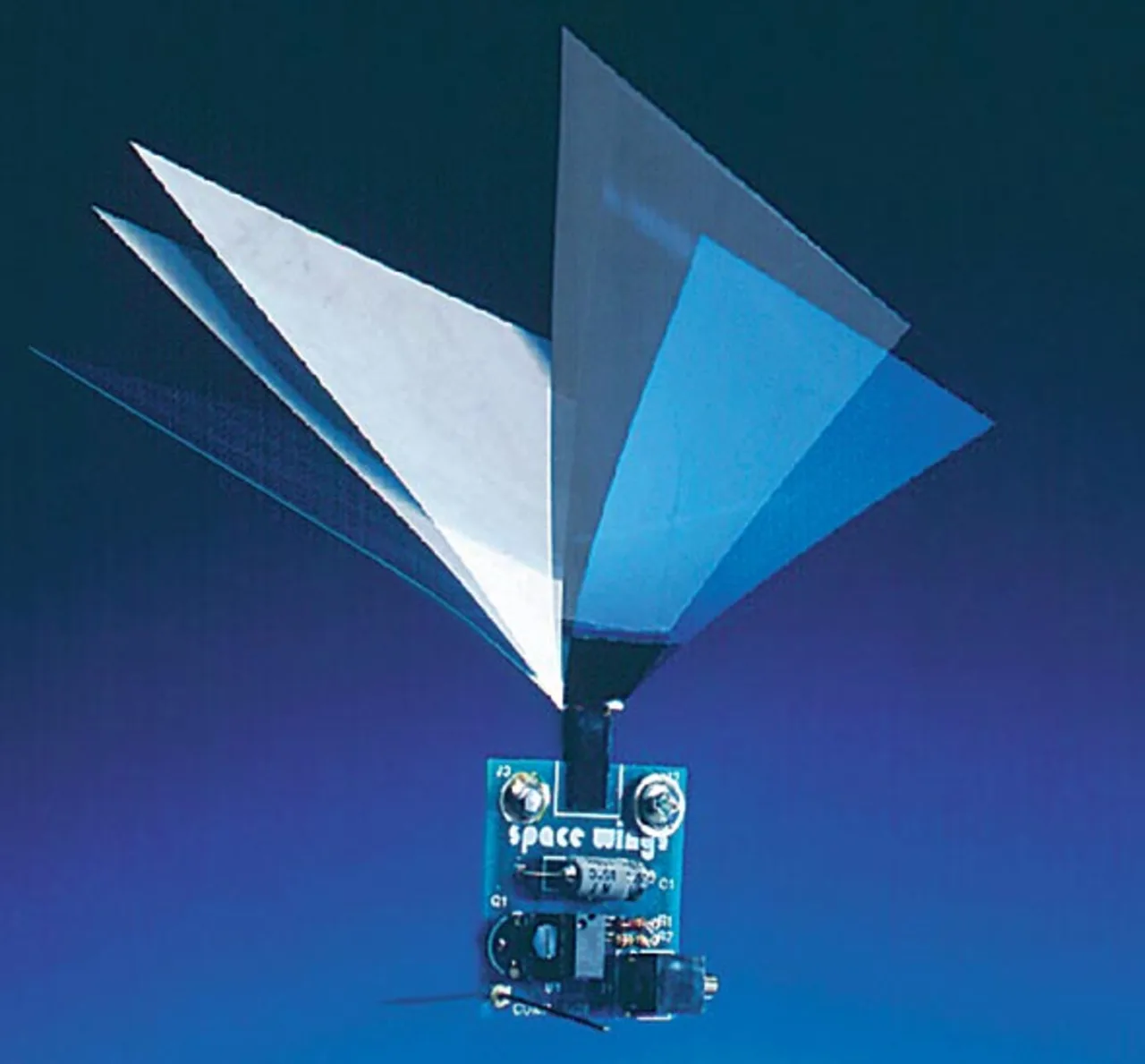

Wohl die erste der zu Beginn der 60er Jahre gefundenen Legierungen mit Formgedächtnis (SMA – Shape Memory Alloy) war Nickel-Titan, dessen Handelsname Nitinol (Nickel Titanium Naval Ordnance Laboratory) auf den Arbeitgeber seines Entdeckers hinweist. William J. Buehler hatte dort die spezielle Eigenschaft dieser Legierung durch Zufall im Forschungslabor der Navy gefunden. Ein aus Nitinol hergestellter Draht oder Blechstreifen kann zwar verbogen – also plastisch verformt – werden, nimmt aber durch Erwärmung wieder seine ursprüngliche Form an. In der Medizintechnik hat das Material weite Verbreitung gefunden, chirurgische Instrumente aus diesem Werkstoff sind biologisch "inert" und wegen ihrer besonderen Eigenschaft zudem knicksicher. Bei der Konstruktion neuer Aktoren wird das Material bisher kaum eingesetzt; in den USA wird von dem Hersteller Mondo-tronics, Inc., zu Demonstrationszwecken ein "Space Wings Kit" angeboten, bei dem die Nickel-Titan-Drähte zwei Flügel in Bewegung setzen (Bild 7). Auch hier wird deutlich, wie bei den piezokeramischen Elementen auch, dass "neue Aktoren" nur dann ein Chance am Markt besitzen, wenn sie spezifische Anforderungsprofile erfüllen, die von den bewährten Lösungen nicht abgedeckt werden können.

Auch bei den Aktoren (engl. actuators) werden mittlerweile Mikromechanik und "Nanotechnologie" eingesetzt, allerdings stellen in der makroskopischen Welt die mechanischen Bewegungen unter Last die Mehrzahl der Anwendungen. Zu den kommenden Einsatzgebieten mikromechanischer Aktoren im industriellen Umfeld zählt die "Nanopositionierung" für die Integrierte Optik [3]. Dort müssen sich u.a. die Lichtleitfasern in Bezug auf die aktiven optischen Elemente im Nanometer-Bereich justieren lassen.

- Perspektiven der Aktorik #####

- Der Elektromotor als Universalaktor

- Piezo-Aktoren – kleine Auslenkung, hohe Kräfte

- Literatur / Links zum Thema