EG-Konformitätsbewertung schon am Modell

Weniger Prüfaufwand durch digitale Beschreibungen

Fortsetzung des Artikels von Teil 1

Virtueller Prototyp beantwortet einige normative Anforderungen

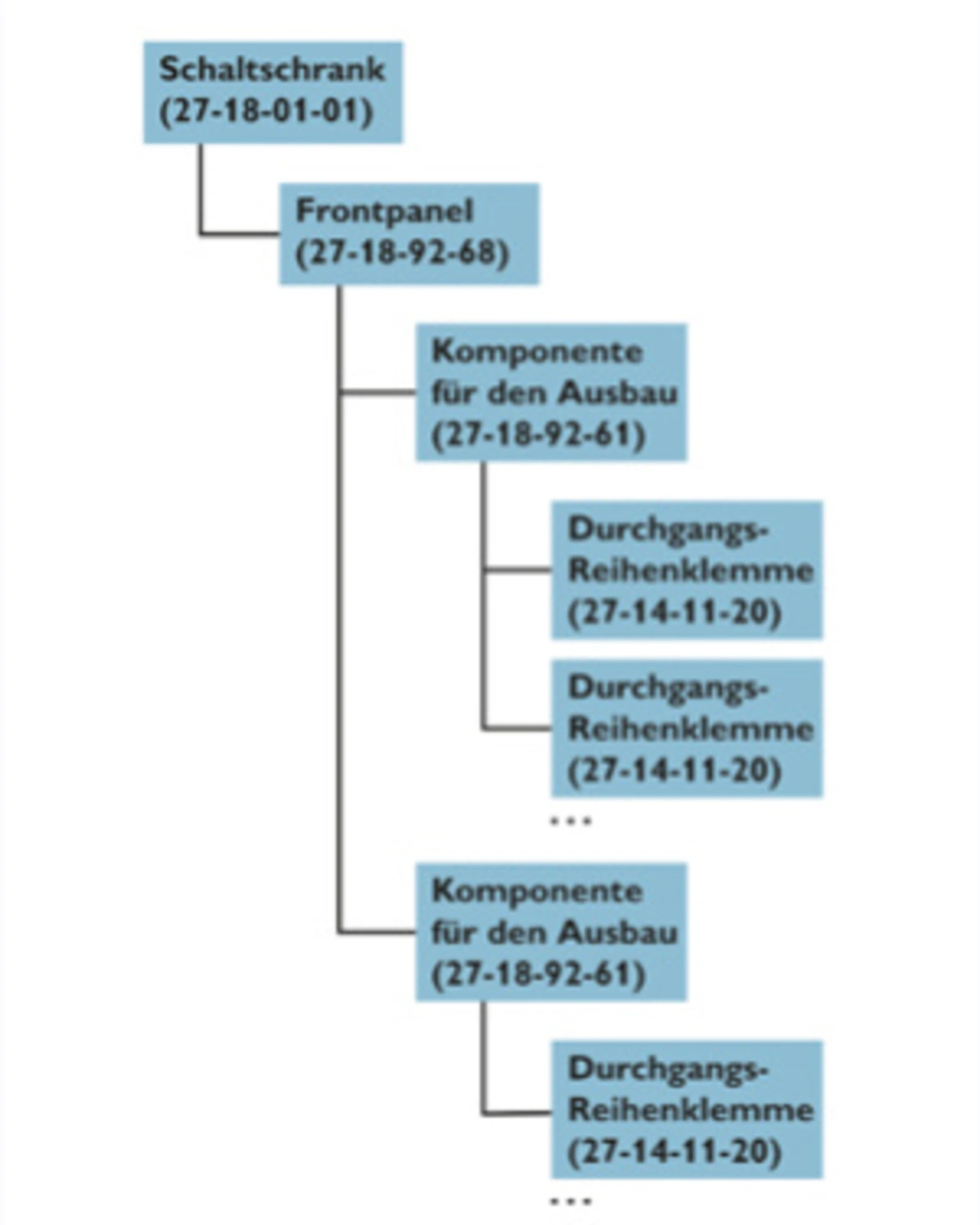

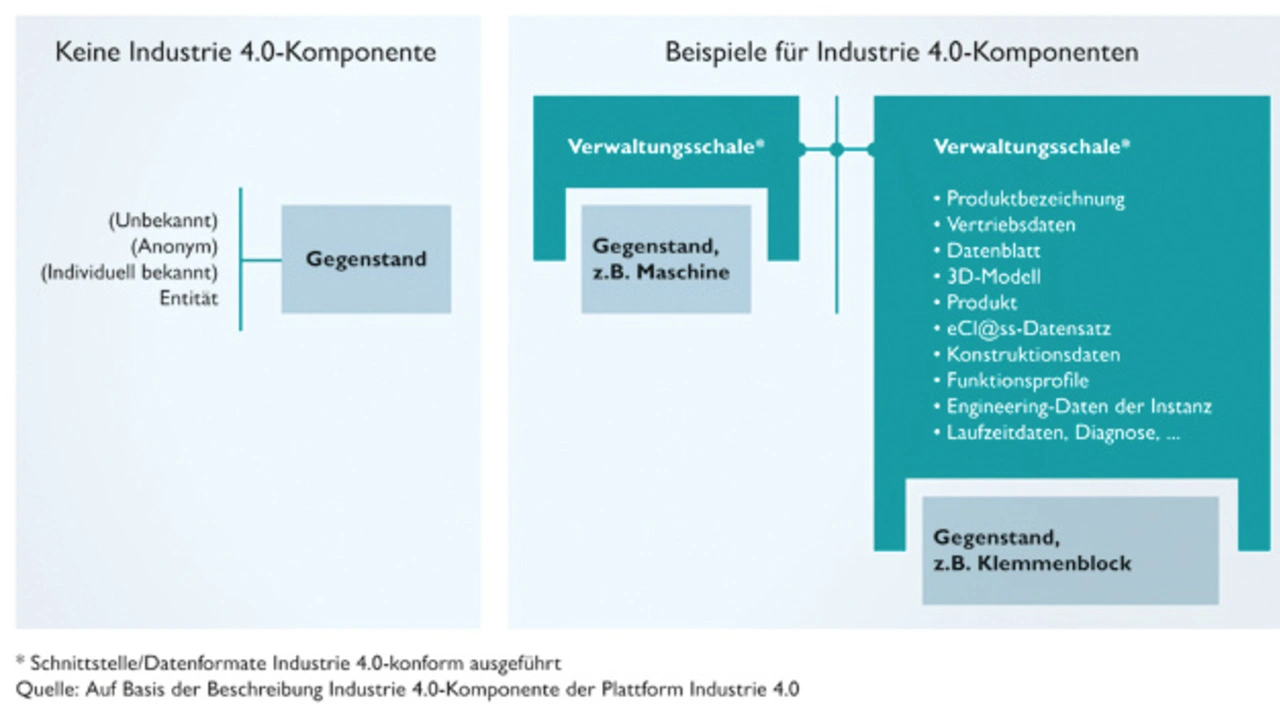

Im Kooperationsprojekt „Smart Engineering and Production 4.0“ (SEAP 4.0) haben die Unternehmen Eplan, Phoenix Contact und Rittal ein solches Szenario erprobt (Bild 2). Als Ergebnis des durchgängigen Engineerings eines Schaltschranks entsteht im SEAP-Projekt ein so genannter virtueller Prototyp. Hierbei handelt es sich um ein hierarchisches Datenmodell des Schaltschranks als Kombination des Datenaustauch-Formats AutomationML und des Klassifizierungs-Standards eCl@ss (Bild 3). Der virtuelle Prototyp umfasst alle im Engineering-Prozess erzeugten Informationen und bündelt sie zu einer umfangreichen Beschreibung, wie sie in Industrie-4.0-Anwendungen als Produkt-Selbstbeschreibung in der „Verwaltungsschale“ zum Einsatz kommen könnte (Bild 4). Die Beschreibung setzt sich aus einer ausführlichen Darstellung der verwendeten Komponenten (eCl@ss-Anteil) und deren Kombination (AutomationML-Anteil) zusammen. Sie zeigt unter anderem, wo sich die Komponenten räumlich befinden und wie sie ausgerichtet, beschriftet und elektrisch miteinander verbunden sind.

Ein Teil der Fragen, die die Norm DIN EN 61439 aufwirft, lässt sich anhand des virtuellen Prototyps beantworten. Als einfache Beispiele seien die Prüfung von Komponenten und Bedienelementen in puncto Zugänglichkeit, die syntaktische Kontrolle der Betriebsmittelkennzeichnungen, der Nachweis der Erwärmung sowie die Einhaltung von Luft- und Kriechstrecken genannt. Der größere Teil der Anforderungen, die sich aus der DIN EN 61439 ergeben, lässt sich jedoch nur anhand des fertigen Produkts prüfen. Die Partner empfehlen deshalb so viele Kontrollen wie möglich am digitalen Modell. Wenn das Modell die Tests bestanden hat, gilt es als „digital vorzertifiziert“. Das fertige Produkt muss dann nur die fehlenden Prüfungen durchlaufen.

Normen müssen automatisiert

anwendbar sein

Im Hinblick auf ihre Nutzung in der digitalen Welt weisen aktuelle Normen eine Schwäche auf, denn sie sind von Menschen für Menschen geschrieben. Daraus resultieren unklar formulierte Textstellen, die Interpretationsspielraum bieten. Als Beispiel aus der DIN EN 61439 sei der Abschnitt 10.2.7 „Aufschriften“ genannt: »Nach der Prüfung muss die Aufschrift mit normaler oder korrigierter Sicht ohne zusätzliche Vergrößerung lesbar sein«. Solche Vorgaben lassen sich nicht automatisiert überwachen, weil es keine Definition gibt, anhand welcher Qualitätsparameter zu bestimmen ist, inwiefern eine Beschriftung als lesbar gilt oder nicht.

Die Frage ist somit, ob sich Normen – und ihr Entstehungsprozess –parallel zur Digitalisierung der Wirtschaft nicht ebenfalls verändern müssen. Als Ergebnis könnten digitale Normen entstehen, die keinen Interpretationsspielraum eröffnen und daher automatisiert verwendbar sind. Die oben genannte Prüf-Software könnte digitale Normen als Regelwerk nutzen, auf dessen Basis sie Prüfungen für digitale Modelle generiert. Darüber hinaus ließe sich eine weitere Auswahl an Kontrollen automatisieren, die nur am fertigen Produkt möglich sind. Als Beispiel seien elektrische Messungen oder die optische Prüfung der Beschriftungen genannt.

Derzeit liegt noch keine Norm für den Einsatz in Industrie-4.0-Anwendungen vor. Ferner ist nicht klar, wie diese Regelwerke ausgestaltet werden. Dennoch ist absehbar, dass die Industrie für die Losgröße-1-Fertigung entsprechende Normen brauchen wird, die auf einem standardisierten Industrie-4.0-Datenformat beruhen müssen. Die am Kooperationsprojekt „Smart Engineering and Production 4.0“ beteiligten Unternehmen haben deshalb schon Kontakt mit der deutschen Normungsorganisation DKE (Deutsche Kommission Elektrotechnik Elektronik Informationstechnik in DIN und VDE) aufgenommen und entwickeln gemeinsam mit ihr mögliche Zukunftsszenarien.

Olaf Graeser ist Mitarbeiter im Technology Development Industrial Automation des Geschäftsbereichs Manufacturing Solutions von Phoenix Contact.

- Weniger Prüfaufwand durch digitale Beschreibungen

- Virtueller Prototyp beantwortet einige normative Anforderungen