Funktionale Sicherheit bei der MRK

Sicher miteinander arbeiten

Fortsetzung des Artikels von Teil 1

Kontaktoberflächen sollten möglichst groß und abgerundet sein

Um eine Roboteranlage sicher zu machen, reicht es allerdings nicht aus, lediglich Leichtbauroboter einzusetzen. In der EN ISO 10218 sind die Sicherheitsanforderungen für den Bau und die Integration von Robotern beschrieben. Der Standard umfasst darüber hinaus die Forderung nach einer Leistungs- und Kraftbegrenzung. Die in einer früheren Ausgabe aufgeführte maximale Leistung von 80 W und maximale Kraft von 150 N wurden in der Folgeversion der Norm wieder gestrichen, weil neuere Erkenntnisse zeigen, dass diese Werte nicht für alle Körperregionen einen ausreichenden Schutz bringen.

Die aktuelle Ausgabe EN ISO 10218-1:2011 verweist für den Betrieb kollaborierender Roboter auf die Norm ISO/TS 15066, die zusätzliche Informationen und Hinweise umfasst. So enthält ISO/TS 15066 im Anhang biomechanische Grenzwerte für bestimmte Körperbereiche. Solche Grenzwerte sollen helfen, Belastungen zu vermeiden, die bei einem Kontakt zwischen Bedienperson und Roboter die Bedienperson verletzen könnten. Dabei sind sowohl die Kraftgrenzen als auch der maximal zulässige Druck einzuhalten. Bei einer verhältnismäßig großen Kontaktoberfläche erweist sich eher die Kraftgrenze als begrenzender Faktor, während bei einer relativ kleinen Oberfläche die Druckgrenze entscheidend ist. Bei einer Kollision wirken sich somit große und abgerundete Flächen positiv aus.

Spitzenwerte bei einer potenziellen Klemmung sind zur berücksichtigen

Welche Grenzen zu erfüllen sind, wird durch eine Risikobeurteilung gemäß ISO/TS 15066 definiert. Bereits bei der Planung der Anlage sind sämtliche Parameter für eine MRK-Anwendung zu beachten. Auf diese Weise lässt sich frühzeitig vor der Beschaffung von Roboter und Werkzeugen erkennen, ob die Auswahl passt, die Schutzkonzepte stimmen oder der Prozess anders konzipiert werden muss. Kosten durch Fehlplanung lassen sich dadurch verhindern. Für die jeweilige MRK-Anwendung ist also zu beurteilen, inwieweit das Robotersystem mit seinen Vorrichtungen und Greifwerkzeugen die zulässigen Kraft- und Druckwerte je nach Körperregion einhält. Hierzu sind die Geometrien der Kontaktflächen in die Überlegungen einzubeziehen.

Bei einer Klemmung können für einen kurzen Zeitraum Spitzenwerte von Kraft und Druck entstehen. Diese Spitzenwerte dürfen den Wert für den maximalen transienten Kontakt nicht überschreiten. Nach 0,5 s ist dann ein Übersteigen des Wertes für den quasistatischen Kontakt nicht mehr zulässig. Die Kräfte lassen sich mit speziellen Messgeräten dynamisch kontrollieren.

Greifer und Vorrichtungen sind in die Sicherheitsbeurteilung einzubeziehen

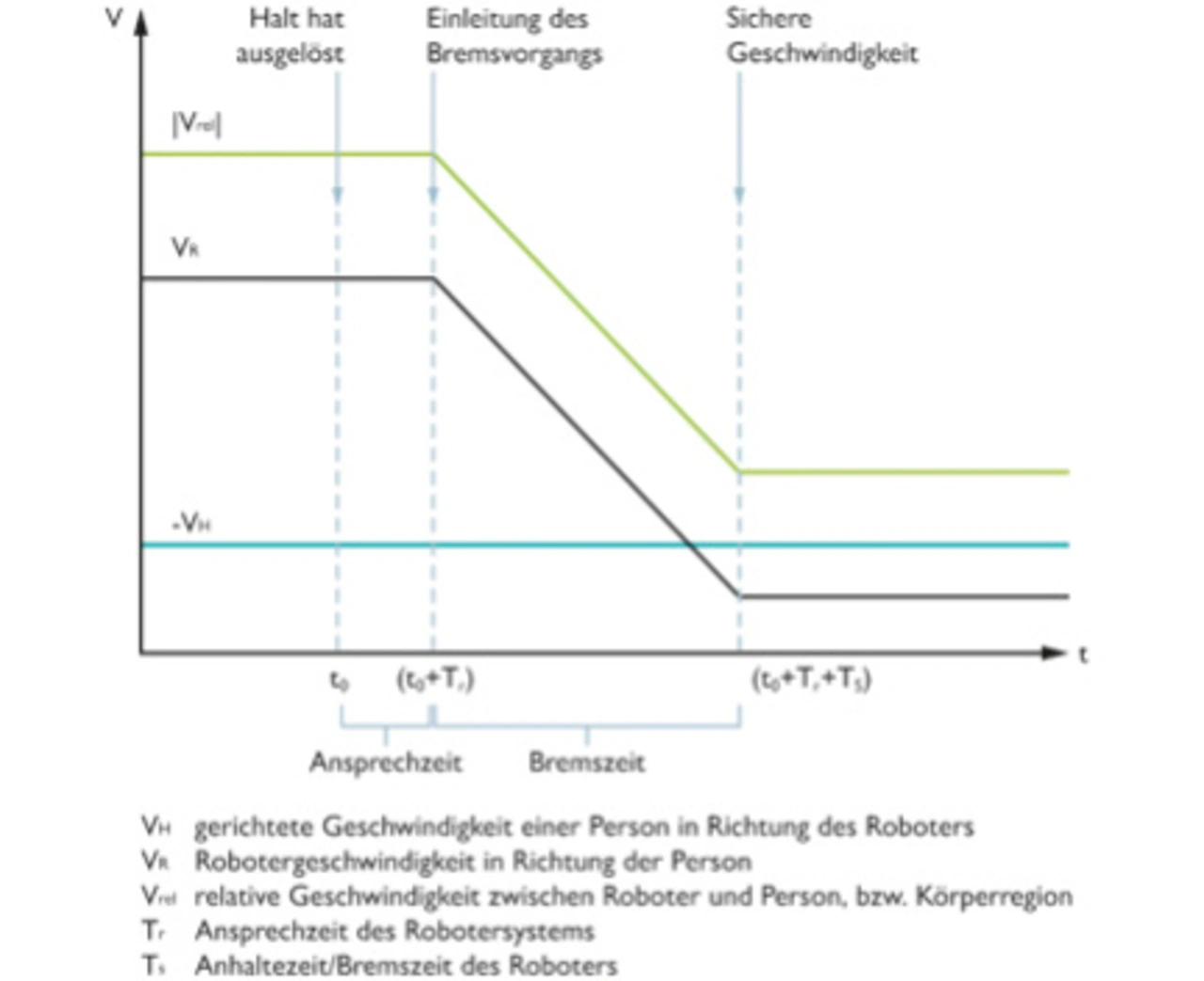

Wie schon erwähnt, haben die Geschwindigkeiten in Kombination mit der Masse von Roboter und Körper ebenfalls einen großen Einfluss auf die auftretenden Kräfte. Der zulässige Geschwindigkeitsgrenzwert für den transienten Kontakt – also den freien Stoß – lässt sich unter Berücksichtigung der effektiven Masse des Roboters, der maximalen Druck- und Kraftwerte, der effektiven Federkonstanten sowie der effektiven, jeweils auf die Körperregion bezogenen Masse errechnen. Wird die sichere Geschwindigkeit erst durch die Detektion von Personen eingeleitet, ist zu beachten, dass die jeweiligen Sicherheitsabstände für die Sensorik ermittelt werden müssen. Hierbei hat der Planer auch die Annährungsgeschwindigkeit des Menschen zu berücksichtigen.

Sobald alle Maßnahmen verwirklicht sind, müssen sie validiert und dokumentiert werden. Eventuell auftretende Kräfte sind mittels einer Messung zu prüfen. Als unvollständige Maschine bildet der Roboter nur zusammen mit den für die Aufgabe nötigen Greifern und Vorrichtungen eine vollständige Maschine gemäß Maschinenrichtlinie. Vor diesem Hintergrund ist bei der Risikobeurteilung immer die gesamte Applikation mit sämtlichen Bestandteilen in die Überlegungen einzubeziehen.

Wie bei jeder Maschine muss der Anlagenbauer oder Systemintegrator auch für die Roboterapplikation eine EG-Konformitätserklärung ausstellen und ein CE-Zeichen anbringen. Die Mitarbeiter des Competence Center Safety von Phoenix Contact unterstützen in puncto funktionale Sicherheit und Maschinenrichtlinie in allen Phasen des Sicherheitslebenszyklus mit Dienstleistungen und Schulungen. Eine produktunabhängige Beratung zu Beginn der Entwicklung gehört dabei ebenso zum Leistungsspektrum wie Hilfe bei der Risikobeurteilung sowie das Ausfertigen von Entwicklungsunterlagen für die interne und externe Dokumentation.

- Sicher miteinander arbeiten

- Kontaktoberflächen sollten möglichst groß und abgerundet sein

- Funktionale Sicherheit