Eine Hardware, ein Engineeringtool

Fortsetzung des Artikels von Teil 1

Bewegungen grafisch programmieren

Für die Bewegungsprogrammierung sollte eine moderne Engineering-Umgebung dem Maschinenentwickler ein grafisches Werkzeug zur Verfügung stellen. In der Vergangen-heit musste der Anwender die Bewegungsfunktionen mit einem CAD- beziehungsweise Mathematik-Programm entwerfen und als Stützpunktdatei abspeichern. Anschließend war es notwendig, die Stützpunktdateien mit einem Spline-Algorithmus zu interpolieren. Über einen Bewegungseditor, wie er im Elau-Konzept realisiert wurde, ist es nun möglich, Bewegungskurven am Bildschirm grafisch und interaktiv zu erzeugen.

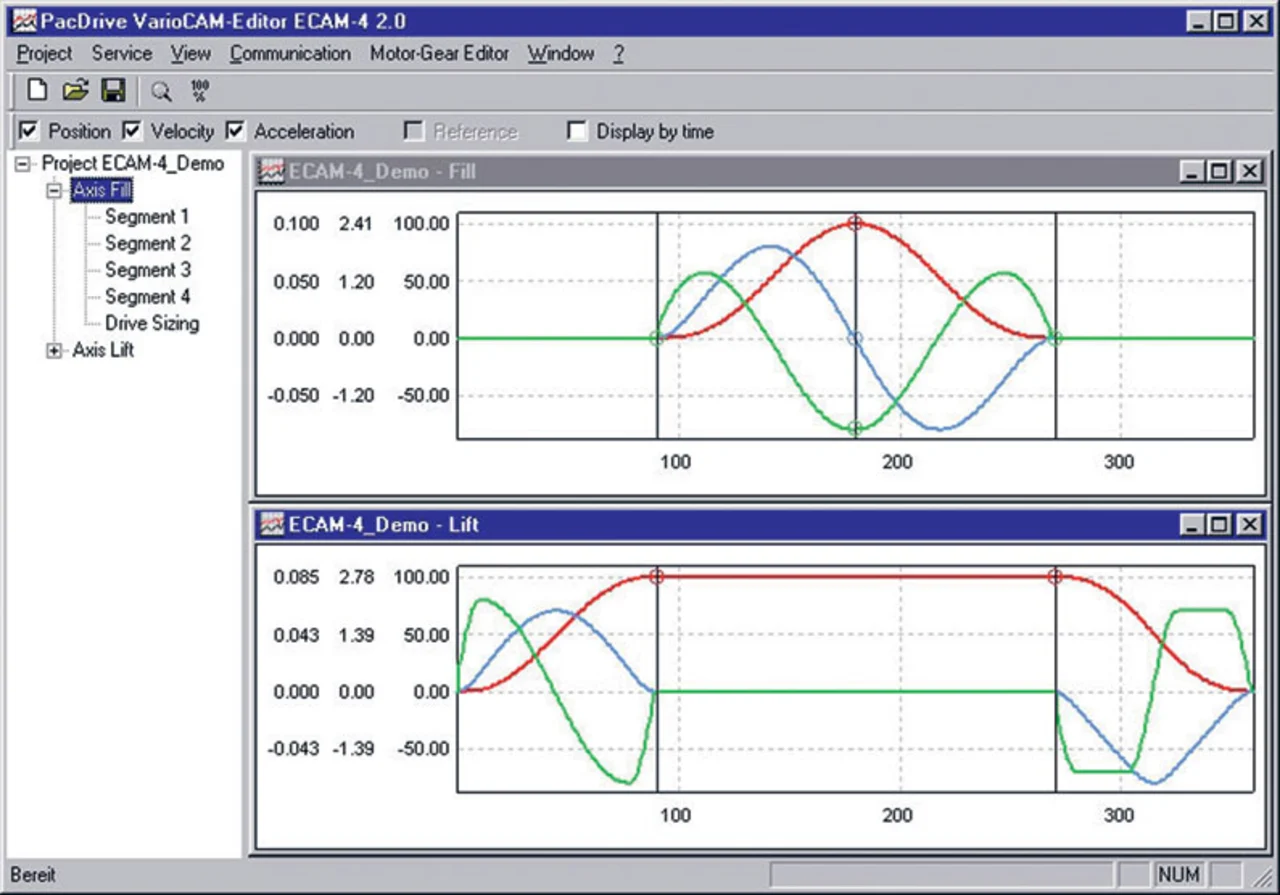

Die VDI-Richtlinie 2143 »Bewegungsgesetze für Kurvengetriebe« beschreibt eine systematische Vorgehensweise bei der Erstellung eines Bewegungsdiagramms. Obwohl die Richtlinie ursprünglich zur Konstruktion mechanischer Kurvengetriebe verfasst wurde, treffen die meisten Überlegungen auch beim Design von mechatronischen Verpackungsmaschinen zu: Bei der Konstruktion einer Maschine wird zunächst die technologische Aufgabe formuliert. Daraus resultieren die Bewegungsaufgaben, für welche die Servoantriebe zuständig sind. Die Bewegungsaufgaben werden in einem Bewegungsplan spezifiziert, der die einzelnen Abschnitte der Bewegung enthält. Durch das Einfügen geeigneter Bewegungsgesetze entsteht aus dem Bewegungsplan schließlich ein endgültiges Bewegungsdiagramm (Bild 1). Ein einfaches Beispiel soll verdeutlichen, wie sich mit einem entsprechenden Control-Engineering-Tool die Bewegungsdiagramme für alle Achsen einer Maschine abschnittsweise erstellen lassen:

Zunächst werden die Bewegungen in Teilabschnitte aufgeteilt, die jeweils unterschiedliche Aufgaben haben (Bild 2). Von besonderer Bedeutung bei der Definition eines Bewegungsplanes sind die Randpunkte der einzelnen Abschnitte. Die Geschwindigkeiten und Beschleunigungen, die an ihnen herrschen, bestimmen die jeweilige Bewegung innerhalb dieser Grenzen.

Das Beispiel zeigt eine Anwendung mit einer Füll- und einer Hubachse. Die Bewegung der Füllachse lässt sich in vier Abschnitte unterteilen. Im ersten Abschnitt ruht die Achse, es findet keine Bewegung statt. Im zweiten Abschnitt fährt die Achse in die Endstellung und im dritten wieder zur Ausgangsstellung zurück. Im vierten Abschnitt findet wiederum keine Bewegung statt. Die Hubachse ist durch drei Bewegungsabschnitte definiert. Sie bewegt sich während des Stillstandes der Füllachse und umgekehrt. Durch die Möglichkeit, mehrere Achsen untereinander darzustellen, ist auch ein optischer Bezug vorhanden. Aus dem Bewegungsplan ergibt sich durch das Einbeziehen von Bewegungsgesetzen das Bewegungsdiagramm. Bewegungsgesetze sind mathematische Funktionen, die festlegen, wie die vorgegebene Bewegungsaufgabe konkret umgesetzt werden soll.

Neben den Bewegungsgesetzen der VDI-Richtlinie 2143 stellt das System PacDrive das allgemeine Polynom 5. Grades und anwenderdefinierte Gesetze zur Verfügung. Alle Bewegungsgesetze haben bestimmte Vor- und Nachteile. Ziel bei der Auswahl des Gesetzes ist es, eine möglichst hohe Laufgüte sowie stoß- und ruckfreie Bewegungen zu erzielen, da dies Voraussetzung für hohe Taktraten und ein schonendes Handling von Packstoff und Packmittel in der Maschine ist. Ein Stoß ist ein theoretisch unendlicher Geschwindigkeitssprung, der entsteht, wenn die Wegkurve einen Knick aufweist und somit innerhalb extrem kurzer Zeit eine neue Position erreicht werden soll. Ein Ruck hingegen ist ein endlicher Beschleunigungssprung, der auftritt, wenn die Wegkurve zwar keine Knicke aufweist, aber der dazugehörende Geschwindigkeitsverlauf einen Knick hat. Dies ist der Fall, wenn zwei Wegkurven mit unterschiedlicher Krümmung aufeinandertreffen.

Die Forderung nach einer ruck- und stoßfreien Bewegung steht zwangsläufig oft in Widerspruch zum Ziel einer hohen Dynamik mit möglichst ökonomischen Antrieben und Mechaniken. Um trotzdem die richtige Auswahl treffen zu können, unterstützt das Engineering-Tool den Anwender dadurch, dass sich in sehr kurzer Zeit verschiedene Varianten durchspielen lassen. Indem der genannte Bewegungseditor die Bewegungsgesetze am Bildschirm visualisiert, erhält der Maschinenbauer einen Überblick über die auftretenden Wege, Geschwindigkeiten und Beschleunigungen. Zusammen mit den Bewegungsbibliotheken des Engineering-Systems steht dem Konstrukteur von Verpackungsmaschinen in Summe ein Werkzeug zur Verfügung, welches aufwendige Programme, die klassischer prozeduraler Software ähnlich sind, durch eine einfache grafische Beschreibung des Bewegungsablaufes einer Maschine ersetzt. Diese Vorgehensweise ist sehr praxisnah und ermöglicht auch mechanischen Konstrukteuren das Erstellen von Bewegungsprogrammen. Mit der Definition der Bewegungsabläufe ist es nicht getan. In einem nächsten Schritt sollte das Engineeringsystem den Konstrukteur bei der Auslegung der Antriebe unterstützen, sprich die optimale Kombination aus Motor, Servoantrieb und Getriebe für diesen Bewegungsablauf ermitteln.

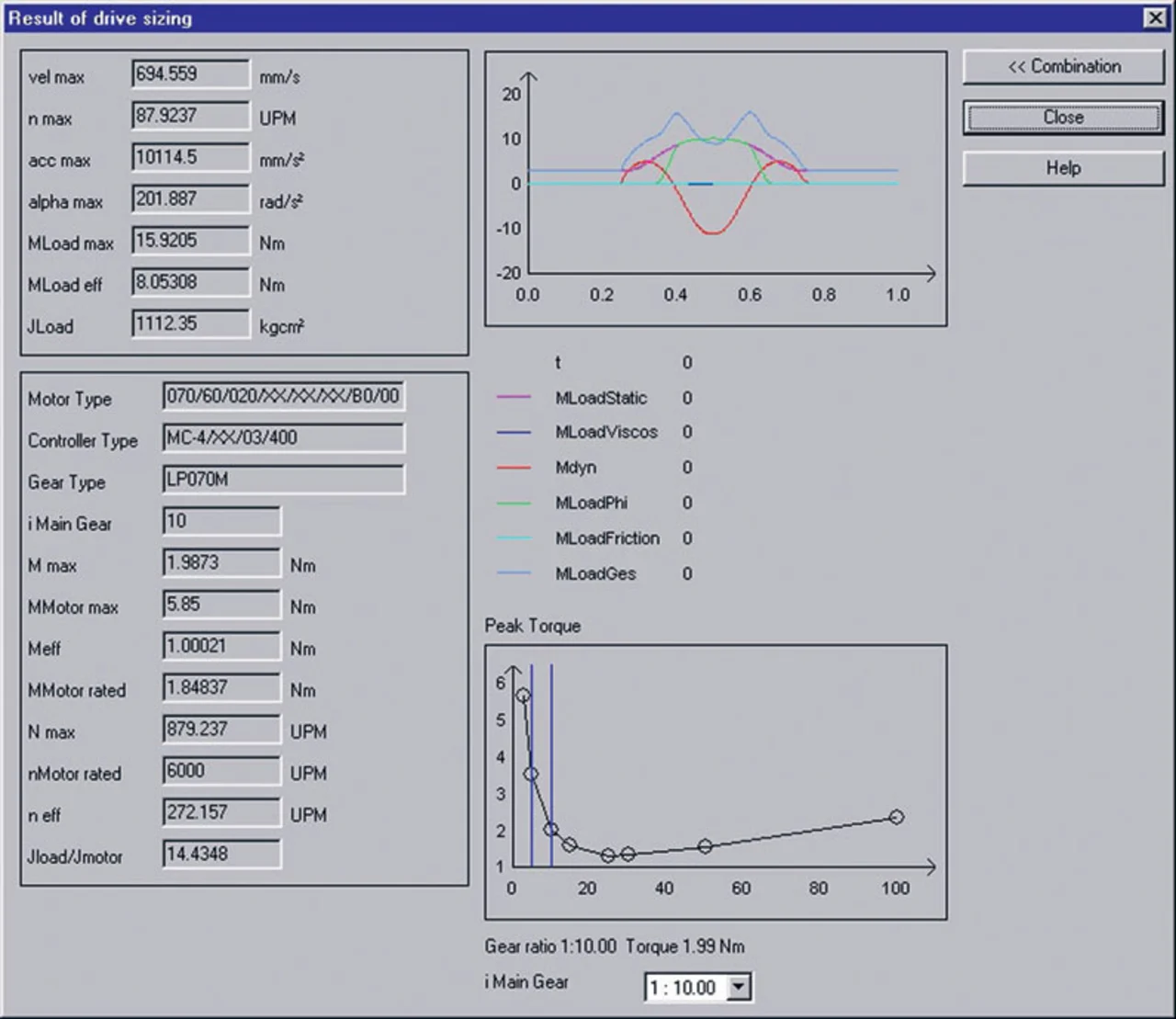

Die Antriebsauslegung ist eine typische Aufgabe aus dem Bereich der Optimierung. Als Optimum gilt eine Lösung, die den Mindestwerten der geforderten Bewegung möglichst genau entspricht, die geforderten Werte jedoch auf keinen Fall unterschreitet. Für die Auslegung des Antriebes ist eine Reihe von Faktoren maßgebend: Was den Motor betrifft, so sind die relevanten Parameter das Spitzendrehmoment, effektives Drehmoment und die Nenndrehzahl. Das Getriebe wird hinsichtlich des maximalen Drehmomentes optimiert, das es übertragen kann. Zum Beispiel würde eine länger andauernde Überschreitung des Dauerdrehmomentes des Motors bedeuten, dass der Motor außerhalb der vom Hersteller spezifizierten Parameter betrieben wird. Dies führt nicht nur zu hohem Verschleiß, sondern möglicherweise auch zu einem Totalausfall. Ein zu groß dimensionierter Antrieb bringt aber ebenso Nachteile mit sich. Zum einen sind die Kosten wesentlich höher, zum anderen haben größere Motoren ein höheres Trägheitsmoment. Die Folge ist zwangsläufig eine geringere Dynamik und somit auch eine größere Verlustleistung. Die wichtigsten Einflussgrößen für die Antriebsauslegung sind also: Lastmoment, Trägheit, Reibung und Beschleunigung.

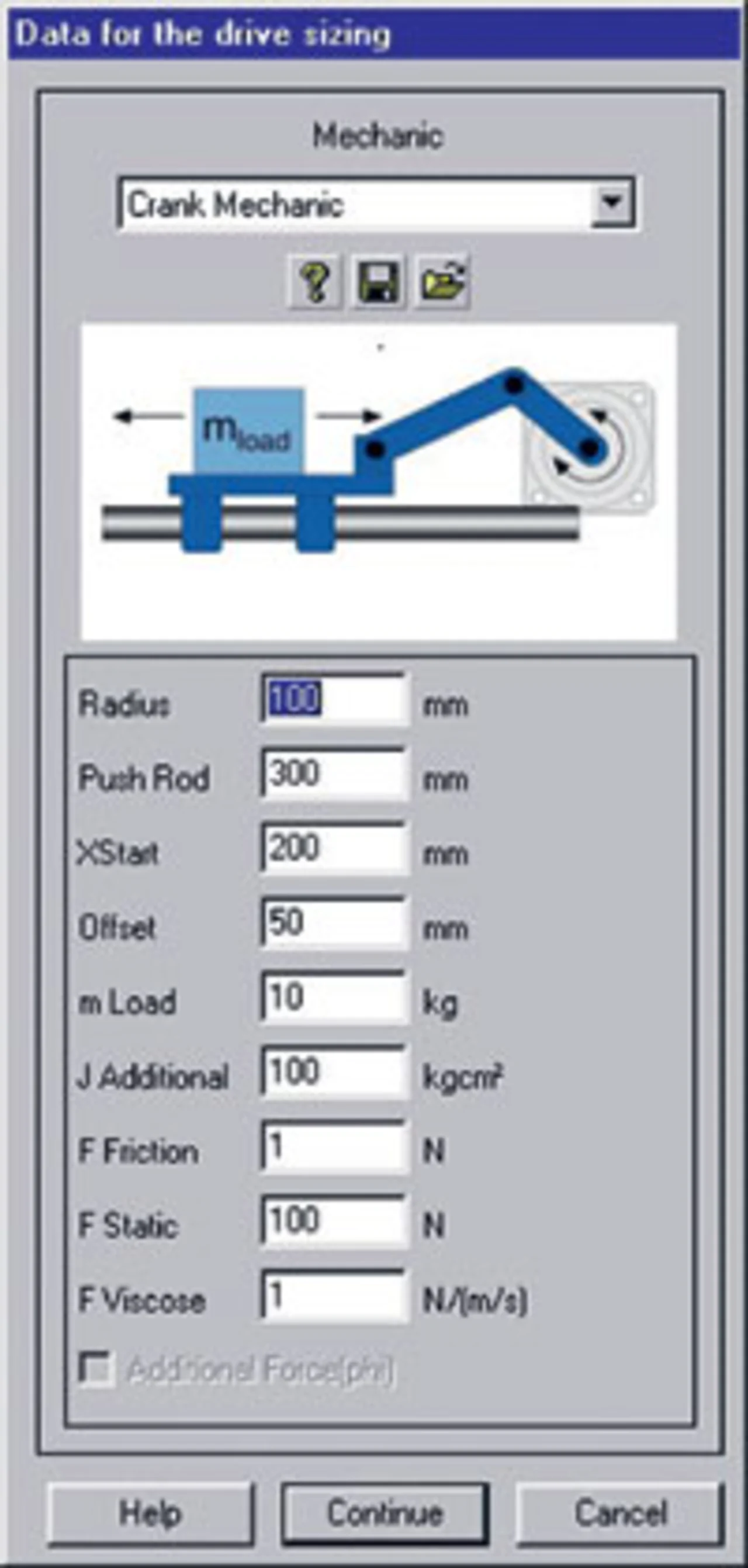

Im ersten Schritt der softwaregestützten Antriebsauslegung wird die Mechanik beschrieben. Hier bietet das Engineering-Tool eine Auswahl von häufig im Verpackungsmaschinenbau verwendeten Lösungen an. Eine interessante Variante ist beispielsweise die Kurbelmechanik: Mit ihr lassen sich kostengünstig translatorische Bewegungen realisieren (Bild 3). Das Problem der Nichtlinearität löst hierbei das Software-Werkzeug für den Anwender. Das heißt: Für die Antriebsauslegung berechnet die Software eine Transformation aus der linearen Bewegungsvorgabe in das nichtlineare Kurbelsystem. Auch für die Berechnung der Kurbelbewegung im Applikationsprogramm stehen Transformationsfunktionen zur Verfügung. Das bedeutet, dass sich der Anwender voll auf die eigentliche Bewegungsaufgabe konzentrieren kann und die Umsetzung automatisch erfolgt. Die Eingabe der mechanischen Parameter besteht aus den geometrischen Abmessungen der Kurbel, Reibkräften sowie statischen und viskosen Zusatzkräften. Einmal erstellte Mechaniken lassen sich abspeichern und für andere Maschinen wiederverwenden.

Im nächsten Schritt erfolgt eine Vorauswahl der Getriebe und der Motoren. Dabei besteht die Möglichkeit, alle verfügbaren Getriebe und Motoren aus einer Datenbank zu selektieren oder nur eine bestimmte Baugruppe oder -größe. Es ist somit möglich, die Antriebsauslegung nur mit Vorzugstypen durchzuführen, die bereits im Artikelstamm beziehungsweise im Ersatzteillager des Maschinenherstellers oder des Endanwenders vorhanden sind. Im Anschluss an die Vorauswahl der Getriebe und Motoren werden alle Kombinationen von Antrieben und Getrieben mit allen möglichen Getriebestufen durchgerechnet und in einer Liste angezeigt.

Nach der Selektion einer Antriebskombination erhält man das Ergebnisfenster (Bild 4). Hier sind alle Daten der Antriebsauslegung zusammengefasst. Darüber hinaus erstellt die Software ein Protokoll der gesamten Antriebsauslegung. Dieses Protokoll dokumentiert alle eingegebenen Parameter der Kinematik und die ausgewählten Komponenten. Es dient als Diskussionsgrundlage zwischen den Mechanik-Konstrukteuren und den Applikations-Programmierern. Anders als herkömmliche Konfiguratoren umfasst das Elau-Konzept nicht nur die Auswahl eines optimalen Antriebs, sondern ermöglicht auch die Zusammenstellung einer individuellen Gesamtlösung aus einer Reihe von Teilkomponenten speziell unter Berücksichtigung der Besonderheiten im Verpackungsmaschinenbau.

- Eine Hardware, ein Engineeringtool

- Bewegungen grafisch programmieren

- Zwischen 30 und 70 Prozent weniger Programmcode