Automatisieren

Automatisieren mit der Mikrocontrollerfamilie XMC4000

Fortsetzung des Artikels von Teil 1

Abtastzeitpunkte präzise bestimmen

Neben der Positionserfassung liegt eine weitere große Herausforderung in der Strommessung. Ihre Genauigkeit wirkt unmittelbar auf den Wirkungsgrad des Antriebs. Klassischerweise werden dafür Analog-Digital- oder Delta-Sigma-Wandler eingesetzt. Viele Kunden haben uns berichtet, dass sie in den letzten Jahren Mikrocontroller mit A/D-Wandlern von 12 bit Auflösung bei Abtastraten von >1 MS/s verwendet haben. An sich gute Werte, dennoch wurden sie nicht zufriedengestellt, denn fast alle Mikrocontrollerhersteller haben bei der Konzeption der Analogmodule nicht zu Ende gedacht. Für sie definiert sich Genauigkeit nicht alleine durch die Höhe der Auflösung und der Abtastrate. Ihnen ist es mindestens genauso wichtig, den Zeitpunkt der Messung exakt festlegen zu können, um Strom-Ripple, z.B. durch Schaltvorgänge in der Halbbrücke, als Quelle für Messfehler ausblenden zu können.

Anders als bei den Wettbewerbsprodukten hat die XMC4000-Familie bis zu vier A/D-Wandler, die über eine programmierbare, Hardware-gesteuerte Sequenz die Abtastzeitpunkte passend zu den Schaltmustern definieren können. Zusätzlich hat man jederzeit die Möglichkeit, über Gating-Signale auch eine laufende Sequenz zu unterbinden, um Fehlmessungen zu vermeiden. Dabei hat man keineswegs an Geschwindigkeit und Auflösung gespart.

Mit einer minimalen Abtastzeit von 67 ns und einer maximalen Abtastrate von 2,1 MS/s bei einer 12-bit-Auflösung pro A/D-Wandler erzielt der XMC4000 Bestwerte unter den Cortex-M-Mikrocon-trollern und -Bausteinen vergleichbarer Leistungsklasse. Synchronisiert man alle vier A/D-Wandler, um das gleiche Signal zu messen, erhöhen sich nochmals die Abtastrate auf 4 MS/s und die Genauigkeit auf 14-bit-Auflösung.

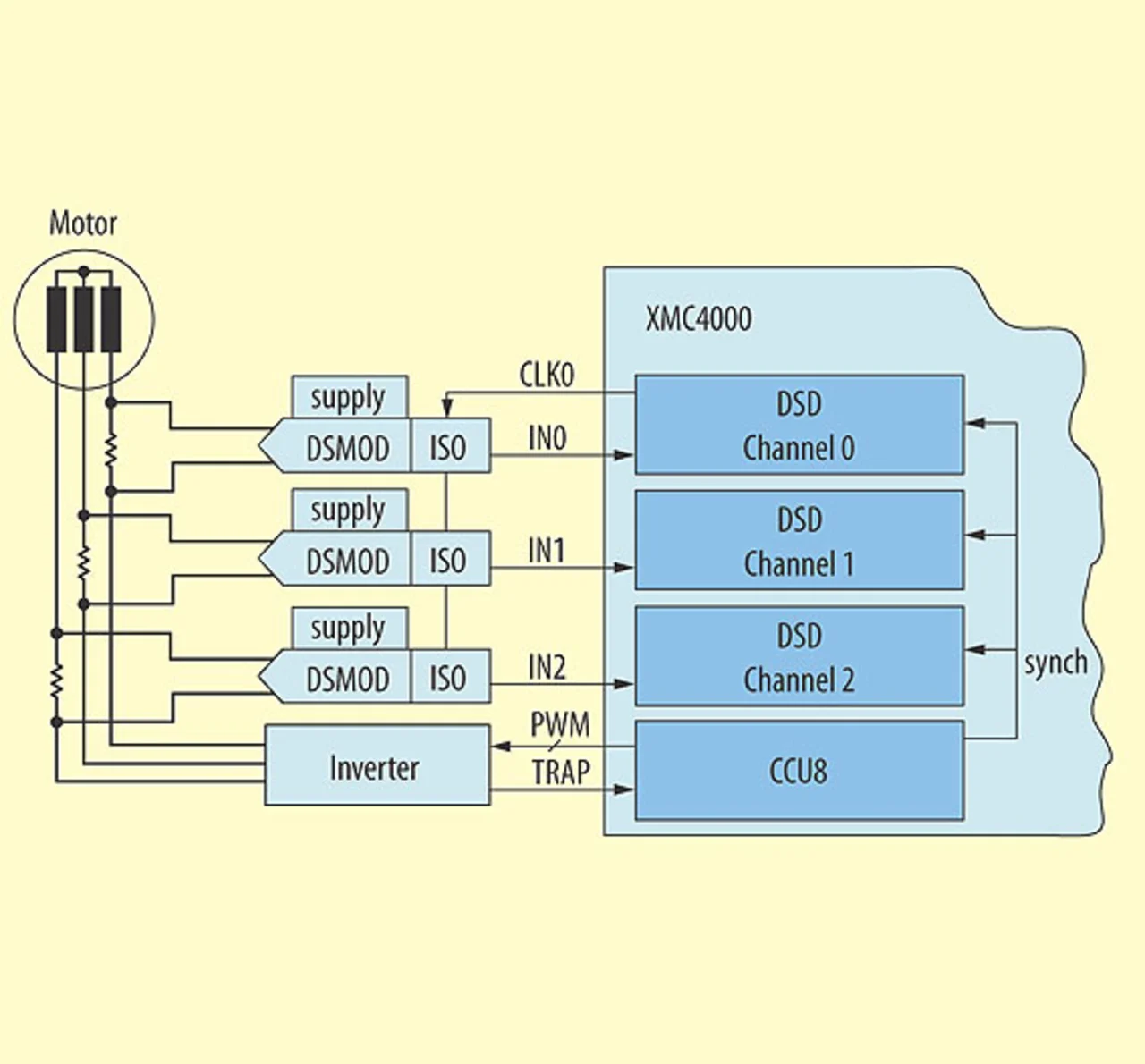

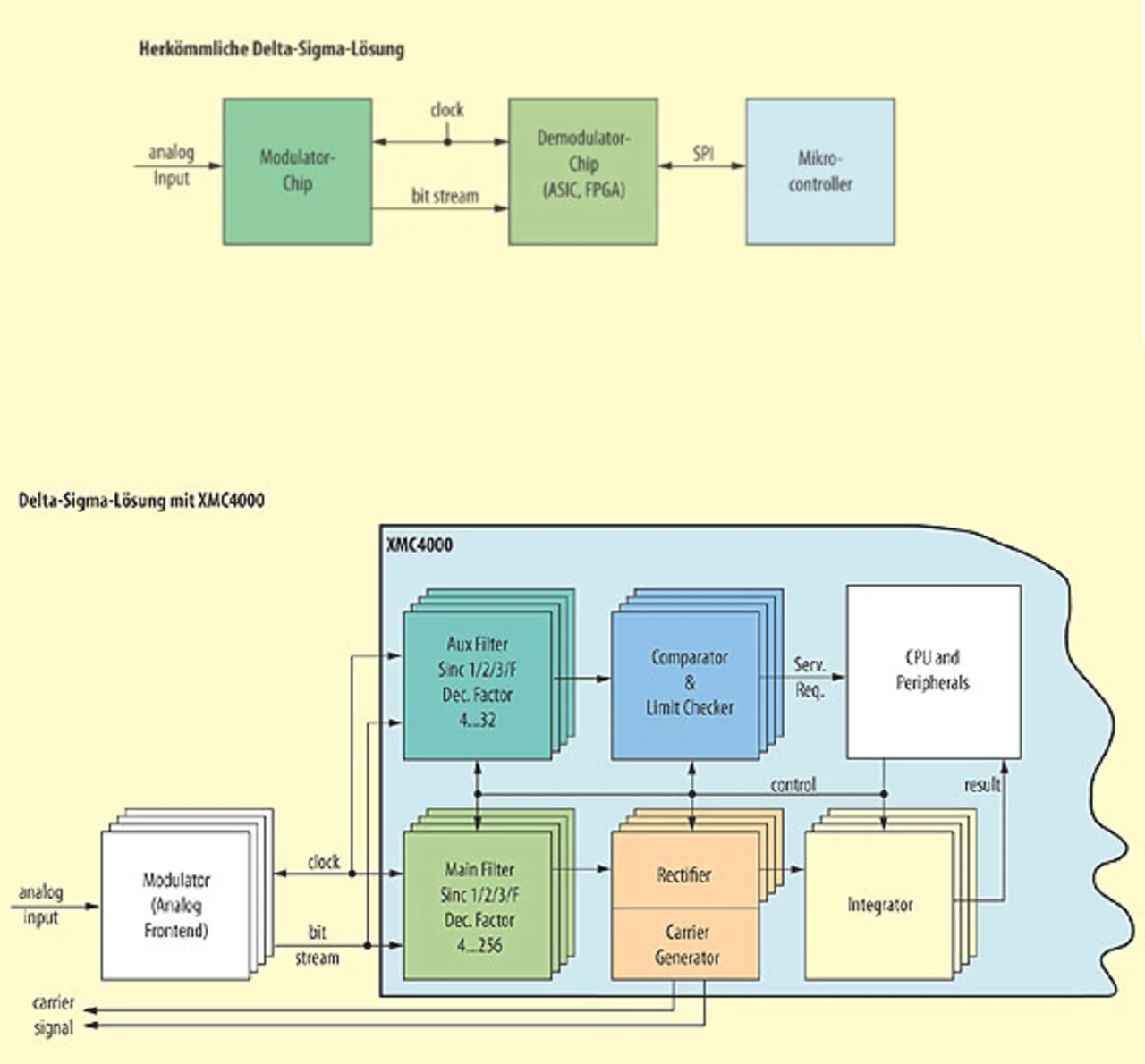

Neben regulären A/D-Wandlern werden bei Motoren hoher Leistungsklasse mit mehreren kW gerne isolierte Delta-Sigma-Wandler eingesetzt (Bild 4). Die galvanische Trennung ist damit leicht hergestellt, doch es kostet Aufwand. Ein Modulator-Chip als analoges Frontend-Modul überträgt zuerst den isolierten Bitstrom an einen Demodulator-Chip mit Filter.

Anschließend wird der digitalisierte Wert an den Mikrocontroller geschickt (Bild 5). Der XMC4000 bietet mit seinem Delta-Sigma-Demodulator (DSD) zum ersten Mal eine einfache Lösung. Seine integrierten Fast-Sinc- und Sinc-Filter bis zur 3. Ordnung machen den zusätzlichen Demodulator-Chip unnötig. Außerdem können die integrierten Demodulatoren mit der dreiphasigen PWM-Einheit CCU8 synchronisiert werden, um − wie schon beim regulären A/D-Wandler − Störungen auszublenden. Die Lösung wird somit nicht nur kostengünstiger, sondern auch präziser.

Kein Mangel an CAN-Schnittstellen

In der Automatisierungstechnik ist ein Antrieb selten allein, er ist Teil eines Gesamtsystems. Bei den Sechsachs-Robotern sind es − wie der Name schon vermuten lässt − gleich sechs Motoren, die im Verbund die Bahn eines Roboterarms beschreiben. Position und Geschwindigkeit von allen sechs Achsen müssen aufeinander abgestimmt sein. Realisiert wird dies mit einem echtzeitfähigen Feldbus, an dem alle Frequenz-umrichter hängen. Sie gleichen ihre Positions- und Geschwindigkeitswerte über den Feldbus ab.

Die Synchronisation beschränkt sich jedoch nicht nur auf die Umrichter innerhalb eines Roboterarms. In der Fertigungszelle müssen die Fahrwege von beiden Roboterarmen und dem Fördersystem über einen weiteren Feldbus abgestimmt sein, um Kollisionen zu vermeiden und die Taktzeit für diesen Produktionsschritt so klein wie möglich zu halten. Einer der in der Automatisierungstechnik am weitesten verbreiteten Feldbusstandards ist das Controller Area Network, kurz CAN, das sich aufgrund hoher Ausfallsicherheit und Echtzeitfähigkeit etabliert hat.

Im Gegensatz zur Konkurrenz mit maximal 2 CAN-Knoten hat der XMC4000 für alle Fälle bis zu 3 CAN-Knoten integriert. Falls über ein CAN-Netzwerk so viele Daten ausgetauscht werden, dass die Buslast an ihre Grenzen kommt, bietet der dritte CAN-Knoten eine Erweiterung mit wenig Aufwand. Man kann beispielsweise echtzeitkritische und -unkritische Daten auf zwei unterschiedliche Netzwerke aufteilen.

Damit die Kommunikation autark ohne CPU-Eingriff funktioniert, wurden bis zu 64 Message-Objekte integriert, die sich als Empfangs- und Sende-FIFOs organisieren lassen. Für den Austausch zwischen unterschiedlichen CAN-Netzwerken gibt es einen Gateway-Modus, in dem vordefinierte Message-Objekte über eine Adressmaske aus einem CAN-Netzwerk herausgefiltert und ohne CPU-Interaktion in das Zielnetzwerk übertragen werden, selbst wenn diese Netzwerke mit unterschiedlichen Übertragungsraten arbeiten. Passende CAN-Transceiver (5 V und 3,3 V) bietet Infineon mit den Bausteinen der TLE7250- und TLE6250-Serien.

Neben der echtzeitkritischen Feldbuskommunikation hat der XMC4000 auch die Standardkommunikationsschnittstellen USB 2.0 (OTG oder DEV mit Full-Speed-Phy), serielle Schnittstellen (UART, SPI, Dual- und Quad-SPI, I2C und I2S, realisiert durch die programmierbare Schnittstelle USIC) und Ethernet (10/100 Mbit/s) integriert. Ein einfacher Zugang zur Diagnose und Wartung wie das Aufspielen neuer Firmware-Versionen ist somit möglich. Erweiterungen wie Anzeigen, Eingabegeräte oder Massenspeicher lassen sich über die parallele Schnittstelle, die Einheit zur Ansteuerung von LED-Matrix und berührungsempfindlichen Feldern sowie die SD/MMC-Schnittstelle realisieren.

Der Cortex-M4F-Kern mit FPU und MPU bleibt bei allen Produktserien des XMC4000 identisch und somit codekompatibel. Skaliert wird nach Anzahl der Peripherieeinheiten (z.B. 2 bis 4 Timer-Einheiten CCU4), der Taktrate (80 bis 180 MHz), der Speicher- integration (64 KB bis 2,5 MB Flash) und den Gehäusegrößen (VQFN48 bis LFBGA225). Die XMC4000-Bausteine sind für den Betrieb bis 125 °C Umgebungstemperatur qualifiziert. Damit die Elektronik auch bei kompakter Bauweise und geringer Kühlung nicht ins Schwitzen kommt.

Der Autor:

| Hairuo Qiu |

|---|

| ist Product Marketing Manager bei Infineon. Er betreut Mikrocontroller für den Einsatz Industrieapplikationen von der Produktdefinition bis zur Markteinführung. Hairuo Qiu hat einen Diplom-Abschluss in Mechatronik von der Universität Stuttgart. |

hairuo.qiu@infineon.com

- Automatisieren mit der Mikrocontrollerfamilie XMC4000

- Abtastzeitpunkte präzise bestimmen