KI optimiert die Produktionsqualität

Ausschuss verringern mit KI

Mit selbstlernender künstlicher Intelligenz (KI) können Unternehmen die Qualität ihrer Produkte und Produktionsprozesse in fünf Stufen optimieren. Doch worin bestehen diese Stufen, und wie lassen sie sich implementieren?

In der Produktion zu erkennen, dass – und warum – Qualitätsmängel entstehen, zahlt sich gleich mehrfach aus: Einerseits wird Ware nicht mit Fehlern ausgeliefert, und seien sie auch noch so klein, was Kunden zufrieden macht und Rücklieferungen vermeiden hilft. Andererseits lassen sich Qualitätsdefizite künftig vermeiden, wenn Fehlerursachen schnell entdeckt werden.

Schon heute werden in der Produktion viele Prüfschritte durchgeführt; Qualitätsbewertung findet sowohl durch den Menschen als auch durch Maschinen statt. Trotzdem kommt es immer wieder zu Minderqualität. Hier kann selbstlernende KI helfen, auch komplexe Zusammenhänge zu erkennen.

Um in Industrie-4.0-Produktionsprozessen die Qualität mittels selbstlernender KI optimieren zu können, hat IS Predict ein Fünf-Stufen-Modell entworfen. Die fünf Stufen müssen allerdings nicht nacheinander implementiert werden; jede ist für sich realisierbar und bringt entsprechenden Mehrwert.

Fünf-Stufen-Modell zur Optimierung der Qualität mittels selbstlernender KI

Bei der ersten Stufe geht es darum, die Qualitätsbewertung zu automatisieren. Weil Prüfungen aufwändig sind, beispielsweise wenn Ultraschall zum Einsatz kommt, wird nur ein Bruchteil geprüft, und dies oft nach dem Zufallsprinzip. Das Ziel ist aber, mittels selbstlernender KI die Qualität jedes relevanten Produktionsschritts zu bewerten, etwa bei Robotern. Sobald dies erreicht ist, lassen sich manuelle Prüfungen anstatt der Zufallsauswahl gezielt auf die Bearbeitung von Grenzfällen verringern. Die Kosten für manuelle Qualitätsprüfungen sinken deutlich – bei hundertprozentiger Prüfabdeckung.

Als zweite Stufe ist die automatisierte Qualitätsprognose definiert. Heutzutage ist eine Qualitätsbewertung erst nach einem oft aufwändigen Bearbeitungsschritt möglich. Es gilt also, Qualitätskennzahlen im jeweiligen Produktionsschritt frühzeitig vorherzusagen, etwa bei Zerspanungsmaschinen. Auf diese Weise können Betreiber mittels selbstlernender KI schnell erkennen, ob die gewünschte Qualität erreichbar ist. Noch im Produktionsschritt lässt sich somit gegensteuern, um Ausschuss zu vermeiden. Wenn ein Gegensteuern nicht das gewünschte Ergebnis bringen würde, könnte die Bearbeitung abgebrochen werden, um Zeit und Ressourcen zu sparen.

Auf der dritten Stufe lässt sich auch die Ursachenfindung automatisieren. Trotz komplett identischer Produktionsmethode, von Maschinen über Kalibrierung bis hin zu Zulieferteilen, entsteht in der einen Maschine manchmal schlechtere Qualität als in der anderen. Hier ist es unerlässlich, herauszufinden, woran dies liegt und warum eine Maschine mehr Schlechtteile und damit Ausschuss produziert. Mittels selbstlernender KI lassen sich komplexe Störfaktor-Kombinationen aufdecken und der Produktionsprozess nachhaltig anpassen, um Ausschuss zu vermeiden.

Die vierte Stufe besteht in vorausschauender Wartung. Verschleiß hat bekanntlich Auswirkungen auf die Produktqualität, ist aber oft erst erkennbar, wenn die Auswirkungen deutlich zutage treten. Ad-hoc-Wartungsarbeiten sind dann nötig, um weiteren Ausschuss zu vermeiden. Selbstlernende KI ermöglicht es, in einem frühen Stadium Gegenmaßnahmen zu ergreifen, also bevor schlechte Qualität produziert wird. Dies hat gleich mehrere Vorteile: zukünftiger Verschleiß lässt sich im Anfangsstadium erkennen; Wartungsarbeiten können frühzeitig geplant und dann durchgeführt werden, wenn es am besten passt; Ausschuss wird vermieden.

Als Stufe fünf kann die vorausschauende Maschinensteuerung umgesetzt werden. Industrieproduktion 4.0 mit geringen Losgrößen erfordert häufige Chargenwechsel, aber gerade bei Chargenwechseln dauert die korrekte Einstellung bestimmter Maschinen ihre Zeit, so dass sie oft erst nach über einer Stunde die korrekte Qualität produzieren. Mittels selbstlernender KI lässt sich die Maschine automatisiert so kalibrieren, dass sie immer die richtige Qualität produziert. Auch dies verringert den Ausschuss erheblich.

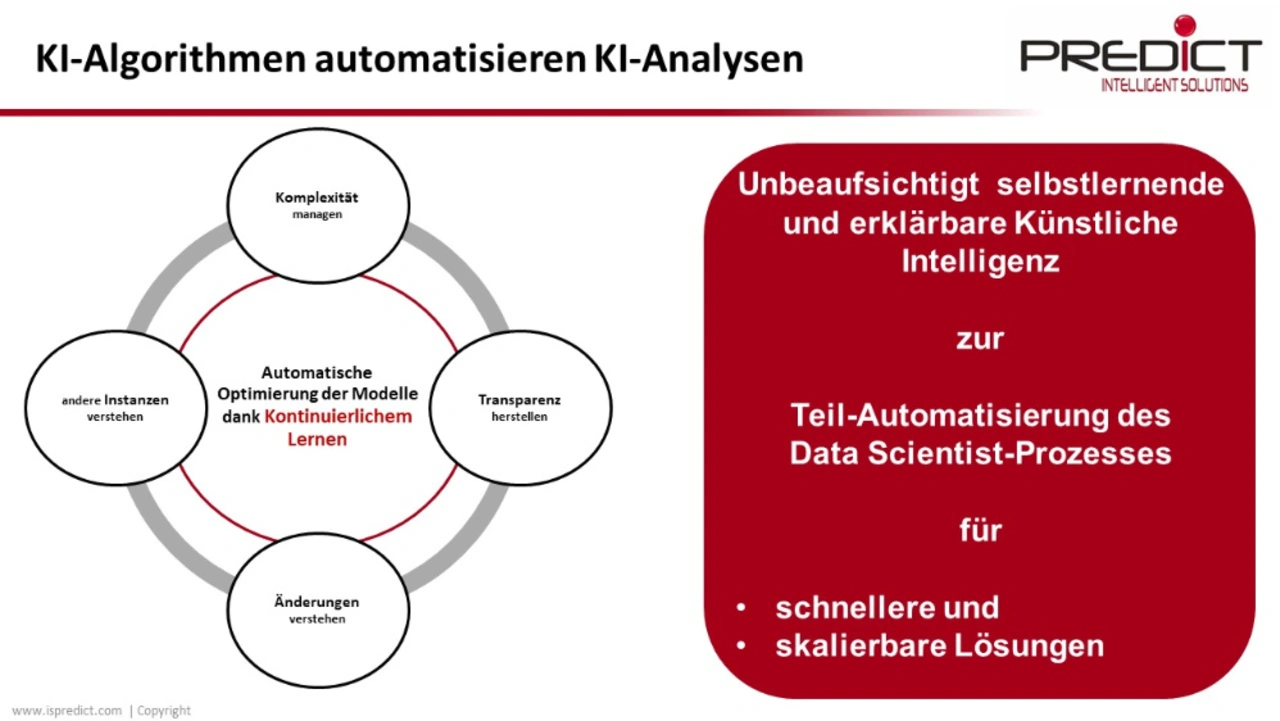

Nachhaltige Qualitätsoptimierung kann in variantenreicher Produktion nur funktionieren, wenn die KI-Algorithmen die Veränderungen erkennen, bewerten und entsprechende Änderungen der Algorithmik automatisch ableiten. Änderungen entstehen durch veränderte Prozesse, Produkte oder äußere Einflüsse. Selbstlernalgorithmen stellen dieses automatische Anpassen an Veränderungen sicher, so dass kein Data Scientist - immer wieder - Hand anlegen muss. Dynamisches und adaptives Lernen ist daher ein kritischer Erfolgsfaktor für die langfristige Aussagekraft von KI-Lösungen.

Im Folgenden sind fünf Fallstudien aufgezeigt, die das Stufenmodell verdeutlichen. Eine Stufe ist nicht als Voraussetzung für die nächste Stufe zu sehen. Die Stufen bauen jedoch mathematisch aufeinander auf und werden daher – mathematisch – immer komplexer.

Fallbeispiel Stufe 1: Automatisierte Qualitätsbewertung kritischer Produktionsschritte

Bis ein Produkt entsteht, werden viele verschiedene Produktionsschritte durchlaufen, die unterschiedlich kompliziert und kritisch sind. Kritische Produktionsschritte wurden bisher trotz ihrer Wichtigkeit oft nur stichprobenartig überprüft, denn eine Prüfung ist zeit- und kostenintensiv. Neue, selbstlernende KI-Verfahren ändern dies, weil sie automatisiert mit den vorhandenen Steuerungsdaten klare Muster erkennen, wann der Produktionsschritt nicht mit hoher Qualität durchlaufen wurde. Das Ergebnis ist eine deutliche Kostenreduzierung der Qualitätsprüfungen, jedoch mit gleichzeitiger 100-Prozent-Prüfabdeckung.

Das Werk eines internationalen Automobilzulieferers stellt in Stückzahlen von bis zu 600 Hüben pro Minute Metallkomponenten her. Diese werden verformt (pressen oder stanzen) und verbunden (löten, kleben, schweißen oder schrauben). Natürlich ist jeder Prozessschritt wichtig für die Stabilität und Qualität der Autokomponenten, doch wegen der hohen Stückzahl ist es nicht möglich, alle kritischen Arbeiten zu überprüfen. Daher werden Stichproben durchgeführt, etwa bei Schweißungen kleiner als 1 Prozent, weil diese mit Ultraschalltechnik überprüft werden. Ultraschalltechnik erfordert hohe Investitionen in Prüfanlagen, aber auch zertifiziertes Prüfpersonal. Die Prüfungen sind außerdem zu zeitintensiv, als dass sie auf alle Schweißungen angewendet werden könnten.

Mit der Datenanalyse auf KI-Basis verfolgt der Automobilzulieferer das Ziel, etwaige Mängel direkt am Produktionsschritt zu erkennen und dafür eine hundertprozentige Prüfung durchzuführen. Die KI bewertet die Daten jedes einzelnen Produktionsschritts, so dass auftretende Mängel behoben oder die entsprechenden Komponenten direkt aussortiert werden können.

Selbstlernende KI-Lösungen wurden auf Produktionsdaten trainiert. Wegen der hohen Variantenkomplexität lagen jedoch nur relativ wenige Schlechtfälle vor. Die Algorithmik muss entsprechend abstrahieren, um trotz mangelnder Datenlage verlässliche Qualitätsbewertungen durchführen zu können.

Zu Beginn wurden noch Schweißungen aussortiert, die nicht genau zu bewerten waren. Diese wurden von den Ultraschalltechnikern geprüft, deren Rückmeldung wiederum das kontinuierliche Lernen der KI unterstützte. So wurden die „Graufälle“ immer geringer bei gleichzeitiger 100-Prozent-Prüfabdeckung.

Fallbeispiel Stufe 2: Zukünftige Qualität prognostizieren

Optimal wäre es, am Ende kritischer Produktionsprozesse die Qualität zu überprüfen. Dies kann jedoch sehr aufwändig sein. Selbstlernende KI-Verfahren erkennen daher schon während der Durchführung des Produktionsschritts, ob die Qualitätskennzahlen erreicht werden. Wenn nicht, dann lässt sich entweder gegensteuern, um Ausschuss zu vermeiden. Oder – wenn dies nicht mehr möglich ist – wird der zeitintensive Produktionsschritt abgebrochen, um Produktionszeit zu sparen sowie Maschinenverschleiß und Betriebskosten zu reduzieren.

Im Werk eines internationalen Automobilzulieferers laufen viele Produktionsschritte automatisiert, so auch die Bearbeitung von Einspritzdüsen mit Hilfe von Spindeln. Es gibt knapp 20 dieser Zerspanungsmaschinen für diesen Produktionsschritt. Obwohl diese Maschinen alle dasselbe tun, die gleichen Werkzeuge nutzen, gleich eingestellt sind und das gleiche Material desselben Lieferanten nutzen, kommt es doch vor, dass manchmal die eine und manchmal die andere Maschine schlechtere Qualität erzeugt.

Zuerst wurden Sensoren an den Zerspanungsanlagen angebracht, um Vibration, Temperatur und andere Größen zu messen. Die Maschinendaten wurden über einen bestimmten Zeitraum aufgenommen einschließlich der Bewertung, ob das Bauteil gute Qualität hat. Hierbei wurden 11 Qualitätskennzahlen bewertet, wie Rauheit, Genauigkeit und Profiltiefe. KI-Verfahren wurden auf die Daten angewandt, um verlässliche Muster zu erkennen, die zu schlechter Qualität führen. Prognosealgorithmen sagten etwa nach der Hälfte der jeweiligen Führungsspindel- und Unterstützungsspindel-Bearbeitung die Werte der entsprechenden Qualitätskennzahlen voraus.

Selbstlernende KI-Lösungen wurden mit einem Teil der Daten antrainiert. Es ließen sich versteckte und vielschichtige Datenmuster aufdecken, um automatisiert stabile Vorhersagen treffen zu können, welchen Wert die jeweilige Qualitätskennzahl erreichen wird. Die antrainierten Algorithmen wurden auf unbekannte Daten angewandt, also auf Daten, die nicht für das Trainieren herangezogen wurden. Erst dies zeigt, ob die Datenmuster auch korrekt aufgedeckt wurden. Bei Prozessveränderungen passt die Selbstlernalgorithmik eigenständig das Prognosemodell an, so dass kein Data Scientist einschreiten muss.

Fallbeispiel Stufe 3: Komplexe Ursachen für Qualitätsmängel im Ende-zu-Ende-Produktionsprozess aufdecken

Trotz aller Zwischenprüfungen fallen funktionale End-of-Line-Prüfungen negativ aus. Auch ein sehr kleiner Prozentsatz ist bei 11.000 produzierten Produkten pro Tag zu viel. Daher deckt selbstlernende KI die komplexen Ursache-Wirkung-Zusammenhänge im variantenreichen Produktionsprozess auf, so dass die Werker die Ursachen von Qualitätsmängeln abstellen können. Gerade in einer 24/7-Produktion ist das schnelle Auffinden und Abstellen dieser Ursachen essentiell.

Das Werk eines internationalen Automobilzulieferers produziert etwa 11.000 Automobilteile täglich, in 700 Varianten. Jedes Produkt, das aus bis zu 600 Teilen besteht, durchläuft einen technischen 100-Prozent-Test, bevor es ausgeliefert wird. Obwohl während des Produktionsprozesses kritische Schritte immer wieder überprüft werden und nur die Komponenten weiterbearbeitet werden, die der Spezifikation entsprechen, wird bei der Endkontrolle Ausschuss aufgedeckt.

Mit diesem Digitalisierungsschritt verfolgt der Automobilzulieferer das Ziel, den verantwortlichen Entscheidungsträgern schnell Informationen zu liefern, so dass das Werk optimale Ergebnisse mit qualitativ hochwertigen Produkten erzielen kann.

Selbstlernende KI-Lösungen decken verlässlich und schnell die Ursache-Wirkungs-Zusammenhänge auf. Geschwindigkeit ist wichtig, weil es sich um 24/7-Produktion handelt. Je schneller die tatsächlichen Gründe für fehlerhafte Produkte aufgedeckt werden, desto schneller lassen sich Gegenmaßnahmen ergreifen, um zukünftige Fehlfunktionen zu vermeiden. Dies spart Zeit und verringert den Ausschuss – immerhin ist es dem Automobilzulieferer nach eigenen Angaben gelungen, den Ausschuss in einigen Fertigungsbereichen um 20 Prozent zu reduzieren. Als Haupterfolgsfaktor erwies sich die schnelle Detektionsmethode auf KI-Basis innerhalb der Produktionskette von fast 1000 Fertigungsmaschinen. Komplexe Ursache-Wirkungs-Erkenntnisse ließen sich von mehreren Tagen auf Stunden reduzieren.

Fallbeispiel Stufe 4: Zukünftigen Verschleiß aufdecken, bevor die Qualität leidet

In der Automobilindustrie werden die Produktionsmaschinen oft stark belastet. So erzeugt eine Karosseriepresse bei jedem Hub Verformungen im Metall, die natürlich entsprechende Kraft erfordern. Unter dieser mechanischen Belastung leiden sowohl die Roboter, die das Material zu- und wegführen, als auch die Schablonen, die die zukünftige Autotür oder den zukünftigen Kofferraumdeckel verformen. Verschleiß an den Anlagen hat jedoch Auswirkungen auf die Genauigkeit und somit auf die Qualität der geformten Karosserieteile. Je später ein Fehler im Produktionsprozess entdeckt wird, desto kostspieliger ist es, ihn zu beheben.

Bevor eine Autotür ihre Form hat, wird sie in der Karosseriepresse in fünf unterschiedliche Formen gepresst. Ein Roboter, eine so genannte Orientierstation, legt passgenau das entsprechende Blech in die jeweilige Schablone. Die Kraft des Hubes verformt dann – sozusagen mit Leichtigkeit – das Metall. Die Roboter legen das Metall in den nächsten Bearbeitungsschritt, bis die Autotür ihre endgültige Form hat. Die Vibration der Hübe ist deutlich zu spüren und hat Auswirkungen auf die mechanischen Bauteile wie etwa die Orientierstation-Roboter. Diese müssen immer wieder nachjustiert werden, damit sie das Blech präzise auf die Schablonen legen. Liegt das Blech nur leicht falsch, entsteht ein Fehlhub und somit Ausschuss.

Auch die Schablonen selbst sind extremen mechanischen Belastungen ausgesetzt. Wenn die Schablonen Schäden davontragen, und seien sie auch noch so klein, hat dies Auswirkungen auf die Qualität des zu verformenden Blechs.

Sensorik liefert Daten wie etwa Ströme (Schritt-Strom, Hub-Strom, Schwenk-Strom), Beschleunigung oder Geschwindigkeit. Außerdem liegen Daten vor zur Schablonenidentifizierung und zu Ausfällen wegen Justierung der Orientierstationen oder Reparaturen der Schablonen.

Selbstlernende KI-Lösungen decken Muster auf, die zu Störfällen führen. So lassen sich frühzeitig die entsprechenden Orientierstation-Roboter und die entsprechenden Schablonen identifizieren, die künftig Probleme bereiten werden.

Die Daten werden automatisiert analysiert und auf Datenmuster zu den Ausfällen hin untersucht. Sogenannte Anomalie-Kennzahlen werden erzeugt - komplexe Kennzahlen, die nicht auf festen Regeln beruhen, sondern auf miteinander verwobenen Datenmustern, die stabile Verhaltenstrends hin zu einem Ausfall zeigen. Orientierstationen lassen sich somit justieren, während die Karosseriepresse sich in einer Umrüstphase oder einer anderen geplanten Stillstandzeit befindet.

Die Schablonen lassen sich frühzeitig reparieren, ohne den Betriebsablauf zu stören, denn etwa alle zehn Stunden wird das Schablonenset, das beispielsweise die Tür formt, ersetzt durch das Schablonenset, das beispielsweise den Kofferraum formt. In der Zeit, in der die Presse die Kofferräume erzeugt, können gezielt die Probleme an den Tür-Schablonen beseitigt werden. So lassen sich ungeplante Stillstandzeiten vermeiden.

Fallbeispiel Stufe 5: Vorausschauende Steuerung von Zementmaschinen

In der Prozessindustrie ist die Umstellung von einem (Zwischen-)Produkt auf eine andere Qualität nicht so einfach, weil sich im Ofen, im Konverter oder im Silo immer noch eine Masse mit einer bestimmten Zusammensetzung befindet. So auch in der Zementindustrie. In einer Zementmühle dauert es etwa 45 Minuten, bis das eingeführte Material bearbeitet ist und das Endprodukt vorliegt. Bis die neue Qualität erreicht ist, entsteht Ware mit Misch- oder Minderqualität. Daher helfen KI-Algorithmen, die Zementmühle vorausschauend zu steuern, um die neue, gewünschte Qualität schnell zu erreichen.

In der Zementmühle wird Klinker für unterschiedliche Zementsorten zerkleinert. Es gibt circa 20 Parameter, die in unterschiedlicher Kombination die Qualität beeinflussen. Etwa alle zwei Stunden wird eine Probe gezogen, die vom Labormitarbeiter ausgewertet wird. Abhängig von den Ergebnissen der Qualitätsmessung wird die Zementmühle anders eingestellt. Es hat sich auch gezeigt, dass es von den Erfahrungen des Maschinenbedieners abhängt, wie schnell die gewünschte Qualität erreicht werden kann - gerade zum Chargenwechsel.

Aus der Steuerungseinheit der Zementmühle lagen Betriebsdaten vor, etwa Drehzahl, Gemenge, Stellungsdrosselklappe, Klinker, Gips und Rezeptur. Sogenanntes Rückgut wird rezykliert, indem es dem Mahlprozess zugeführt wird. Dieses Rückgut ist besonders schwierig, weil seine Qualität oft nicht genau zu bestimmen ist.

Zuerst wurden KI-Verfahren mit historischen Daten antrainiert, um die Qualität zu prognostizieren (siehe Stufe 2). Nachdem eine Prognosegenauigkeit auf ungelernten Daten von mehr als 98 Prozent erreicht war, wurde ein Simulationsmodell realisiert, das berechnet, in welcher Konstellation der etwa 20 steuerbaren Parameter die beste Qualität schnellstmöglich erreicht wird. Diese Ergebnisse wurden in ein Steuerungsmodell überführt, das sowohl direkt in die Steuerung der Anlage eingreifen als auch Empfehlungen für den Maschinenführer geben kann.

- Ausschuss verringern mit KI

- Verflochtenen Einflussfaktoren auf die Schliche kommen