Antriebstechnik

Bremsen - Was steckt hinter dem High-Torque-Konzept?

Fortsetzung des Artikels von Teil 2

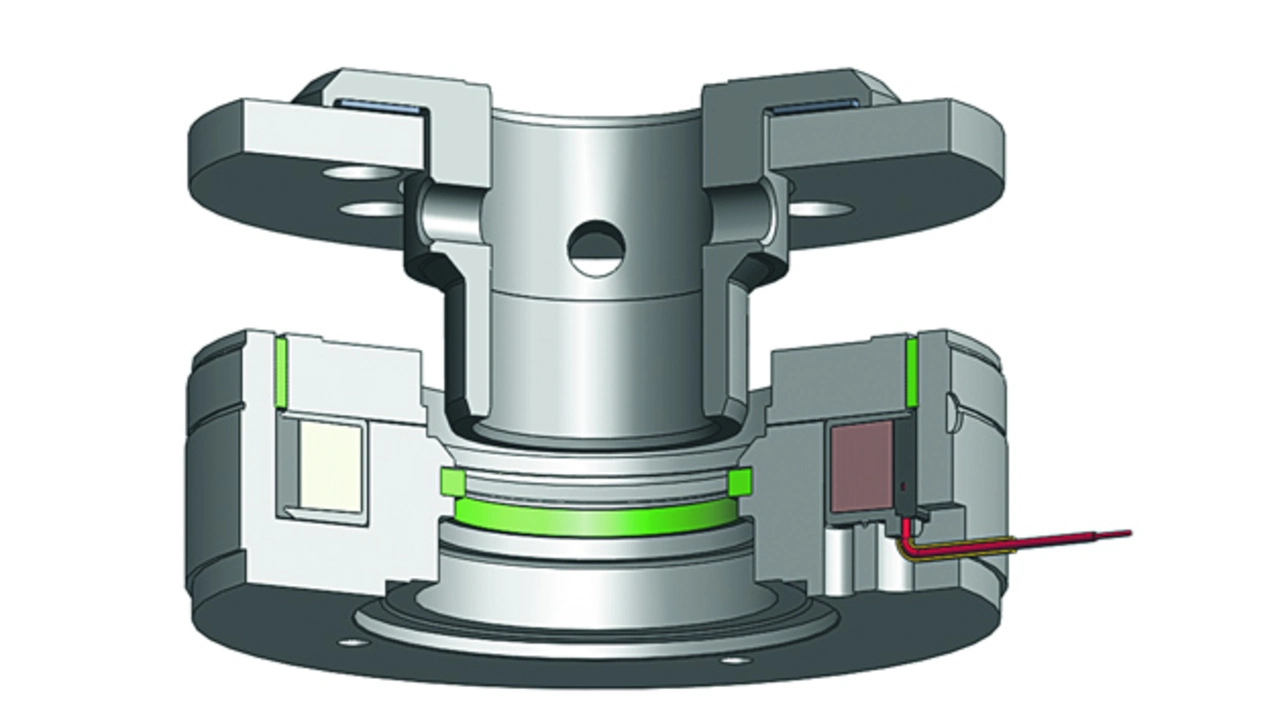

Schalenmagnet statt Scheibe

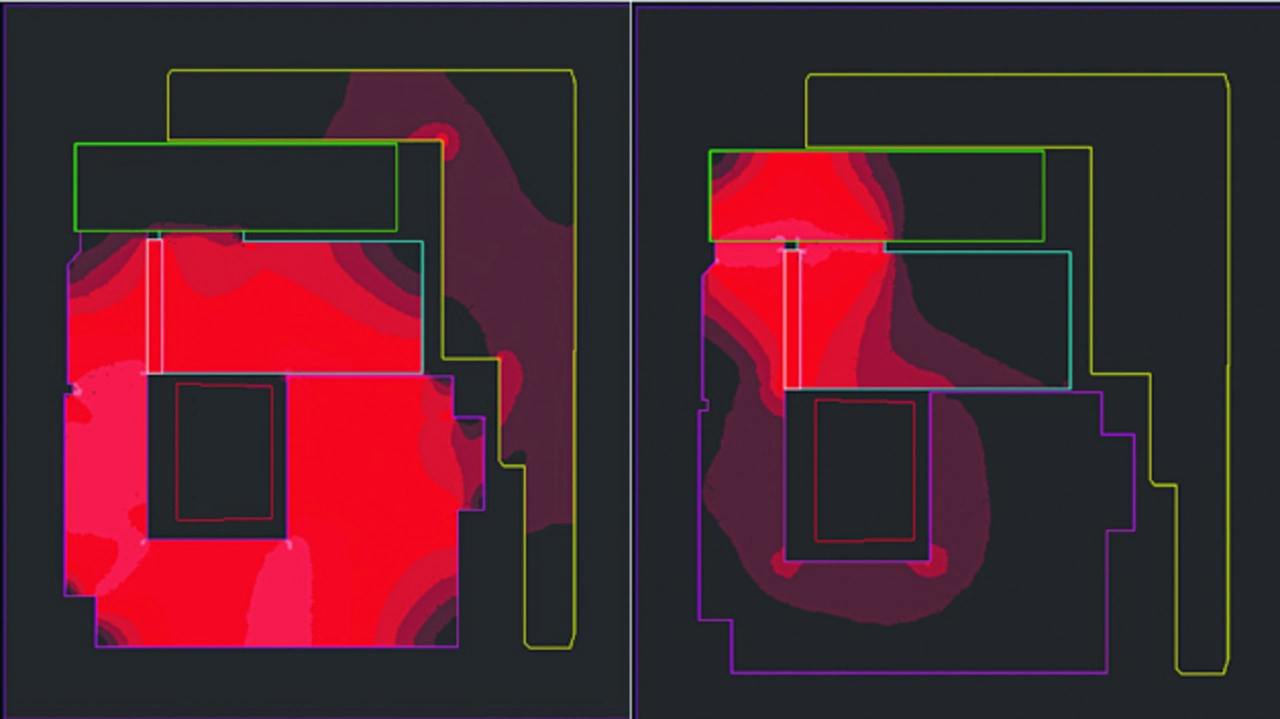

Eine Lösung, die diesen erhöhten Anforderungen gerecht wird, sind ‚High-Torque‘-PM-Bremsen. Sie kennzeichnet ein völlig neuer Aufbau des magnetischen Kreises und eine optimierte Lage der Pol-Flächen. Im Gegensatz zur konventionellen PM-Bremse ist bei der High-Torque-Ausführung der Permanentmagnet nicht ring-, sondern schalenförmig ausgeführt (Bild 2). Durch diesen patentierten Aufbau verändert sich bei bestromter Spule – das heißt bei geöffneter Bremse – der Verlauf des magnetischen Flusses (Bild 5). Dadurch fallen Reaktionen auf Temperaturänderungen oder Spannungsschwankungen deutlich geringer aus. Eine Überkompensation – also ein unerwünschtes Schließen der Bremse – bei extremen Temperaturen oder unsauberer Versorgungsspannung wird so sicher vermieden.

Die zulässigen Betriebstemperaturen bei High-Torque-Bremsen dürfen dann zwischen –15 und +120°C liegen; bei Sonderbauformen sind sogar bis –40°C zulässig.

Kurzum: Man muss nicht zwangsläufig zu FD-Bremsen greifen und die damit verbundenen Nachteile wie niedrigere Leistungsdichte oder Verschleiß der Reibbeläge durch das Anlaufmoment in Kauf nehmen. Letzteres ist gerade in Windkraftanlagen unerwünscht, da Wartungsarbeiten hier besonders aufwendig und kostenintensiv sind. Ähnliches gilt aber durchaus auch für anspruchsvolle Anwendungen in Robotik oder Medizin- und Sicherheitstechnik. Die High-Torque-Bremsen gibt es in unterschiedlichen Ausführungen mit Drehmomenten von 0,1 bis 500 Nm. Als Option stehen unterschiedliche Ankerausführungen zur Verfügung.

Autor: Jörg Heilmann ist Global Key Account Manager bei Kendrion, Villingen.

- Bremsen - Was steckt hinter dem High-Torque-Konzept?

- Die Grenzen des Magnetkreises

- Schalenmagnet statt Scheibe