Energieeffiziente Gebäudeautomatisierung beginnt bei der Antriebstechnik

Synchron statt asynchron - auch in der Gebäudetechnik?

Fortsetzung des Artikels von Teil 2

EC- und PM-Motor: Gemeinsamkeiten und Unterschiede

Die Vielfalt und unterschiedliche Benennung der permanenterregten Motoren lässt sich gut am Beispiel des EC-Motors darstellen. In industriellen Anwendungen arbeiten EC-Motoren oft als Stell- oder Schrittmotoren, und zwar häufig in einem Leistungsbereich bis etwa 300 W und mit 24 V Versorgungsspannung.

Dies war auch der Einstieg der BLDC-Motoren in die Lüftertechnik: »Sie ersetzten einfache Spaltpolmotoren mit schlechtem Wirkungsgrad«, stellt Burghardt fest. »Die Hersteller der BLDC-Motoren entwickelten das Prinzip weiter und übertrugen es auf Motoren größerer Leistung. Mittlerweile sind BLDC-Motoren bis etwa 6 kW erhältlich.«

Jobangebote+ passend zum Thema

Wegen der eingebauten Dauermagnete benötigen permanenterregte Motoren keine separate Erregerwicklung. Allerdings muss für die Ansteuerung des Motors der Regler immer die aktuelle Position des Rotors kennen. Es gibt zwei Verfahren für diese Bestimmung:

- Mit Positions-Rückführung: Die aktuelle Rotorposition wird über einen Geber erfasst. Die gängige Bezeichnung für diese Betriebsart ist »Closed Loop«.

- Ohne Positions-Rückführung: Verfügt der Motor nicht über eine Rückführung, muss die Regelelektronik die aktuelle Winkelposition berechnen. Dies geschieht über die Messung und Analyse des Motorstroms. Im Allgemeinen heißt diese Betriebsart »Open Loop« oder »sensorlos«.

Ein grundlegender Unterschied zwischen EC- und PM-Motor ist die Form der erzeugten Gegen-EMK (elektromotorische Kraft). »Beim Generatorbetrieb erzeugt ein permanenterregter Motor eine Spannung, die so genannte Gegen-EMK«, formuliert Burghardt. »Für die optimale Kontrolle eines solchen Motors muss der Regler, also beispielsweise der Frequenzumrichter, die Form der speisenden Spannung möglichst gut an die Form der Gegen-EMK anpassen.«

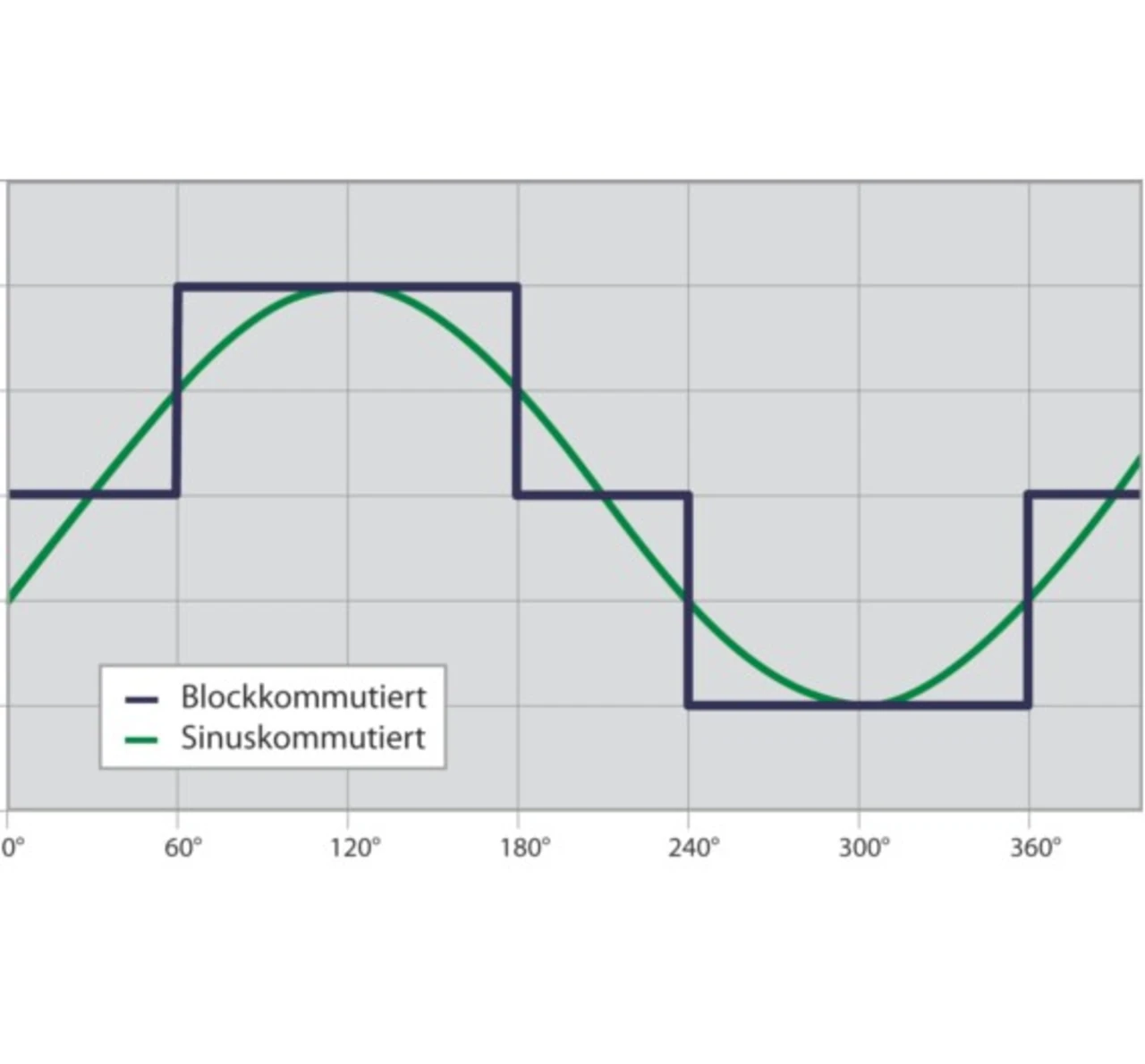

Weil BLDC-Motoren eine trapezförmige Gegen-EMK haben, werden sie mit geschalteten Spannungsblöcken versorgt, der so genannten Blockkommutierung. PMSM-Motoren haben eine sinusförmige Gegen-EMK und arbeiten deshalb mit einer sinusförmigen Spannung (Sinuskommutierung) (siehe Abb. 2). Wegen verschiedener Nachteile der Blockkommutierung, etwa Drehmoment-Ripple, höhere Eisenverluste und Geräusche, nutzen immer mehr EC-Motoren ebenfalls die sinusförmige Kommutierung.

Ein weiteres, klassisches Unterscheidungsmerkmal zwischen PM- und EC-Motoren ist das Verfahren, mit dem sie die Rotorposition bestimmen: »Während in der Industrie Geber wie beispielsweise Resolver oder Sin-Cos-Geber zum Einsatz kommen, nutzen die Hersteller von EC-Motoren üblicherweise Hall-Sensoren«, führt Burghardt aus. »Mittlerweile stehen aber für beide Motorvarianten Regelverfahren bereit, die den Motor sensorlos, also ohne Rückführung, betreiben können.«

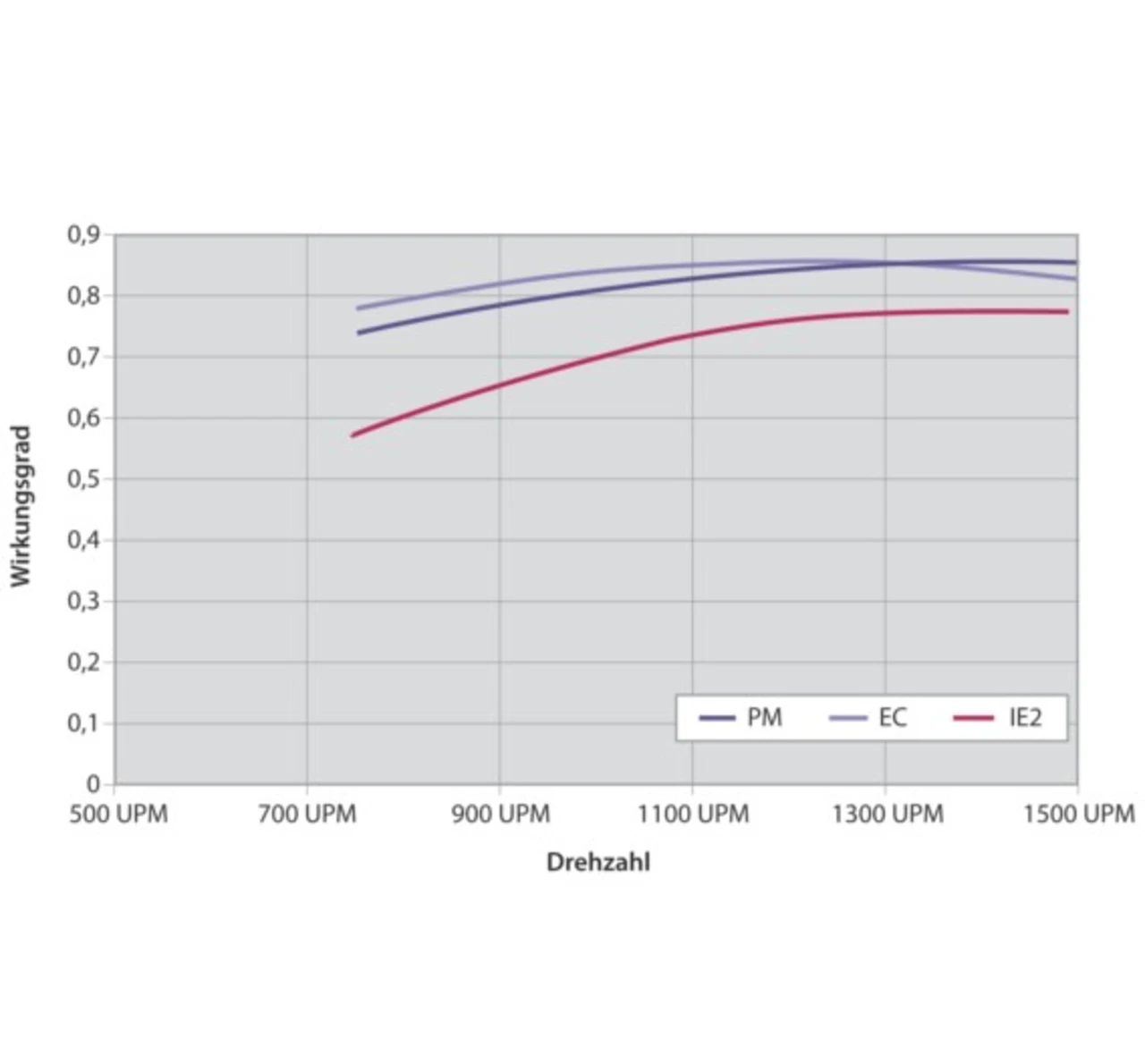

Der Wirkungsgrad von EC- und PM-Motoren ist auf vergleichbarem Niveau (siehe Abb. 3). Der häufig angesprochene große Wirkungsgradvorteil des EC-Motors bezieht sich oft auf die ineffizienteren Spaltpolmotoren oder andere spannungssteuerbare Klein- und Kleinstmotoren unter 1 kW.

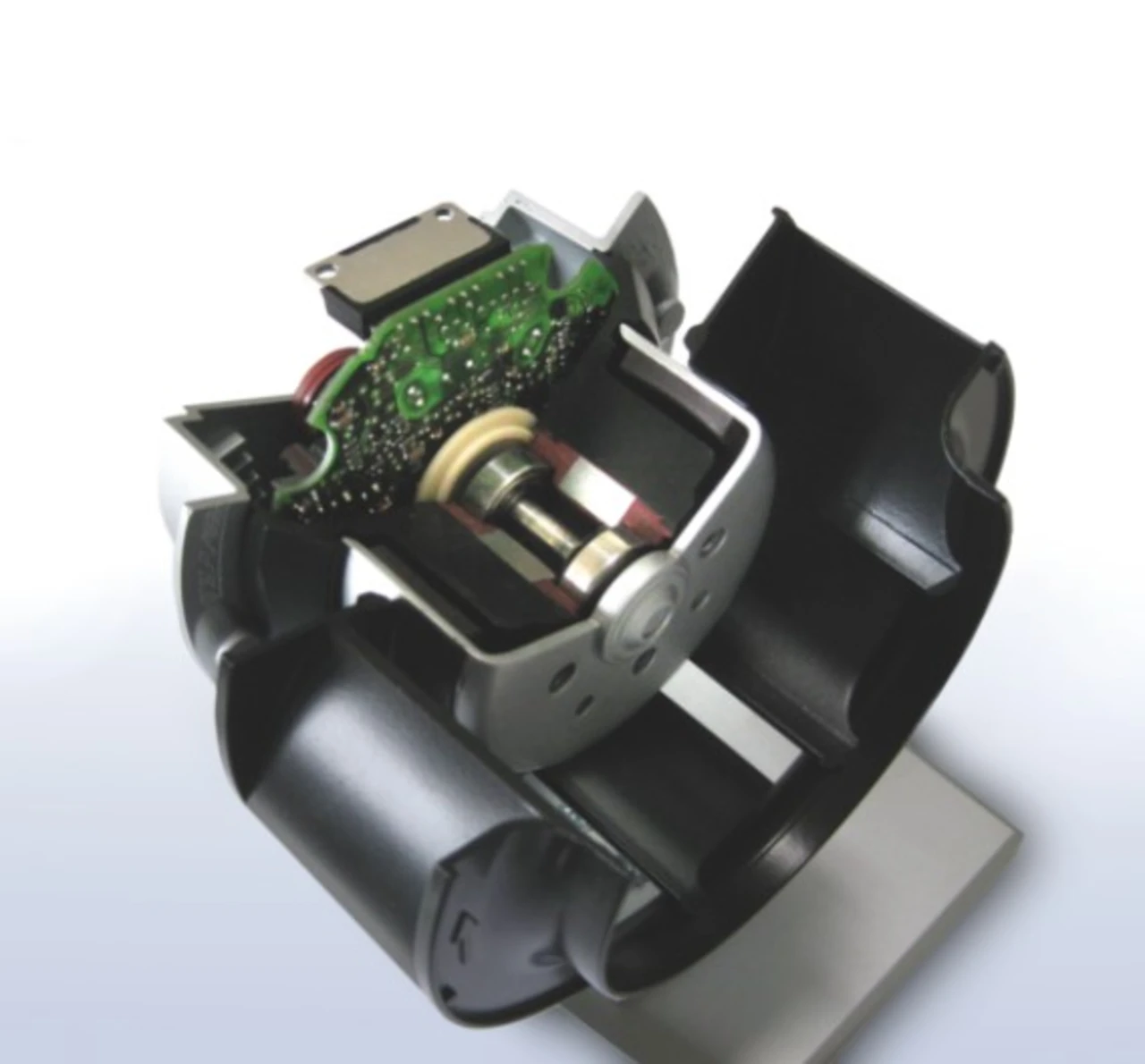

Der offensichtlichste Unterschied von EC-Motoren in der Gebäudeautomatisierung zu PM-Motoren und sogar zu EC-Motoren in anderen Industrien ist die Bauform: »Im HLK-Bereich steht der Begriff EC-Motor häufig für die kompakte Einheit von BLDC-Motor in Außenläuferbauweise und integrierter Regelelektronik«, erläutert Burghardt. »Beim Innenläufer liegt der sich drehende Rotor im Inneren des Stators, der Außenläufer kehrt dieses Prinzip um. Der Stator liegt im Inneren des Rotors, der sich um den Stator dreht.« (siehe Abb. 4/5)

Dagegen herrscht beim PM-Motor die klassische Innenläuferbauweise vor. »Neben auf Dynamik optimierten Servomotoren bieten einige Hersteller inzwischen PM-Motoren in IEC-Standardabmessungen an«, verdeutlicht Burghardt. »Durch die wesentlich höhere Energiedichte des PM-Motors im Vergleich zum Asynchronmotor kann ein solcher Motor mit gleicher Leistung bis zu zwei Baugrößen kleiner ausfallen.« (siehe Abb. 6)

- Synchron statt asynchron - auch in der Gebäudetechnik?

- IE-Klassen – das Maß der Dinge für den Asynchronmotor

- EC- und PM-Motor: Gemeinsamkeiten und Unterschiede

- Regelverfahren und die Auswirkung auf das Lastverhalten

- Beste Motortechnik abhängig von Einsatzbereich und Leistung