Odersun fertigt CIS-Dünnschichtsolarzellen auf Kupferband

Rolle-zu-Rolle-Fertigung: Mikrodispensen als Schlüsselprozess

Fortsetzung des Artikels von Teil 1

Schlüsselprozess Mikrodispensen

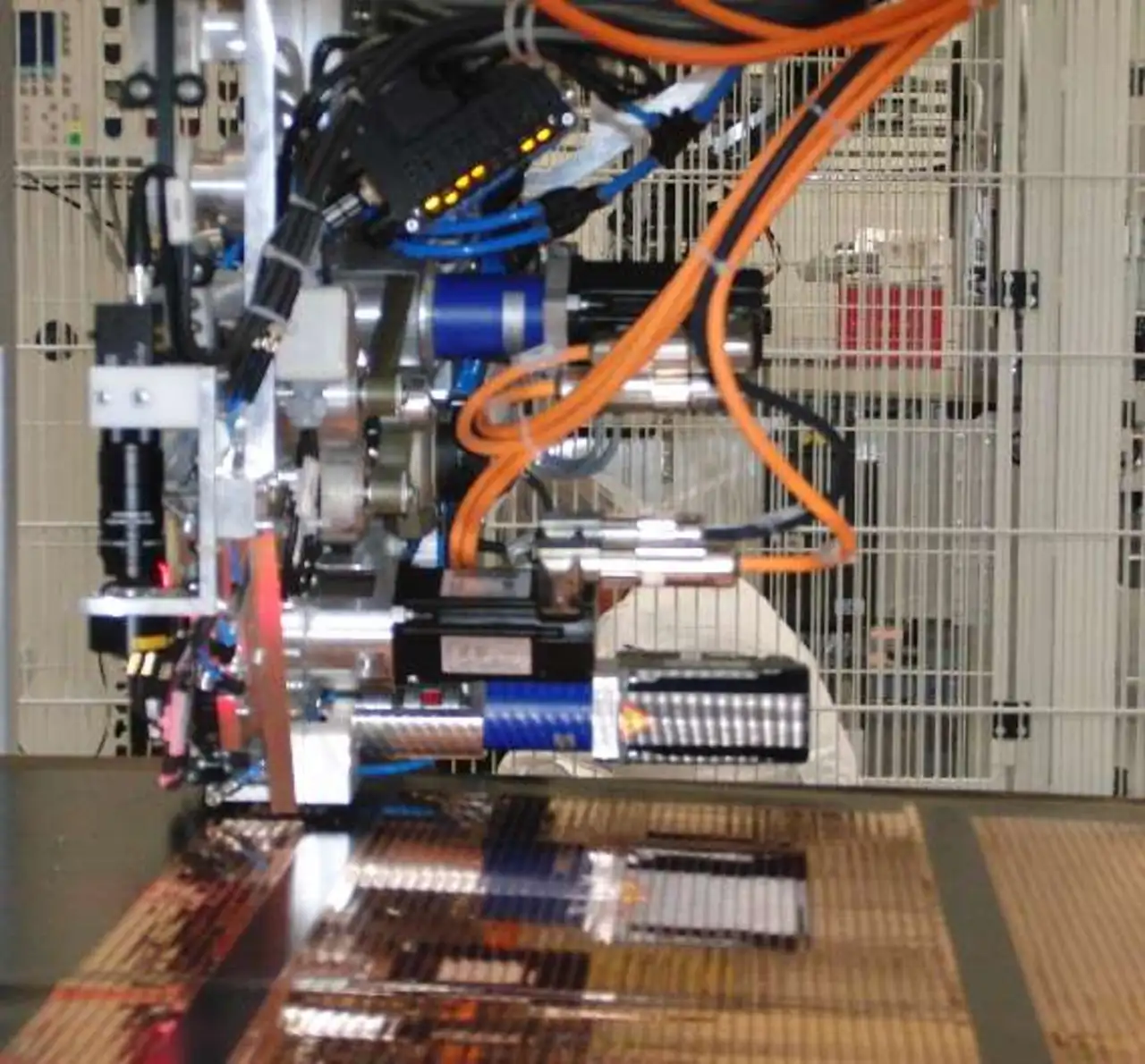

Der Stringer-Prozess, der das aufgerollte Kupferband in die Fläche bringt, ist das eigentliche Herzstück der Modulfertigung und erfolgt mit Hilfe von Spezialmaschinen: darunter ein Folientransportband, ein Jetsystem und optische Kontrollsysteme. Die Systeme hat Odersun zusammen mit den jeweiligen Herstellern genau auf die Bedürfnisse der CISCuT-Zellen zugeschnitten und in eine vollautomatisierte Produktionszelle, den Stringer, integriert: Der Stringer schneidet die Solarzellen in Streifen, legt sie wie Dachschindeln nebeneinander leicht versetzt auf eine EVA-Folie auf und verbindet sie mit Leitkleber untereinander. Die so entstandenen Zellflächen bezeichnet Odersun als »Superzellen«. Ein Modul besteht demnach aus mehreren Superzellen, die sich kundenspezifisch konfigurieren lassen. »Anders als bei substratbasierten Technologien können wir die Breite der Fläche und die Länge der Streifen individuell definieren«, schildert Levermann den entscheidenden Vorteil der Odersun-Technologie. Dazu müssen lediglich die entsprechenden Kenndaten in die Steuereinheit des Stringers eingegeben werden. Die Länge der einzelnen Zellstreifen bestimmt den Strom, die Anzahl der verschalteten Zellen legt die Spannung fest. Als weiteren Vorteil der CISCuT-Technologie nennt Levermann, dass die Module durch diesen Produktionsprozess relativ niedrige Spannungen bei hoher Stromstärke erzielen, was untypisch ist für Dünnschichtmodule, die eigentlich Hochspannungsmodule sind. Das CISCuT-Prinzip erlaubt es, mehr Module in einem String der PV-Anlage zu verschalten, was wiederum die BOS-Kosten senkt.

Dass die gelegten Zellen-Streifen im Stringer exakt verschaltet werden, dafür sorgt ein hochviskoser Leitkleber auf Nickelbasis. Silberbasierte Leitkleber, die weit weniger dickflüssig sind als Nickel-Kleber, kommen aufgrund der chemischen Eigenschaften des Kupferbandes in diesem Fall nicht in Frage. Durch die hohe Viskosität ist der Nickel-Kleber schwer zu verarbeiten und stellt an den im Stringer eingebauten Microdispenser von Vermes hohe Anforderungen: So muss das Jet-Ventil den Kleber in mikrometergenau definierten Punkten auf die Rückseite der Solarzellen applizieren und das in einer für den Serienprozess annehmbaren Geschwindigkeit: Bei Standardmodulen liegt die Legegeschwindigkeit des Stringers laut Levermann immerhin bei 800 bis 1000 mm pro Sekunde, entsprechend schnell muss auch der Mikrodispenser arbeiten. Und genau hier liegt der Knackpunkt, wie Levermann beschreibt: »Im Laborstadium haben wir mit einem Nadeldispenser feine Kleberraupen gezogen. Dieses Verfahren eignet sich aber hinsichtlich Volumen und Geschwindigkeit nicht für hohe Durchsätze. Das Jet-Dispensen ist in diesem Fall das einzige Prinzip, das hochviskose Medien mit der gewünschten Geschwindigkeit applizieren kann.« Der Serienbetrieb in der Odersun-Modulfertigung läuft 7 x 24 Stunden, was zusätzlich eine hohe Qualität und eine entsprechende Wartungsfreundlichkeit der eingesetzten Systeme voraussetzt. Das Jet-Ventil von Vermes eignet sich für Medien bis zu 2.000.000 mPas und punktet technisch vor allem durch den Einsatz von Piezo-Stacks, die gegenüber pneumatischen Ventilantrieben einige Vorteile vorweisen können: Sie sind kräftiger, schneller, leichter und vor allem hochgenau steuerbar. Die Kraft des Piezos wird durch eine ausgeklügelte Umlenkeinrichtung zum Medium übertragen – dadurch kann das Ventil Medien in den höchsten Viskositätsbereichen jetten und erzeugt dabei einen Druck von bis zu 1000 bar. Es öffnet und schließt bei vollem Hub mit bis zu 1000Hz. Die Leitfähigkeit des Klebers wird in einem thermischen Prozess aktiviert, bevor schließlich die Gläser aufgesetzt und die Module mit Rahmen versehen werden.

Jobangebote+ passend zum Thema

- Rolle-zu-Rolle-Fertigung: Mikrodispensen als Schlüsselprozess

- Schlüsselprozess Mikrodispensen

- Kundenspezifische Solarmodule