Maximierte Performance und Sicherheit

Monitoring von Li-Ionen-Akkusätzen

Fortsetzung des Artikels von Teil 1

Wie genau ist genau?

Im Betrieb messen die Überwachungsschaltungen die Spannung jeder Zelle bis zu 100-mal pro Sekunde. Auf der Basis dieser Messungen ermittelt das Ladesystem des Fahrzeugs, an welchem Punkt des Entladezyklus sich jede Zelle befindet - beginnend mit der höchsten Spannung, entlang der charakteristischen Entladekurve. Diese Informationen, zusammen mit Temperatur- und Strommessungen, machen es möglich, die verbleibende Ladung zu berechnen - und damit die aktuelle Reichweite des Fahrzeugs.

Der Entladezyklus einer Zelle ist durch ihre Chemie bedingt. Die Chemie von Li-Ionen-Zellen hat in den letzten Jahren solche Fortschritte gemacht, dass die heutigen Zellen eine niedrigere interne Impedanz und ein wesentlich besseres Lebenszyklusverhalten aufweisen. Die Verbesserungen der chemischen Konsistenz haben auch die Entladekurve abgeflacht. Daraus resultiert, dass die neueste Generation der Überwachungsbausteine eine größere Genauigkeit bereitstellen muss, um die kleineren Änderungen im Verlauf der Entladekurve zu messen.

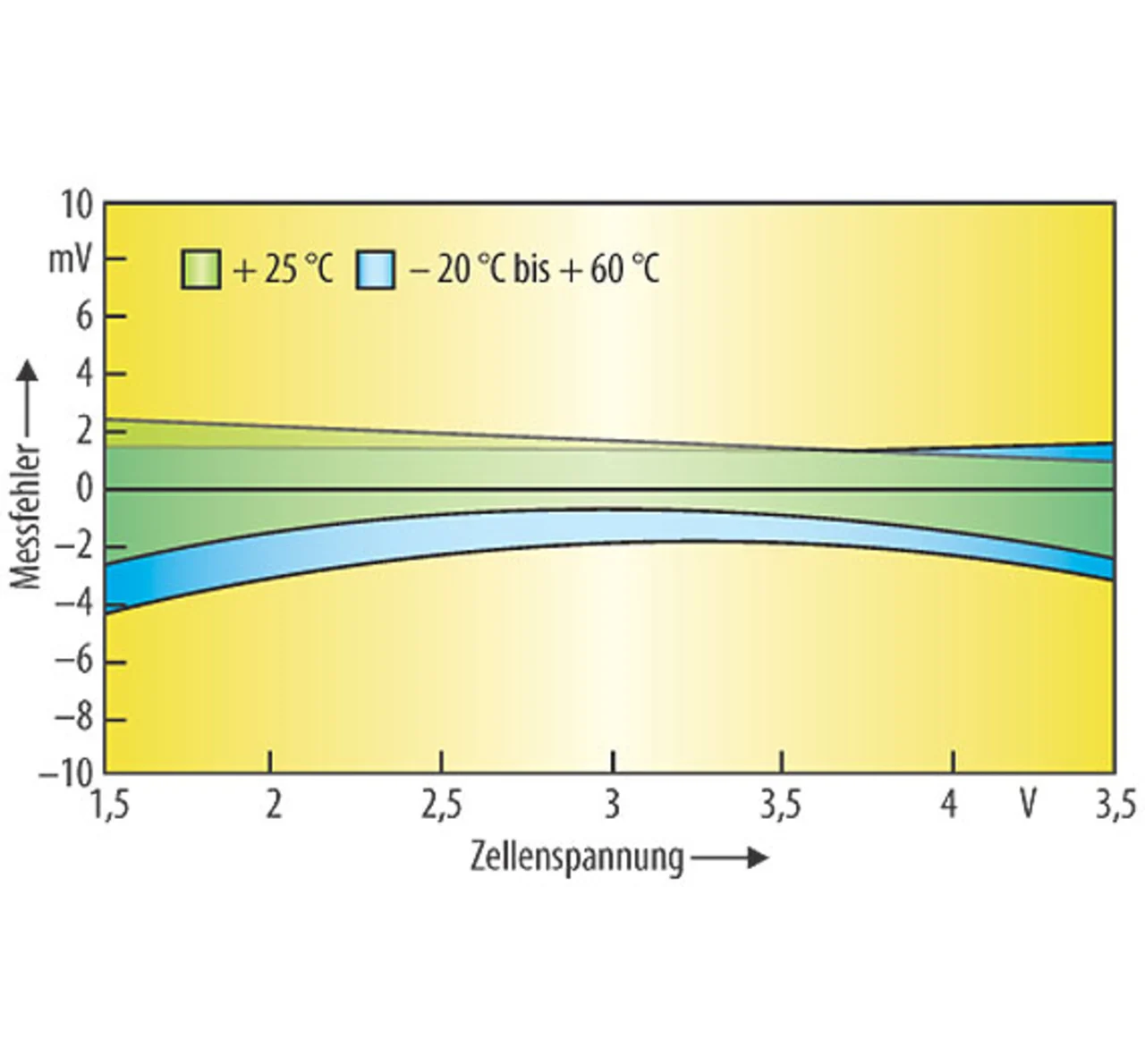

Der Verlauf der Entladekurve zeigt die in einer Zelle gespeicherte Ladung. Deshalb hat die Messgenauigkeit hier einen direkten Einfluss auf die Genauigkeit der Ermittlung der aktuellen Reichweite des Fahrzeugs. So kann z.B. eine Lithium-Ionen-Phosphat-Zelle in der Mitte ihrer Entladekurve einen Spannungsrückgang von nur 1 mV je Prozent der gesamten Ladung zeigen. Das bedingt eine Messgenauigkeit von ±2 mV, um die gesamte Ladung des Ladesystems auf 2 % genau zu berechnen (Bild 2).

Ungleichheiten in der Ladecharakteristik der Zellen komplizieren diese Situation zusätzlich. Mit der Alterung der Zellen nimmt ihre Kapazität ab. Dabei zeigen manche Zellen einen steileren Kapazitätsverlust als andere. Spezifisch können kleine Kurzschlüsse - mit sehr hohem Übergangswiderstand - die Selbstentladung einer Zelle auslösen und ihre Kapazität über der Zeit reduzieren. In einem Akkusatz mit nur einer Zelle würde diese einfach wieder aufgeladen und hätte keinen Verlust an Kapazität. In einem Akkusatz mit mehreren Zellen hingegen führt das auftretende Ungleichgewicht zu einer unvollständigen Aufladung. Wenn etwa eine Zelle des Akkusatzes zu 30 % geladen ist, während die anderen bei 33 % liegen, bleibt bei vollständiger Aufladung des Akkusatzes die schwächere Zelle unterhalb ihrer vollen Kapazität. Mit der Zeit und nach wiederholten Aufladungen wächst diese Ungleichheit immer weiter, und die gesamte Kapazität des Akkusatzes wird signifikant verringert. Die schwächste Zelle im Akkusatz bestimmt die gesamte verfügbare Energie.

Um die maximale Kapazität des Akkusatzes - und somit die versprochene Reichweite des Fahrzeugs - zu erreichen, ist eine Symmetrierung der Zellen erforderlich, damit alle Zellen dieselbe Ladung haben. Zum Ladungsausgleich der Zellen müssen die Monitoring-Schaltungen die Messwerte der einzelnen Zellen an einen Mikrocontroller senden. Dieser legt mit einem Symmetrierungs-Algorithmus die optimale Ausgleichsstrategie fest. Vor dem Laden des Akkusatzes veranlasst der Mikrocontroller, dass die Überwachungsschaltungen Systeme zuschalten, die von den höchst aufgeladenen Zellen Ladung abschöpfen. Daraufhin können alle Zellen zu 100 % geladen werden.

Diagnose, Kommunikation, Sicherheit

Der Aufbau heutiger Li-Ionen-Zellen macht sie viel sicherer, als sie es in der Vergangenheit waren. Trotzdem ist es wichtig, sie richtig zu managen und jedwede Fehler im Akkusystem sofort aufzudecken. Die Überwachungsschaltungen müssen die Zellen permanent auf Erscheinungen wie Über- und Unterspannung sowie Übertemperatur checken. Außerdem müssen sie die Systemintegrität, wie adäquate Pegel der Versorgungsspannung, sicherstellen und auf offene Monitoring-Verbindungen prüfen.

Die Detektion eines Fehlers löst eine Kommunikation aus und setzt ein logisches Fehlersignal am Ausgang der Überwachungsschaltung. Optional kann das Monitoring bei bestimmten Fehlermeldungen auch auf automatische Systemabschaltung eingestellt werden. Eine sofortige Abschaltung kann bei bestimmten Fehlerarten auch ohne Intervention des Mikrocontrollers erfolgen. Die spezifische Reaktion auf unterschiedliche Fehlerarten lässt sich so programmieren, dass die Fahrzeughersteller entsprechende Auswahloptionen für bestimmte Export-Destinationen im Weltmarkt vorsehen können.

Da die Überwachungsschaltungen ihre Fehlermeldungen sowohl untereinander - zum Abschalten des gesamten Systems, falls nötig - als auch mit dem Mikrocontroller kommunizieren müssen, zählt die Kommunikation zu den kritischen Fähigkeiten des Akkumanagementsystems. Standard-CAN- oder SPI-Schnittstellen ermöglichen eine sichere Kommunikation mit dem Mikrocontroller. Doch die Verwendung einer solchen Schnittstelle zwischen allen Überwachungsschaltungen brächte einen unnötigen Aufwand. Ein CAN-Interface plus Isolator kostet einige US-Dollar pro Überwachungsschaltung. Ein speziell ausgelegtes Interface erledigt diese Aufgabe für einen Bruchteil dieses Betrags.

Die beste Lösung ist ein Zweidraht-Interface im Daisy-Chain-Prinzip, das mit differenziellen Signalen arbeitet und so konfiguriert ist, dass es die Empfindlichkeit gegenüber Transienten wie in traditionellen Schnittstellen vermeidet. Die Frage ist allerdings, was geschieht, wenn eine Überwachungsschaltung selbst eine Fehler- bedingung entwickelt. Die Sicherheits-Spezifikation nach ISO 26262 zielt auf die Abdeckung dieser Situation über eine statistische Analyse von einzeln und mehrfach auftretenden Fehlern, um unentdeckte Restfehler auf ein akzeptables Maß zu drücken.

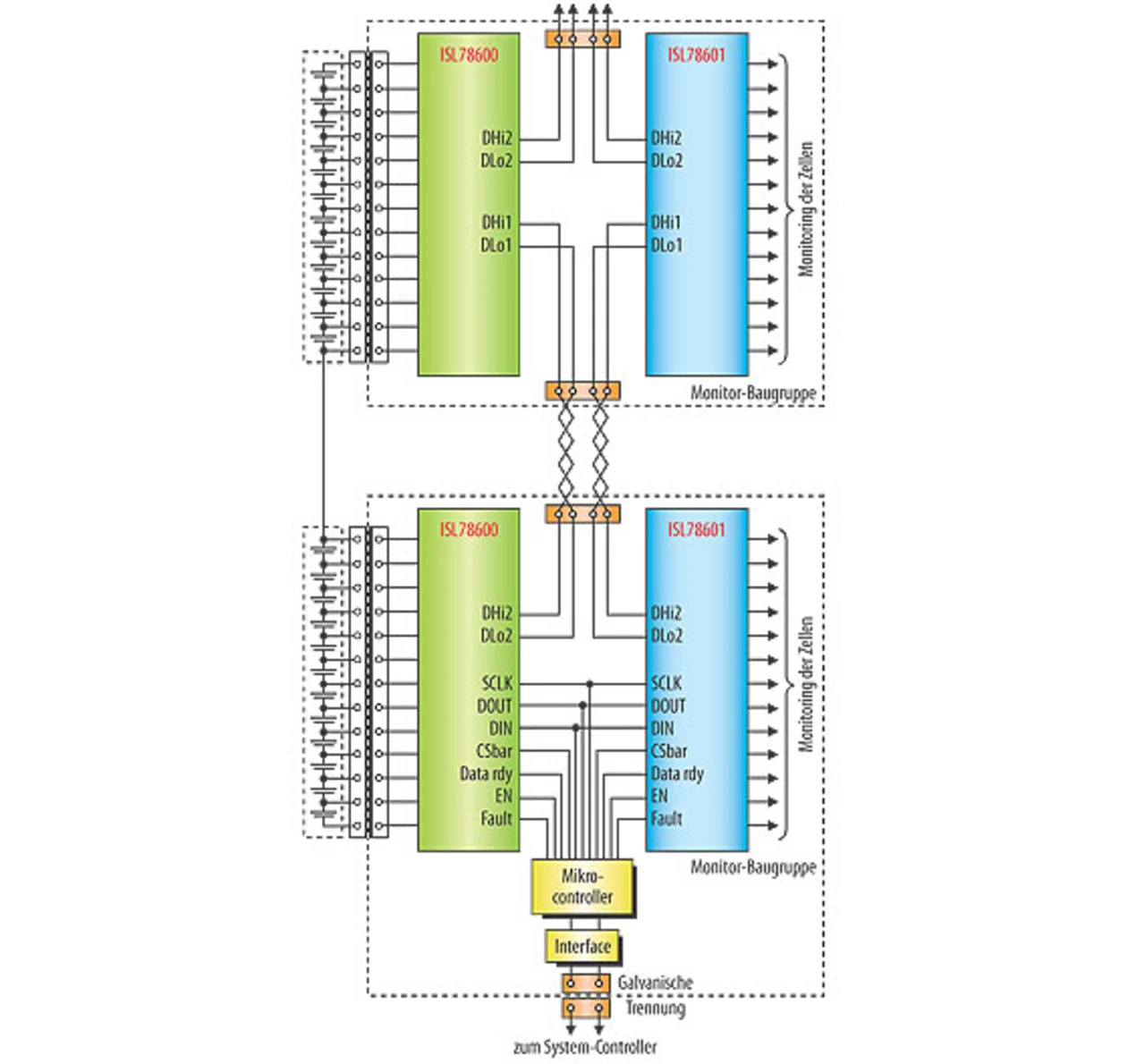

Von der Akku-Elektronik verlangt diese ISO-Spezifikation die Fähigkeit zur Detektion und Dokumentation jedes Fehlers, der die Funktion der Elektronik zur Aufrechterhaltung eines sicheren Zustands gefährdet. So müssen die Über- wachungsbausteine sicherstellen, dass die Messung der Zellenspannung jederzeit auf vordefinierte Limits hin genau erfolgt. Außerdem müssen Kurzschlüsse in Komponenten erkannt werden, die durch exzessive Wärmedissipation Schäden hervorrufen könnten. Die Überwachungs- schaltungen müssen somit ihre eigenen Fehlerbedingungen diagnostizieren und, falls nötig, die vorgesehenen Aktionen ausführen (Bild 3).

Der Baustein ISL78600 von Intersil ist der erste einer neuen Generation von Monitoring- und Symmetrierungs-ICs für Li-Ionen-Zellen, die die Anforderungen der aktuellen elektrischen und hybrid-elektrischen Fahrzeuge erfüllen. Mit integriertem 14-bit-A/D-Umsetzer und State-of-the-Art-Eingangs-Auslegung bringt der Baustein die benötigte Genauigkeit, um die höchstmögliche Leistung der neuen Li-Ionen-Chemie zu ermöglichen. Seine integrierten System-Monitoring- und Diagnose-Funktionen sorgen für sicheren und zuverlässigen Einsatz.

Sie filtern die Fehlermeldungen und verhindern so falsche Alarme. Mit diesen sicherheits-relevanten Fähigkeiten ist der ISL78600 als Stand-alone-Bauteil zum Automotive Safety Integrity Level (ASIL) C kompatibel.

Der Autor

| Christian Köhler |

|---|

| studierte Elektrotechnik an der TU Dresden und arbeitet seit 2007 als Field Applications Engineer bei Intersil. Schwerpunkte der derzeitigen Tätigkeit: Überwachung von Li-Ionen-Batterien, Automotive Infotainment und High-Power-DC/DC-Produkte. |

ckoehler@intersil.com

- Monitoring von Li-Ionen-Akkusätzen

- Wie genau ist genau?