Minigeneratoren

Energy Harvester zur netzunabhängigen Stromversorgung

Energiegewinnung aus der Umwelt oder durch die Bewegung oder die -Physiologie von Lebewesen wird unter dem Begriff Energy Harvesting geführt. Mithilfe der gewonnenen elektrischen Energie können energie-autarke Systeme, wie Sensorknoten oder intelligente Implantate, ohne Batterien betrieben werden. Welche Techniken in Form von entsprechenden Harvesting-Elementen am Markt verfügbar sind und für welche Einsatzgebiete sie sich eignen, wird in diesem Beitrag behandelt

Wind-, Wasser- und Sonnenenergie werden bereits seit Jahrtausenden geerntet. Wenn man so will, ist das Energy Harvesting, was mitunter auch als Energy Scavenging bezeichnet wird - deshalb im Prinzip nichts Neues, sondern vielleicht nur ein zugkräftiger Sammelbegriff für altbekannte Verfahren. Bei genauerer Betrachtung ist dem jedoch nicht so, denn mit Energy Harvesting ist im Zusammenhang mit der Mikroelektronik das Micro Energy Harvesting (MEH) gemeint, wo vergleichsweise geringe Energiemengen zum Betrieb elektronischer Schaltungen ausreichen müssen. Das primäre Ziel ist dabei nicht in erster Linie, möglichst viel Energie zu ernten, sondern dass eine bestimmte Anwendung mit der zur Verfügung stehenden Energie effektiv betrieben werden kann

| Quelle | Technik | Leistung | Anmerkung / Anwendung |

|---|---|---|---|

| Akustik (100db) | Piezo | 950 nW/cm³ | kaum erforscht |

| HF-Strahlung | Antenne | <1 μW/cm² | im Nahfeld |

| Licht | Solarzelle | 100 mW/cm² | direktes Sonnenlicht |

| 100 μW/cm² | Kunstlicht | ||

| Luftstrom | Strömungswandler | 1 mW/cm² | Mikropumpe mit 30 I/min |

| Schaltvorgang | Elektrodynamisch | 50 μJ/N | 50 μW EnOcean PTM-200-Modul |

| Temperatur | Thermogenerator | 60 μW/cm2 | Standard-Element |

| 710 μW/cm² | Micropelt-Element, bei 3 K Temperaturdifferenz | ||

| Vibration | Piezo | 4 μW/cm² | menschlich im Hz-Bereich |

| 800 μW/cm³ | maschinell im kHz-Bereich |

Für die Erzeugung elektrischer Energie aus der Umgebung eigenen sich mehrere Wandler-Prinzipien, die unterschiedliche Quellen nutzen und sich in der erziehbaren Leistungsdichte unterscheiden.

Entscheidend für die Wahl eines geeigneten Harvesting-Prinzips ist die Umgebung, in der das System arbeiten soll. Die unterschiedlichen Energiequellen wie Licht, Vibration oder Temperatur müssen im entsprechenden Umfeld in ausreichendem Maße zur Verfügung stehen. Die Energiewandler-Techniken, von denen die wichtigsten in der Tabelle angegeben sind, unterscheiden sich in ihren bevorzugten Einsatzgebieten und der damit zu erbringenden Leistung und sind in ihrem jeweiligen Entwicklungsstadium unterschiedlich weit fortgeschritten. Der Forschungsbedarf ist hier auf vielen Feldern noch ganz beträchtlich, insbesondere für die Versorgung von autonom arbeitenden Geräten; vieles funktioniert bisher nur im Labor. Im Folgenden wird deshalb auf diejenigen Energy-Harvesting-Elemente eingegangen, die es in Form funktionierender und käuflich zu erwerbender Produkte gibt und die damit für eigene Entwicklungen nutzbar sind.

Solarzellen

Bei genauerer Betrachtung der möglichen Energiequellen stellt sich schnell heraus, dass die Strahlungsenergie der Sonne die mächtigste Energieressource ist. Somit bieten Solarzellen ein großes Potential.

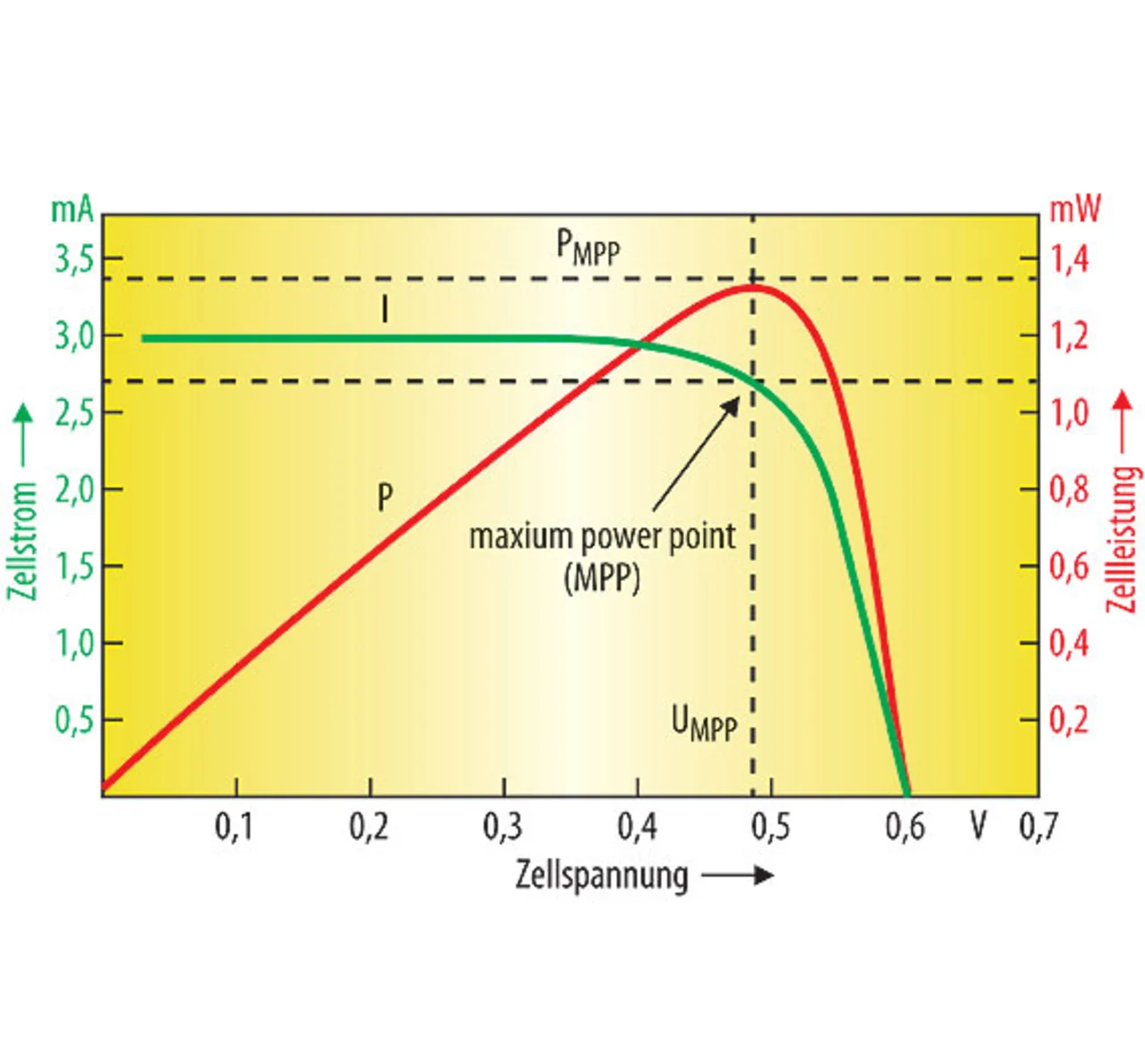

Bild 1 zeigt eine typische Strom-Spannungs-Kennlinie einer Solarzelle. Außerdem ist in dem Diagramm die abgegebene Leistung über der Spannung aufgetragen. Der Maximum Power Point (MPP) der Solarzelle beschreibt den Punkt, bei dem die maximale Leistung erzielt wird. Die Kennlinie einer Solarzelle weist die Eigenart auf, dass das Maximum der Leistung bereits erreicht wird, bevor die Zellenspannung ihr Maximum aufweist, die kontinuierlich mit der Strahlungsintensität ansteigt. Der Strom fällt nach dem Überschreiten des MPP rasch ab, obwohl die Spannung noch ansteigt. Deshalb ist es wichtig, diesen Punkt beim Betrieb einer Solarzelle möglichst einzuhalten. Spezielle Schaltregler erkennen diesen Arbeitspunkt und stellen ihren Betrieb entsprechend ein, wie beispielsweise der LTC3105 von Linear Technology [1].

Zur Charakterisierung von Solarzellen für Außenanwendungen gibt es die Standard Test Conditions (STC [2]), bei denen eine Lichtintensität von 1000 W/m² zugrunde gelegt wird. Die Intensität der Sonneneinstrahlung beträgt auf der Erde 1367 W/m² für eine senkrechte Einstrahlung. Ein vergleichbarer Standard für Innenraumanwendungen, wo die Lichtintensität bei wenigen W/m² liegt, ist bisher jedoch nicht definiert. Somit unterscheiden sich die Referenzbedingungen in den Datenblättern erheblich, was einen Vergleich der Produkte deutlich erschwert.

Die Beleuchtung in Innenräumen erfolgt oftmals mit Leuchtstoffröhren oder vergleichbaren Leuchtmitteln, deren Lichtspektren stark vom natürlichen Sonnenspektrum abweichen. Es hat sich gezeigt, dass herkömmliche kristalline Solarzellen für den Einsatz im Innenraum eher ungeeignet sind, da sie bei schwacher Lichtintensität einen charakteristischen Spannungs-rückgang aufweisen. Bessere Ergebnisse werden mit amorphen (z.B. Sinoar SS3513 [3], Sanyo AM-1815 [4]) oder monokristallinen Solarzellen (z.B. IXYS XOB17 [5]) erzielt, deren maximale interne Quantenausbeute, welche das Verhältnis zwischen einfallenden Photonen und freigesetzten Elektronen angibt, bei einer Wellenlänge von 520 nm liegt und sich mit dem Maximum der Leistungsdichte weißer Leuchtstoffröhren deckt.

Thermogeneratoren

Harvester mit vergleichsweise hoher Leistungsabgabe (Tabelle) sind neben den Solarzellen die Thermogeneratoren. Sie arbeiten unter Ausnutzung des Seebeck- oder des Peltier-Effektes. Zur technischen Anwendung sind zwei elektrische Leiter notwendig, die sich in ihrem Seebeck-Koeffizienten unterscheiden. Werden diese beiden Leiter verbunden, liegt die Funktion eines Thermoelementes oder Thermopaares vor. Typische Materialpaarungen sind Nickel-Chrom/Nickel oder Platin-Rhodium/Platin. Während Seebeck diesen Effekt mit dem ersten Thermoelement präsentierte, gelang Peltier der umgekehrte Vorgang, in dem Temperaturdifferenzen durch das Anlegen einer Spannung erzeugt wurden.

Der so genannte Peltier-Effekt tritt auf, wenn zwei Leiter mit unterschiedlichen Wärmekapazitäten miteinander in Kontakt gebracht werden und durch einen von außen angelegten elektrischen Strom Elektronen aus dem einen Leiter in den anderen fließen. Peltier-Elemente werden traditionell zur Kühlung verwendet und verfügen über eine heiße und eine kalte Seite. Gleichwohl können aber auch Peltier-Elemente umgekehrt aus Temperaturdifferenzen elektrischen Strom erzeugen, sofern sie aus geeigneten Materialien aufgebaut sind.

Für die Versorgung von elektronischen Schaltungen sind die dabei auftretenden Spannungen wie beim traditionellen Seebeck-Effekt jedoch zu gering. Abhilfe ist mit speziellen DC/DC-Wandlern möglich, wie es die Firma EnOcean GmbH mit dem Thermoenergiewandler ECT 310 [6] praktiziert. Dieser DC/DC-Wandler arbeitet bereits ab einer Spannung von 20 mV. Je größer die Temperaturdifferenz, desto höher fällt auch die Spannung bzw. die Energie aus, die der nachgeschalteten Elektronik zur Verfügung gestellt werden kann.

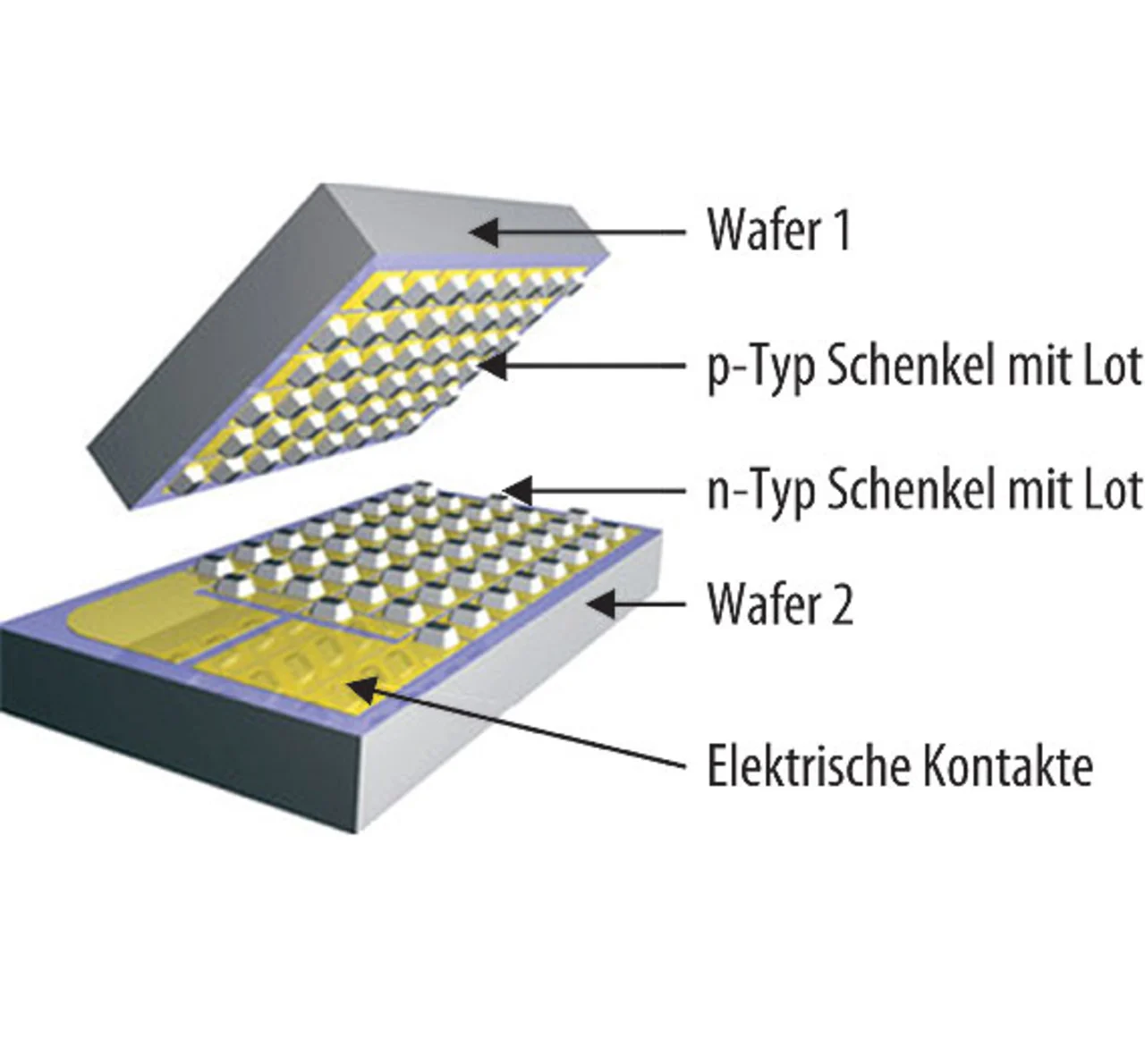

Seit dem Jahre 2006 stellt die Firma Micropelt aus Freiburg Thermogeneratoren (TEG) her, die eine etwa 400-fach höhere Spannung pro mm² als herkömmliche Seebeck-Elemente erzeugen. Die Thermogenerator-Chips bestehen aus zwei mikrostrukturierten Dünnschichten, die miteinander verlötet sind (Bild 2).

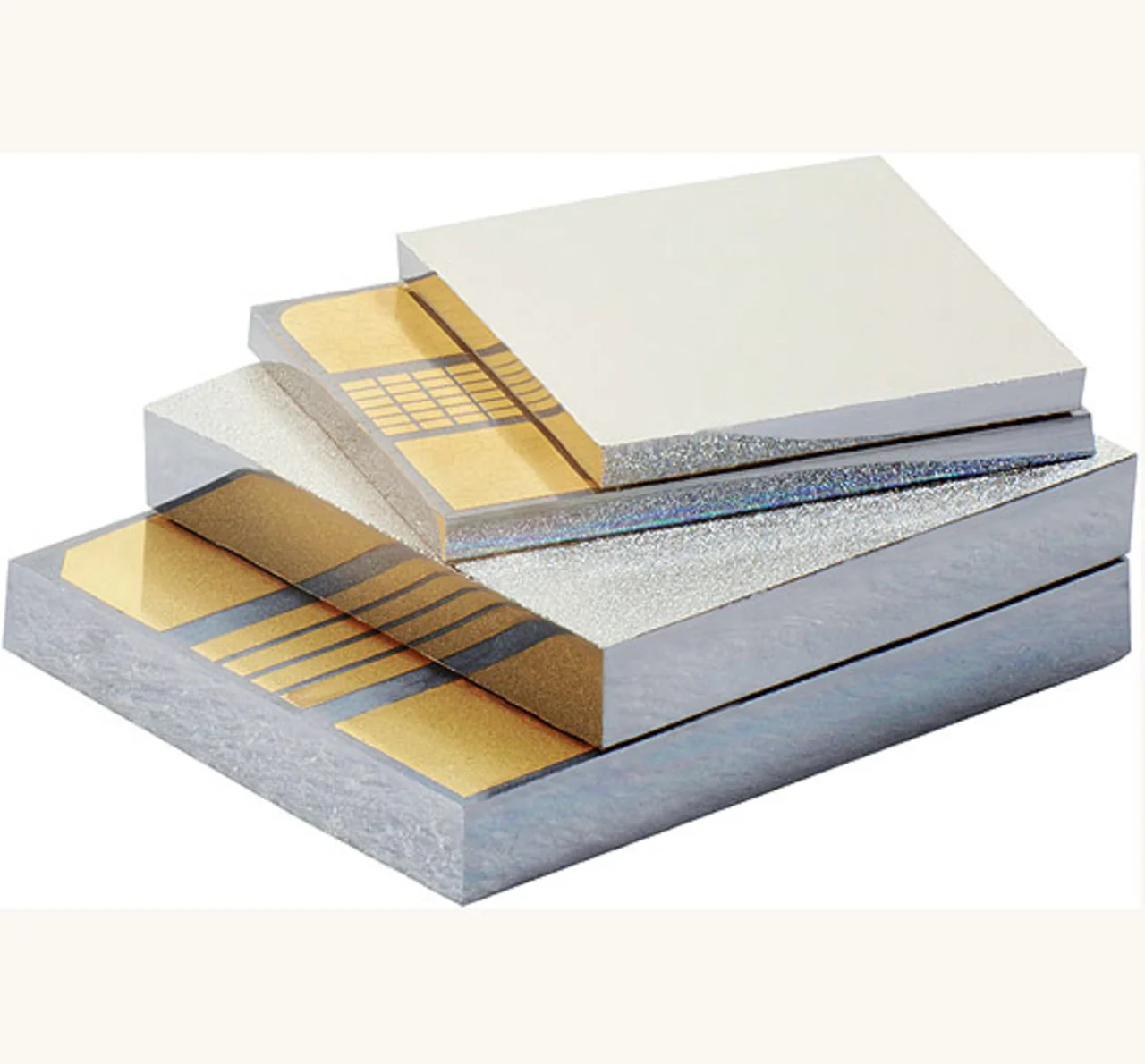

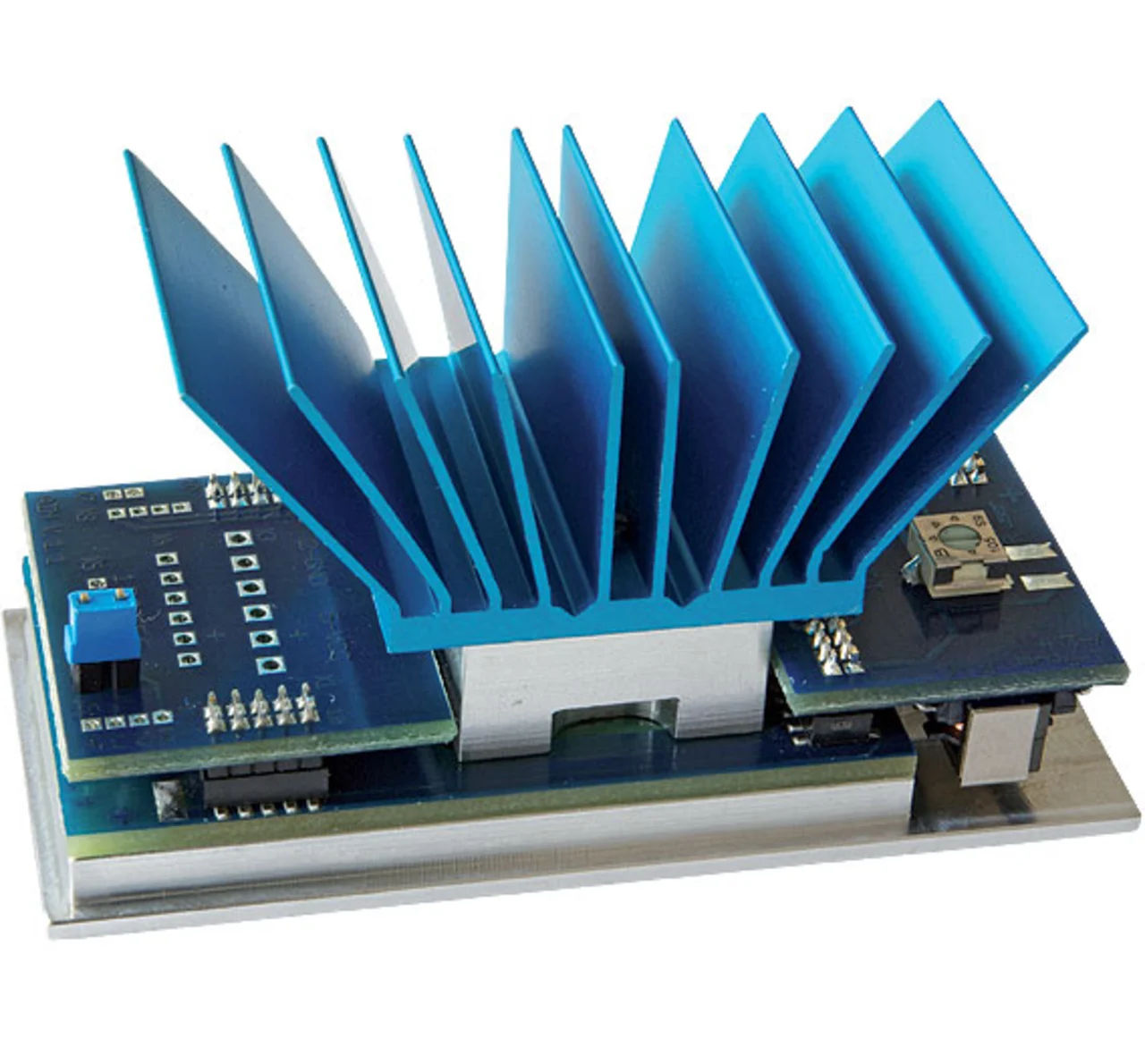

Mit kleinsten Strukturen von 35 μm sind bis zu 100 Thermopaare pro mm2 möglich. Das entspricht der 50- bis 100-fachen Packungsdichte von herkömmlichen Elementen. Micropelt bietet die Thermogeneratoren einzeln an als Chip [7] und fertig konfektioniert auf einem Modul (TE Power One [8], TE Power Node) als Evaluations-Kit [9], das auf einer Aluminium-Sockelplatte mit einer Platine, Thermoblock und Kühlkörper montiert ist (Bilder 3 und 4).

Auf die Platine lassen sich verschiedene Module stecken, z.B. ein DC/DC-Wandler-Modul, welches die vom TEG gelieferte Spannung (ab 300 mV) auf 1,6 V bis 5 V wandelt - einstellbar per Potentiometer. Damit ist es möglich, die Ausgangsspannung des Thermoelement-Energy-Harvesters auf den Wert einzustellen, der zum Betrieb der zu versorgenden Elektronik (Last) benötigt wird.

Der TEG des Moduls selbst ist lediglich 3,3 mm × 4,2 mm (14 mm2) groß und liefert eine Thermospannung von ca. 100 mV pro 1 Kelvin Temperaturdifferenz. Zwei Pt100-Temperatursensoren messen die Temperatur auf der heißen und der kalten Seite des Power-One-Moduls, die Differenz davon entspricht der nutzbaren Energie.

Mithilfe einer Funk-Sensor-Platine, die ebenfalls auf das Modul aufsteckbar ist, können die Messwerte zu einem USB-Empfänger übertragen (eZ430-RF2500 von Texas Instruments [10]), der an einen PC angeschlossen wird, und dort mit dem Programm (TE Power Scope von Micropelt) visualisiert werden. Auf der Funk-Sensor-Platine und ebenfalls im USB-Empfänger arbeiten ein MSP430-Mikrocontroller sowie ein CC2500-Transceiver von Texas Instruments.

- Energy Harvester zur netzunabhängigen Stromversorgung

- Elektrodynamische Wandler

- Energie aus HF-Strahlung

- Literatur und Autor