OLED on CMOS

Optoelektronische Bauelemente mit integriertem Lichtemitter

Fortsetzung des Artikels von Teil 1

Leistungsfähigkeit: Verbesserungen noch zu erwarten

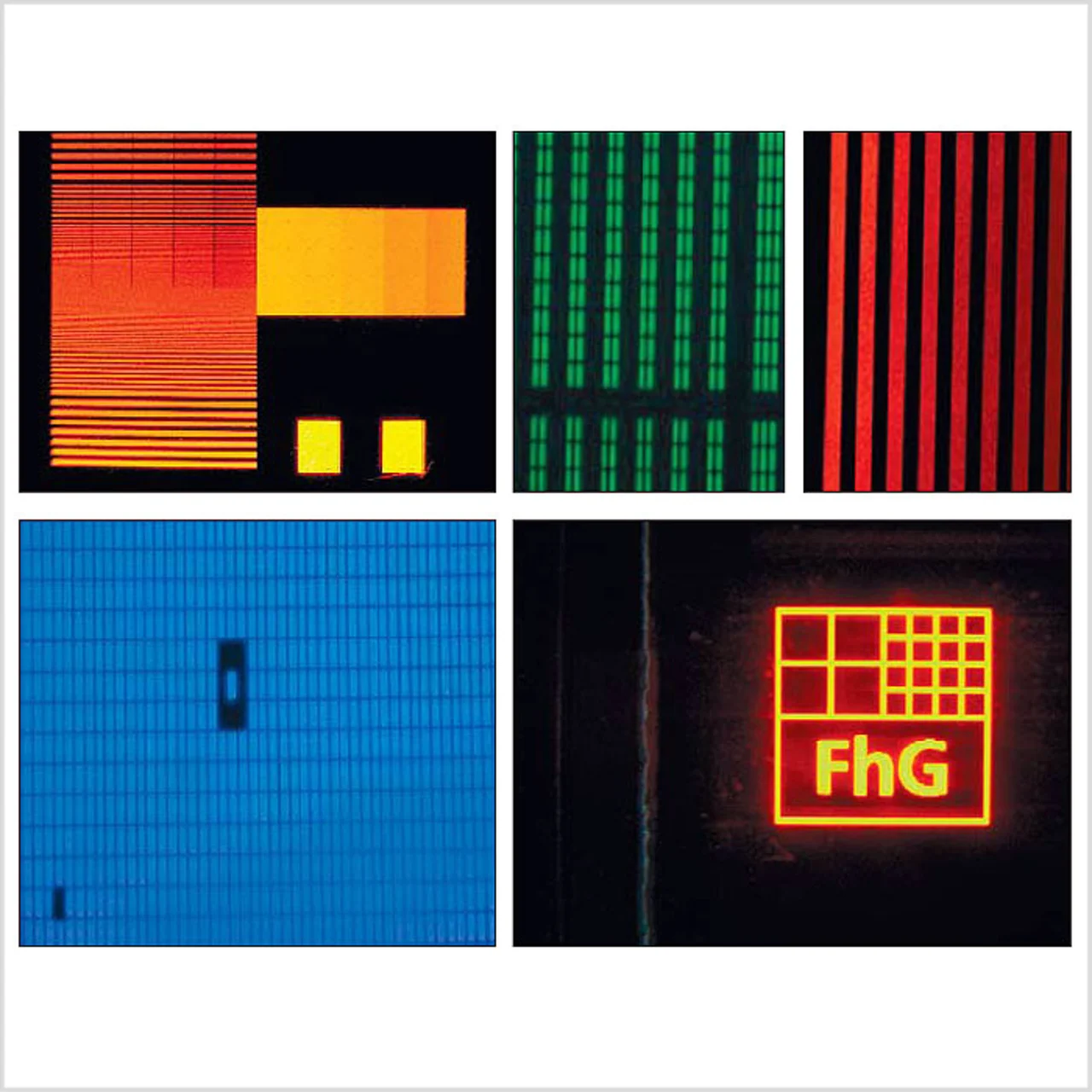

Verschiedene mikrostrukturierte Testsubstrate (Bild 3) mit Pixelgrößen von etwa ca. 10 x 30 μm2), basierend auf Foundry-CMOS-Prozessen mit Strukturen von 0,6 μm, 0,35 μm und 0,18 μm, wurden am Fraunhofer IPMS mit orange, rot, grün und weiß emittierenden nicht-invertierten PIN-OLEDs mit dotierten Transportschichten versehen (ähnlich zu den in[4] beschriebenen).

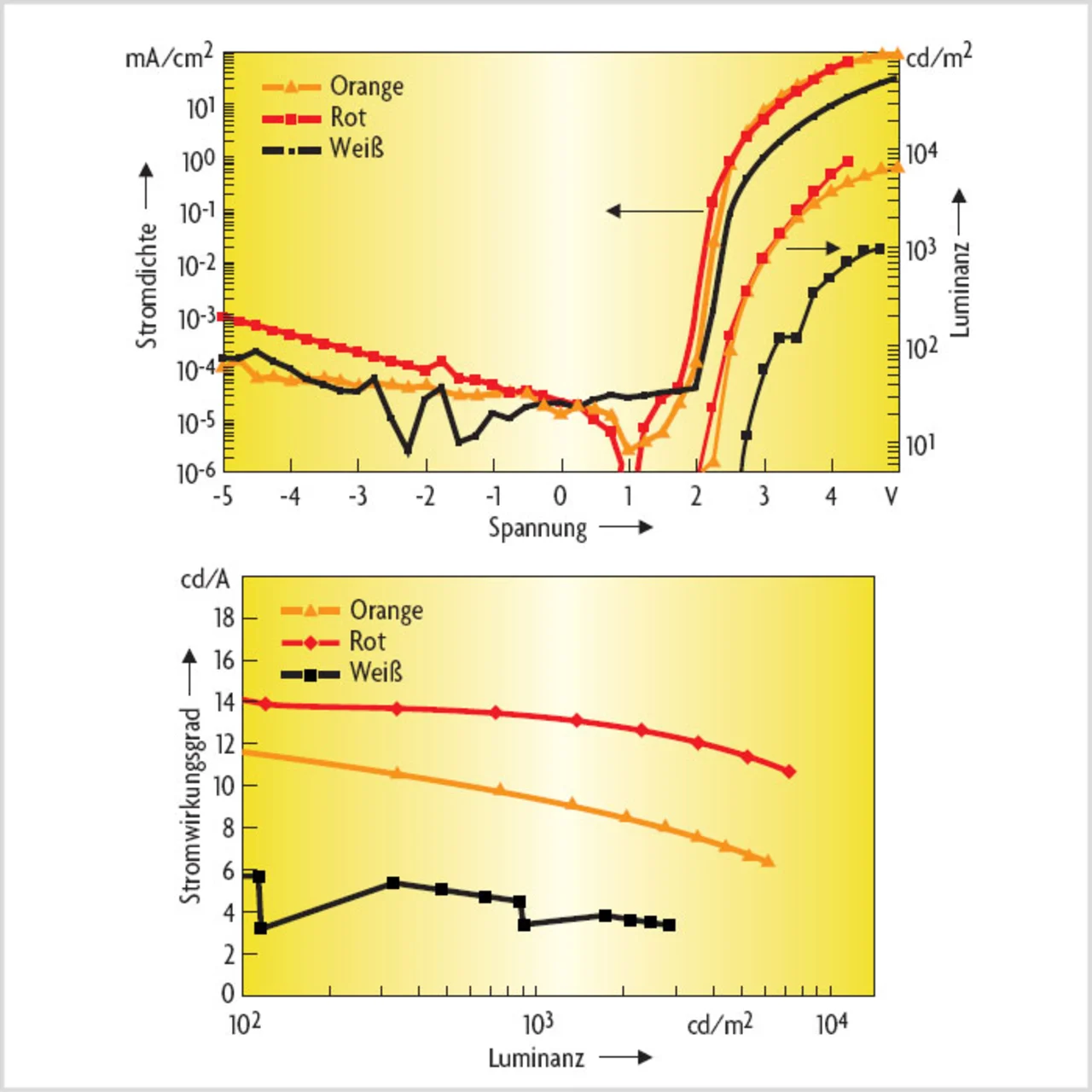

Als Top-Elektrodenmaterial diente Ytterbium. Die gemessenen LIU-Kurven (Lumineszenz, Strom, Spannung) und die Stromeffizienz zeigt Bild 4. Für monochrome Emitter ergeben sich Spannungen von etwa 2,5 V bei einer Leuchtdichte von 100 cd/m² bzw. etwa 3,3 V bei 1000 cd/m².

Für den weißen Emitter ergeben sich 3,2 V bei 100 cd/m² bzw. 4,7 V bei 1000 cd/m² (siehe Tabelle). Die orangefarbigen »OLEDs on CMOS« erreichen bei 1000 cd/m2 derzeit eine Lebensdauer von mehr als 10 000 Stunden. Wird das zurzeit verwendete Top-Elektrodenmaterial (Yb) durch ein leitfähigeres Material ersetzt (z.B. Ag), ist eine weitere Verbesserung der Parameter zu erwarten.

| Farbe | Spannung bei 100 cd/m² | Spannung bei 1000 cd/m² | Stromeffizienz bei 100 cd/m² |

|---|---|---|---|

| Rot | 2,4 V | 3,1 V | 14,1 cd/A |

| Orange | 2,5 V | 3,2 V | 11,6 cd/A |

| Grün | 2,6 V | 3,5 V | 9,6 cd/A |

| Weiß | 3,2 V | 4,7 V | 5,7 cd/A |

Spannung und Stromeffizienz verschiedener OLED-Stacks auf CMOS.

Anwendungen

Bislang wurde »OLED on CMOS« ausschließlich für Mikro-Displays angewandt[5, 6]. Darüber hinaus ergeben sich jedoch vielfältige Anwendungen für optoelektronische Sensoren, bei denen effiziente OLED-Emitter, »Low cost«-Materialien und kostengünstige Volumenfertigung mit Silizium-Photodetektoren und integrierter CMOS-Schaltung kombiniert werden.

Dazu ist die Integration von mikrooptischen Komponenten zur Auskopplung, Strahlformung oder Abbildung sinnvoll. Anwendungen sind etwa Ein-Chip-Optokoppler, Lichtschranken (z.B. Reflexkoppler), optische Sensoren mit integrierter Beleuchtung (z.B. Fluss-Sensor und Farb-Sensor) sowie »Chip to Chip Interconnects« beziehungsweise »Chip to Board Interconnects«[7].

Andererseits können die bekannten (uni-direktionalen) Mikro- Displays mit dieser Technik um neue Eigenschaften erweitert werden, indem neben der Display-Matrix eine Kamera-Matrix integriert wird. Das Display kann so gleichzeitig »sehen«, es wird »bi-direktional«[8].

Opto-Sensorik

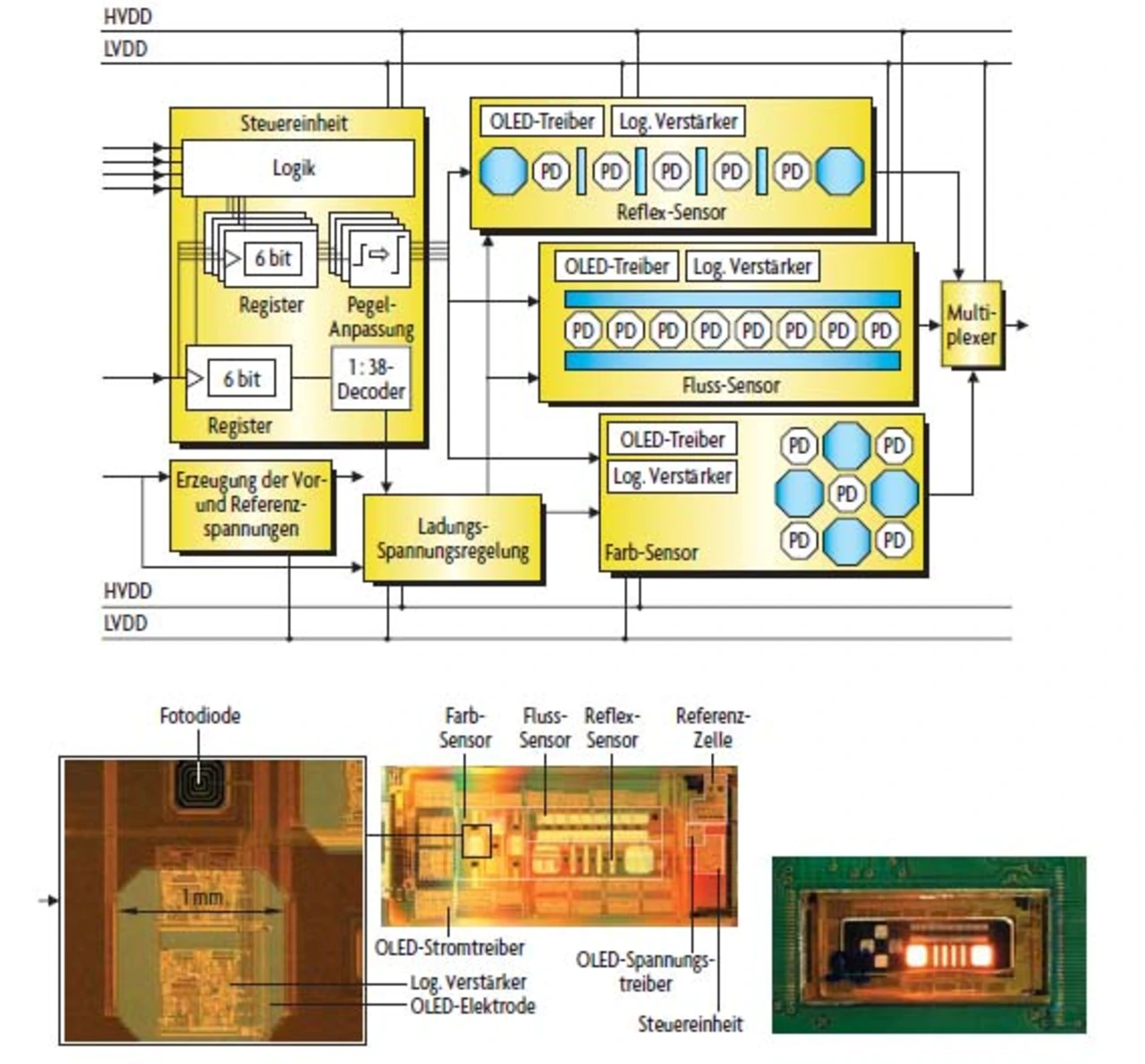

Drei verschiedene Sensor-Typen wurden am Fraunhofer IPMS in einem ersten »OLED on CMOS«-Demonstrator-IC vereinigt (Bild 5): ein Reflex-Sensor (z.B. für Photo-Plethysmographie/optische Blutpulserfassung), ein Partikel-Fluss-Sensor sowie ein Farb-Sensor. Die Größe des gesamten Sensors beträgt 10,5 x 3,5 mm².

Der Chip wurde im 1,0-μm-CMOS-Prozess einer kommerziellen Silizium-Foundry gefertigt, das »OLED Post Processing« erfolgte in der Fertigungslinie des Fraunhofer IPMS.

Anwendungen des Mikro-Displays

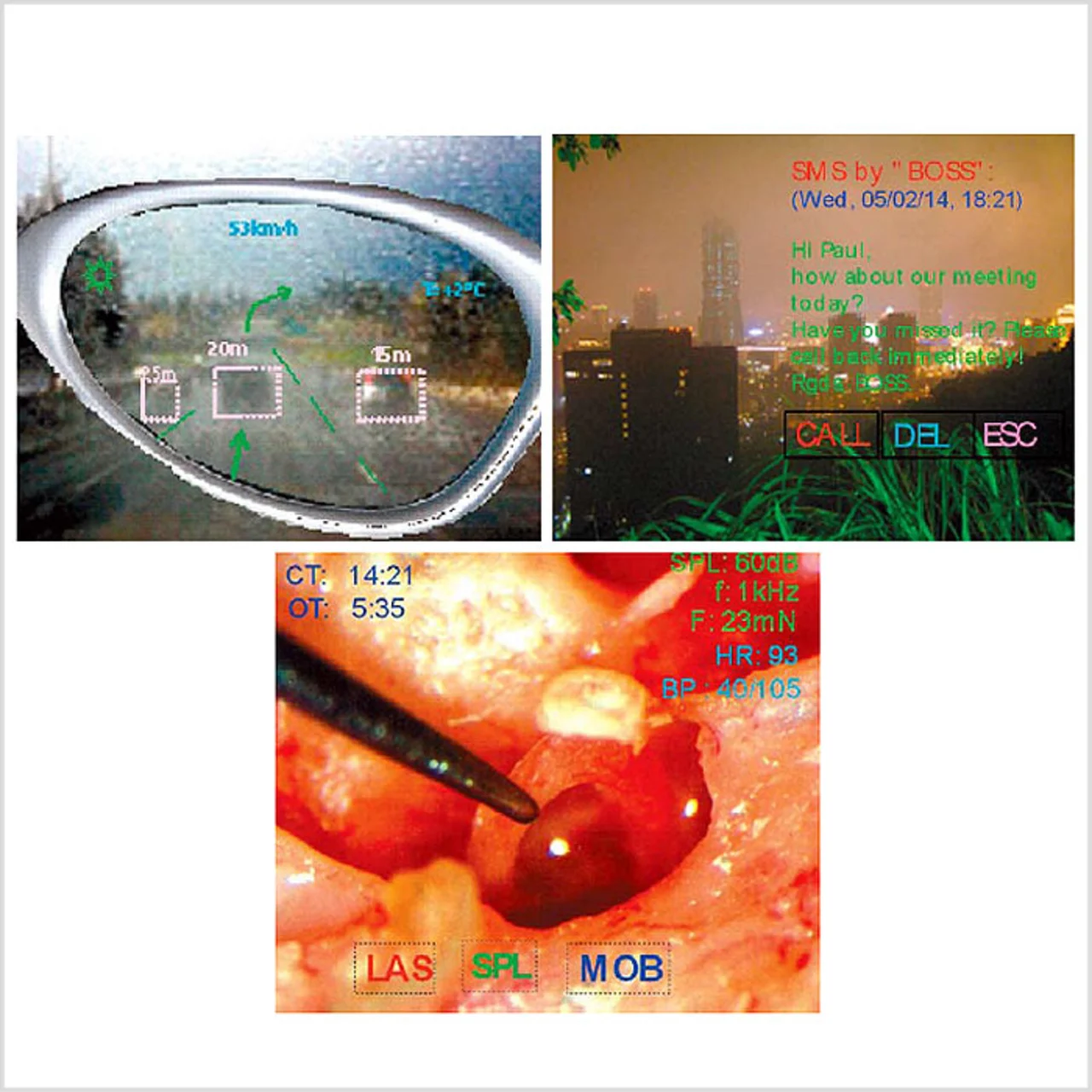

»OLED on CMOS«-Mikro-Displays lassen sich vorteilhaft in »Near To Eye«-Anwendungen (NTE) wie Kamera-Suchern oder »Head Mounted Displays« (HMD) verwenden. Besonders in »See-through HMDs« für »Augmented Reality«-Anwendungen (AR) ist es hilfreich, wenn der Nutzer ohne Zuhilfenahme von Händen oder Stimme ausschließlich per Augensteuerung mit dem Bildinhalt interagieren kann. Dafür bietet sich eine im Mikro-Display verschränkt integrierte CMOS-Kamera an.

Die Verbindung eines »Aktive Matrix«-OLED-Mikro- Displays (AM-OLED) mit integrierter Kamera bietet eine Lösung bei geringstem Gewicht und kleinster Baugröße für ein »bi-direktionales« Mikro-Display (»OLEDCam«). Dies kann als visuelles I/O-Gerät für mobile und persönliche Informationssysteme (PIM) dienen.

Ein erster Demonstrator eines bi-direktionalen Mikro-Displays wurde in einem IPMS-CMOS-Prozess mit nachfolgender OLED-Beschichtung realisiert[9]: Das Display hat eine Auflösung von 40 x 32 Pixel, die zwischen die Display-Pixel integrierte Kamera-Matrix eine Auflösung von 20 x 16 Pixel. Ein zweiter Demonstrator mit einer einer Display-Auflösung von QVGA befindet sich in Entwicklung.

Künftige Anwendungen[10] erstrecken sich auf mobile Kommunikation (Anbindung an ein Smart Phone), Industrie (worker assistance), Medizin (Chirurgie, Bildgebung), Sicherheit und Katastrophenschutz (Bild 7), barrierefreies Handeln, Transport und Tourismus (Fahrerassistenz, Touristen- Information)[11].

Das Fraunhofer IPMS arbeitet in mehreren Projekten an Technologie und Applikation von OLED on CMOS. Dies umfasst auch die Entwicklung eines OLED-Mikro-Displays für HMD- und Mikro-Projektion in einem EU-Projekt[12] und eines hochauflösenden bi-direktionalen OLED-Mikrodisplays einschließlich »See-through«-Optik, Augenverfolgung und AR-Anwendung in einem Verbundprojekt der Fraunhofer-Gesellschaft[13]. Die Opto-Sensorik wird in Anwendungen wie Foto-Plethysmographie, Farb-Sensorik und integrierte Optokoppler weiterentwickelt.

- Optoelektronische Bauelemente mit integriertem Lichtemitter

- Leistungsfähigkeit: Verbesserungen noch zu erwarten

- Literatur und Autoren