HMI-Design

HMI-Entwurf komplexer verteilter Systeme

Fortsetzung des Artikels von Teil 3

IIoT in Edge und Cloud: HMI zur Automatisierung

Das McKinsey Global Institute hat ermittelt [2], dass mit IoT-Anwendungen in Fabrikumgebungen – die einen erheblichen Anteil am Industrial Internet of Things (IIoT) ausmachen – im Jahr 2025 eine Wertschöpfung von 3,7 Billionen US-Dollar möglich ist. Dies zählt ca. ein Drittel des gesamten von McKinsey geschätzten potenziellen wirtschaftlichen Wertes des Internets der Dinge.

Unternehmen im Bereich Industrieautomatisierung haben zahlreiche Möglichkeiten, aus dem IIoT wirtschaftlichen Nutzen zu ziehen, z. B. indem sie mithilfe von verbundenen/Edge-Geräten intelligente Fabriken und umfassende Gebäudeautomatisierung ermöglichen. Diesen Unternehmen stellen sich jedoch Herausforderungen: Es gibt immer mehr verbundene Geräte, die zunehmend mehr Daten erzeugen, was wiederum noch komplexere Softwareanwendungen nach sich zieht. Dies bedeutet, dass sich die Umgebung, einschließlich der Geräteinfrastruktur sowie der Anwendungskomplexität und -entwicklung, in exponentiell beschleunigtem Tempo ändert.

Die Komplexität wird durch die starke Zunahme neuer Anforderungen, z. B. Unterstützung neuer Protokolle, Bedarf an Visualisierung und Diagrammen, Nachfrage der Kunden nach Internationalisierung, Touchscreens und virtuellen Tastaturen, leicht verständlichen Instrumententafeln und Fernzugriff über Browser, gesteigert. Alle diese Funktionen werden durch zahlreiche Marktentwicklungen vorangetrieben, die das Look-and-feel industrieller Anwendungen sowie ihr Design und ihre Fertigung beeinflussen.

Herkömmliche HMIs waren eigenständige Terminals. Neue HMIs hingegen sind derart vorkonfiguriert, dass sie Daten in die Cloud oder in eine lokale Lösung übertragen - das IIoT liefert die Konnektivität für die Quellen dieser Berührungspunkte (z. B. Fabriken, Maschinen und Geräte). Mit der durch HMIs erschlossenen, die Produktion eng zu überwachen und auf veränderliche Produktionsanforderungen zu reagieren, lassen sich die Effizienz erhöhen und Ausfallzeiten verringern.

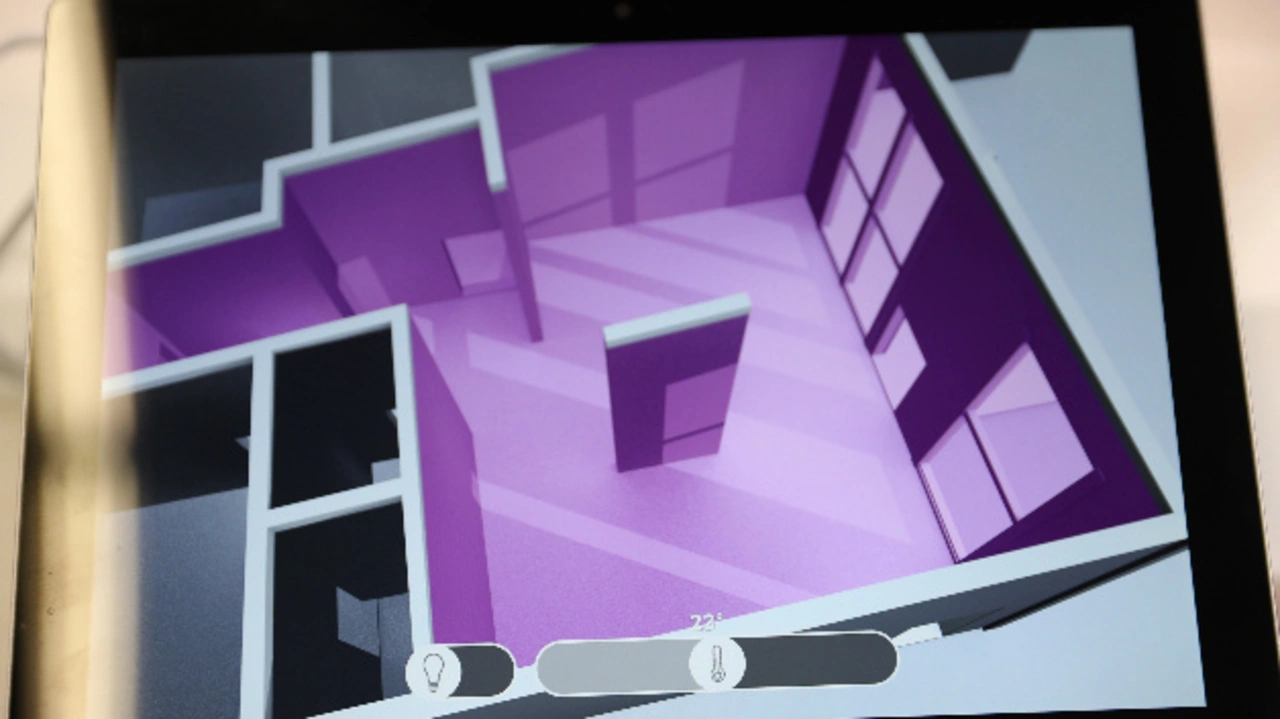

Eine gut konzipierte HMI-Lösung erhöht nicht nur die Produktivität des Bedieners, sondern bietet auch Einblick in das System, um die Maschine zu steuern oder instand zu halten – hervorragende Beispiele hierfür sind Alarme/Warnungen und die Fernsteuerung von Klimaanlagen (Bild 3). HMIs müssen außerdem intuitive Visualisierungsfunktionen bieten und sich mit anderen Komponenten in der Werkshalle vernetzen lassen, da nur dann die Arbeitskräfte vollständigen Einblick in alle IIoT-Maschinen der Fabrik erhalten können.

Wie bereits erwähnt, kann eine End-to-End-Softwarelösung für die HMI-Entwicklung viele Funktionen ermöglichen, die von Unternehmen im Bereich Industrieautomatisierung gewünscht werden. Um dies zu verdeutlichen, werden im Folgenden einige wichtige Überlegungen beschrieben, die Unternehmen im Hinblick auf das IIoT berücksichtigen sollten. Außerdem wird erläutert, wie ein Entwicklungstoolkit für HMIs in der Industrieautomatisierung die Unternehmen unterstützen kann.

- Einfluss mobiler Geräte: Durch die Ausbreitung des Smartphones haben sich die Erwartungen an das Aussehen der Benutzerschnittstelle erhöht –selbst für industrielle Anwendungen. HMIs können Anwendungen mit Touchscreens, Gesten und haptischen Bedienelementen moderner gestalten, Features wie App-Stores unterstützen und helfen, den Fokus lenkende Animationen zu nutzen.

- Geräteintegration und Fernzugriff Viele Hersteller entwickeln Apps für Smartphones/Tablets, die mit ihrer Ausrüstung verbunden werden. Andere Hersteller statten ihre Ausrüstung mit einer reaktionsfähigen Webschnittstelle aus, die einfach auf einem Desktop oder Mobilgerät verwendet werden kann, ohne eine App installieren zu müssen. Diese häufigen Funktionen wecken in den Menschen die Erwartung, ihre persönlichen Geräte für die Kommunikation mit den meisten industriellen Systemen verwenden zu können. HMI-Toolkits ermöglichen die Erstellung der primären Schnittstelle für ein eingebettetes System und die Entwicklung einer mobilen Companion-App mit derselben Codebasis. Diese doppelte Verwendung spart durch Erstellen eines einzelnen Satzes gemeinsamer Bibliotheken nicht nur Zeit, sondern bietet auch ein gemeinsames Look-and-feel.

- Druck auf Time-to-Market: Die Versionszyklen zwischen Updates von Unterhaltungselektronik und mobilen Apps betragen möglicherweise nur Wochen oder Tage. Deshalb tolerieren es die Kunden nur noch selten, sechs Monate oder ein Jahr auf die nächste Version zu warten, in der wichtige Fehler korrigiert oder wesentliche Funktionen hinzugefügt werden. HMI-Toolkits erleichtern die schnelle Erstellung von Prototypen und verbessern den Workflow zwischen Designern und Entwicklern.

- Cloud-Computing: Die Verlagerung von Funktionalität in die Cloud ist ein ständiges Thema für industrielle Anwendungen, und Kunden wünschen sie hauptsächlich aus zwei Gründen:

Sie ermöglicht Fehlerkorrekturen und Funktionsupdates für sämtliche bereitgestellte Hardware gleichzeitig, und

das Migrieren der Daten zur Cloud ermöglicht die gemeinsame Nutzung der Daten an allen Kundenstandorten und -installationen, sodass Probleme im Hinblick auf Synchronisierung und Duplizierung wesentlich reduziert werden. Moderne HMIs können für die Verbindung mit der Cloud vorkonfiguriert werden und HMI-Toolkits bieten Implementierungen für den Zugriff auf die meisten Typen von Cloud-Diensten und -Daten oder Möglichkeiten für die einfache Integration von Cloud-Diensten.

Funktionale Sicherheit: Geräte in der Industrieautomatisierung mit Anforderungen an die funktionale Sicherheit, die außerdem LCD-/OLED-Displays benötigen, werden in vielen Bereichen eingesetzt: Laborautomatisierung, roboterbasierte Fertigung, Gebäudeautomatisierung, Materialprüfungsmaschinen, CNC-Maschinen, Lagerverwaltungssysteme und Förderanlagen sind nur eine kleine Anzahl von Beispielen. Vielen dieser Systeme ist gemeinsam, dass ein Kalibrierungsfehler oder sonstiger Fehler eine schwerwiegende Störung und gefährliches Verhalten verursachen kann, wenn der Fehler ignoriert wird. Deshalb kann eine gut platzierte, markante Fehleranzeige sicherstellen, dass der Bediener angemessene Schritte unternimmt, um das Montageband anzuhalten, die Materialzufuhr auszuschalten oder sonstige Maßnahmen durchzuführen, die erforderlich sind, um kaskadierende Fehler und Personenschäden im Fall eines Gerätedefekts zu verhindern. HMI-Toolkits können Systeme partitionieren. Dadurch werden sicherheitsrelevante Teile vom primären System getrennt, sodass jeder Teil autonom entwickelt werden kann. Dies verringert die Auswirkungen einer Zertifizierung der funktionalen Sicherheit auf die Softwareentwicklung des primären Systems.

Fazit

HMIs haben einen wesentlichen Anteil daran, IoT-Maschinen und -Geräte für Kunden in der Automobilindustrie, im Bereich Industrieautomatisierung und in der Medizinprodukte-Branche funktioneller, benutzerfreundlicher und attraktiver zu machen. Für Unternehmen in diesen Branchen empfiehlt es sich, ein Toolkit für die HMI-Softwareentwicklung zu nutzen und die in diesem Dokument beschriebenen Best Practices anzuwenden. Mit diesem zweigleisigen Ansatz können die IoT-Geräte und -Maschinen ihr nahezu unbegrenztes Potenzial ausschöpfen.

Literatur

[1] https://www.gartner.com/newsroom/id/3598917

[2] https://tinyurl.com/y7dmutgz

- HMI-Entwurf komplexer verteilter Systeme

- HMI-Aufgaben

- Automotive-HMIs

- IIoT in Edge und Cloud: HMI zur Automatisierung