Test von elektronischen Flachbaugruppen

Prüfadapter im Wandel der Zeit

Seit Jahrzehnten ist der In-Circuit-Test ein wichtiger Bestandteil der Baugruppenprüfung. Über diese Zeit hinweg hat sich einiges verändert. Viele Aufgaben sind deutlich vereinfacht worden, was sich letztlich auch im Preis der Prüfadapter niedergeschlagen hat. Eine moderne xy-Bohrmaschine ist daher schon mit vier Adaptern pro Jahr amortisiert.

Nachdem die Firma Reinhardt im Jahr 1979 begann, Funktionstestsysteme für elektronische Flachbaugruppen zu entwickeln, zu produzieren und zu vertreiben, kam es in der Folge teil-weise zu Kundenunzufriedenheit. Eine Untersuchung ergab, dass die verwendeten Prüfadapter die Probleme erzeugten. Daraufhin entwickelte das Unternehmen ab 1989 eigene Prüfadapter, die für die mittlerweile vorhandenen In-Circuit-Testaufgaben ein absolutes Muss waren.

Die Entwicklung beinhaltete mechanische Konstruk-tionen mit einer Art Schublade und den entsprechenden VG-Stecker-leisten für die individuelle Kontaktierung jeder Baugruppe. Um die elektronischen Baugruppen auf dieser schubladenartigen Adapterplatte zu fixieren und zu kontaktieren, entwickelte Reinhardt gefederte Fangstifte.

Ein besonderes, frei justierbares Niederhaltersystem ermöglichte es, die elektronischen Flachbaugruppen auf der Adapterschublade entsprechend einzudrücken und zu kontaktieren. Weil sich das Heraussuchen geeigneter Stellen zum Bohren der Anschlusspunkte aber auch der Fangstifte als sehr zeitaufwändig erwies, entwickelte das Unternehmen eine Software, um aus den fast überall vorhandenen Gerber-Daten, die standardmäßig nur aus Vektoren bestehen, ein komplettes mehrlagiges Layout zu errechnen und es grafisch darzustellen. Damit war es möglich, ein komplettes Layout in vielen Lagen mit den entsprechenden Durchkontaktierungen zu erstellen, um so jeden Leiterbahnverlauf voll darzustellen, auch wenn er durch viele Lagen fortgeführt wird.

Zu dieser Software folgte eine automatische Suche von Kontaktierungspunkten, die über die D-Codes der Gerber-Daten entnommen werden, um sie zu favorisieren oder zu unterdrücken. Damit ließen sich dann Bohrpläne erstellen, wobei Reinhardt die Mitte des Prüf-adapters nutzte und einen automatischen Referenzpunkt erzeugte. Dieser ermöglichte es dann, mit einer XYZ-Bohranlage den Adapter automatisch zu bohren. Des Weiteren wurde die Software so weit optimiert, dass das Unternehmen in der Lage war, Kontaktierungspunkte zu verschieben, um so möglichst mit der Standard-1/10-Zoll-Nadel nahezu alle Netze zu kontaktieren.

Ein mit dieser Software gesteuertes Bohrzentrum erlaubte es, die Adapterschublade in Composite-Technik oder auch FR4-Glasfaser zu bohren. Da das Setzen der Prüfstifte, die in Hülsen eingedrückt wurden, eine weitere, sehr diffizile Aufgabe war, wurden sie mit einem Setzwerkzeug des xyz-Bohrcenters aus einem Magazin, in dem die Nadeln inklusive der Hülse eingesetzt wurden, mit Hilfe von Vakuum herausgenommen und dann gezielt mit einer Genauigkeit von 10 µm bis 20 µm nicht nur in xy-Richtung, sondern auch in der Höhe eingedrückt. So sorgte man dafür, dass die Nadel mit der Hülse absolut senkrecht eingedrückt wurde und so die zu kontaktierende Prüffläche mit höchster Präzision sicher kontaktiert hat.

Bei Reinhardt musste man auch lernen, dass für gewisse Prüfflächen auch andere Kontaktierungsformen der gefederten Kontaktstifte nötig sind. Deshalb wurden das Magazin zweigeteilt und die Möglichkeit geschaffen, Prüfstifte mit Kronen und in zweiter Position Prüfstifte mit scharf geschliffenen Spitzen (Speere) zu verwenden. Seit 1990 liefert das Unternehmen diese Anlagen, wobei die Software kontinuierlich verbessert wurde.

Gerber-Daten sind ja kein Standard, sondern eine Software, die durchaus in Bewegung ist und den verschiedenen Technologien und Handhabungen angepasst wurde. Dadurch sah sich Reinhardt gezwungen, diese Neuerungen in die Software aufzunehmen, um sie in der Adaptererstellung voll nutzen zu können.

Vorteile von »WireWrap«-Verbindungen

Die verwendeten gefederten Kontaktstifte, die sich in den Hülsen befanden, hatten als unteren Anschluss einen WireWrap-Pfosten mit einem Außendurchmesser von 0,63 mm x 0,63 mm, genau wie die WireWrap-Pins der VG-Leisten, die innerhalb der Schubladen fixiert waren, um die Verbindung mit dem Testsystem herzustellen. Nachdem das WireWrap-Verfahren eines der besten Kontaktierungssysteme noch vor dem Löten ist, ist es ideal, die Verbindung zwischen dem Testsystemstecker und den WireWrap-Pins der Prüfstifte damit herzustellen.

Das Verdrahten muss besonders beim In-Circuit-Test gezielt vor sich gehen, das heißt, dass der gefederte Kontaktstift an den richtigen Pin der Steckerleiste gewrappt werden muss. Dieser Prozess ist sehr aufwändig und benötigte früher ein bis zwei Tage für eine Baugruppe mit 300 gefederten Kontaktstiften. Weil Zeit und Geld sehr kostbar sind, kamen früher 64-polige, heutzutage aber 96-polige VG-Leisten zum Einsatz, die an einer Seite bereits die Wrap-Verbindung (etwa 35 cm lange Drähte) und ein offenes Ende haben.

Das Anschließen dieses freien Drahtendes an den WireWrap-Anschluss eines gefederten Kontaktstifts erfolgt wahllos, um diese Aufgabe in kurzer Zeit - sprich zwei Stunden - erledigt zu haben. Infolgedessen musste das Unternehmen die Programmierung für das Testsystem auf dieses Konzept anpassen.

Jobangebote+ passend zum Thema

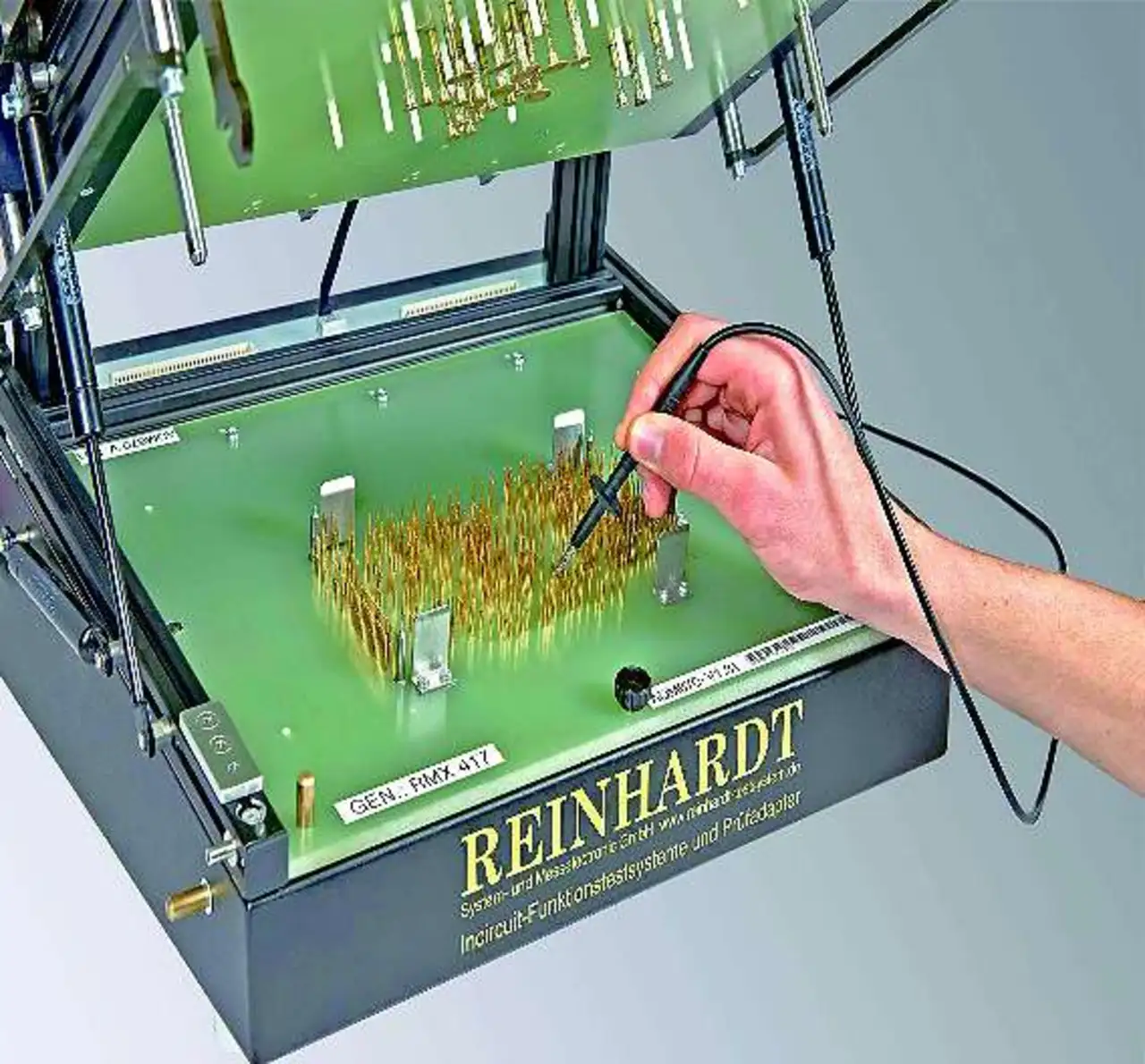

Das heißt, mit Hilfe einer Suchprobe, die standardmäßig zum Testsystem gehört, wird jeder freie Kontaktstift der Adapterschublade vollkommen zufällig verdrahtet (Bild 1). Mit dieser Suchprobe wird man durch die Software des Testsystems geführt.

Nachdem die Möglichkeit besteht, die Baugruppe und deren Testpunkte auf dem Bildschirm vollgrafisch darzustellen und über die Gerber-Daten auch noch das Leiterplatten-Bestückungsbild sichtbar zu machen, lassen sich diese von der Software vorgewählten Punkte einfach mit der Probe berühren, um so systemgeführt in etwa 15 bis 20 Minuten 300 Testpunkte zu identifizieren und einen In-Circuit-Test möglich zu machen.

Da jeder In-Circuit-Testpunkt im späteren Funktionstest auch als Messkanal genutzt werden kann, ist ein großer Teil der Funktionsverdrahtung bereits erfolgt. Es verbleiben nur etwa 20 bis 30 Zusatzverdrahtungen, die jedoch mit entsprechendem Aufwand gezielt zu verdrahten sind, um Netzgeräte, Generatoren, Pulsgeneratoren, Stimulierungskanäle und Logikkanäle zu verbinden.

Diese Verdrahtungszeit nimmt in etwa eine weitere Stunde in Anspruch. Wenn man jetzt das Bearbeiten der Gerber-Daten von typisch 15 bis 20 Minuten plant und das folgende Bohren des Adapters sowie das Setzen der Stifte mit weiteren etwa ein bis zwei Stunden annimmt und danach noch die Verdrahtung für den In-Circuit-Test und den Funktionstest mit dem Lernen der Pins dazurechnet, werden noch einmal zwei bis zweieinhalb Stunden fällig. Zusammen ergibt das etwa fünf Stunden, wobei der Prüfadapter im eigenen Hause erstellt und dadurch die Kommunikation mit einem Dienstleister, der Prüfadapter erstellt, eingespart werden kann.

Schon mit vier Adaptern amortisiert

Erfahrungsgemäß benötigt ein Dienstleister zur Vorbereitung der Unterlagen etwa zwei Arbeitstage. Und normalerweise warten diese Leute nicht unbedingt auf den Kundenauftrag, sodass in vier bis fünf Wochen mit einer Fertigstellung des Adapters zu rechnen ist, wobei die Fehlerfreiheit noch ein offener Punkt ist. Ziel bei der von Reinhardt eingesetzten Methode ist eine Fehlerwahrscheinlichkeit beim In-Circuit-Test von nahezu Null, was an der geringen Zahl von Hand verdrahteter Anschlüsse liegt.

Das verwendete Bohrcenter kostete früher 13 800 Euro, und es mussten mindestens sechs Prüfadapter erstellt werden, um die Investition zu rechtfertigen.

Reinhardt hat weit über hundert dieser Geräte geliefert. Nun gibt es mit der »Reinhardt AAE-CNC 2« seit etwa zwei Jahren eine neue, preiswertere xy-Bohrmaschine (Bild 2). Dadurch können Kunden eine Investition von 8000 Euro bereits bei vier Adaptern amortisieren.

Es ist daher empfehlenswert für jeden Anwender der Testsysteme, der mehr als vier Baugruppen pro Jahr herstellt und an kürzester Herstellung interessiert ist, in eine solche Einheit zu investieren, um entsprechend flexibel und von Fremdfirmen autark zu sein. Mit der halbautomatischen Adaptererstellung mit der »AAE-CNC 2« ist es möglich geworden, auch ohne große mechanische Detailkenntnisse in typisch fünf Stunden einen Adapter mit Prüfstiften selbstständig zu erstellen.