Agilent setzt auf Indium-Phosphit als Basis für technologischen Fortschritt

»Mit der InP-Technologie beginnt eine neue Zeit für Hochleistungsmessgeräte«

Vor etwa einem halben Jahr brachte Agilent die Oszilloskop-Serie DSO-X 90000A auf den Markt. Basierend auf der Indium-Phosphit-Technologie (InP) bieten die Geräte eine echte Analogbandbreite von bis zu 32 GHz bei einer hohen Signaltreue und niedrigem Rauschen. Damit sind sie nach Überzeugung des Herstellers die breitbandigsten lieferbaren Oszilloskope auf dem Markt. Doch was genau verbirgt sich hinter der InP-Technologie?

Halbleiterprozesse sind wesentlich für die Entwicklung integrierter Schaltkreise und spielen eine zentrale Rolle für Mess- und Prüfgeräte. Die Verwendung eines bestimmten Prozesses erfüllt vielleicht die Anforderungen bezüglich engerer Toleranzen, niedrigerem Rauschen, höherer Spannungsfestigkeit und höherem Integrationsgrad, ein anderer Prozess mag dagegen eine Bandlücke aufweisen, für die eine sorgfältig ausgelegte Stufung der Dotierung erforderlich ist, damit nicht Elektronen bei niedrigen Vorspannungen blockiert werden. Besonders schwierig ist die Lage bei Hochleistungsmessgeräten. Hier hat man bei den hohen Frequenzen, die für heutige Digital- und Hochfrequenzdesigns gebraucht werden, leicht eine Vielzahl von Rauschproblemen. Daher müssen die Hersteller erhebliche Kompromisse eingehen, wenn sie Hochleistungsmessgeräte mit herkömmlicher Halbleitertechnik aufbauen.

»Für eine hohe Signaltreue bei hohen Frequenzen braucht man einen wesentlichen technologischen Fortschritt«, erklärt Peter Kasenbacher, Agilents Product Line Manager Oszilloskope in EMEA. »Ein solcher großer Fortschritt – nämlich Indium-Phosphid-Technik, kurz InP – ermöglicht diese Messungen nun mit einer Genauigkeit und Leistungsfähigkeit, wie sie Digital- und HF-Entwickler heute und in Zukunft fordern, wie sie in der Vergangenheit aber nicht verfügbar war. Der Einsatz der InP-Technologie bedeutet nicht einfach ein Hinausschieben der Grenzen heutiger Messgeräte, sondern stellt schlichtweg den Schritt in ein neues Zeitalter von Hochleistungsmessgeräten dar.«

Jobangebote+ passend zum Thema

Was genau ist die InP-Technologie?

»In einfachen Worten: Es handelt sich hierbei um einen von Agilent entwickelten Hochleistungshalbleiterprozess, mit dem bipolare Transistoren mit zwei heterogenen Sperrschichten, einer GaAsSb-Basis und einem InP-Collector hergestellt werden«, erklärt Kasenbacher. »Die Materialwahl GaAsSb für die Basis und InP für den Collector sorgt für eine nichtblockierende Typ-II-Bandverteilung. Dabei bleibt die Bandlücke schmal, somit ist die Schwellenspannung klein und damit der Leistungsbedarf gering.« Im Ergebnis ermögliche die Kombination von GaAsSb und InP sehr schnelle HBT-ICs mit hoher Durchbruchsspannung, die für Messgeräteanwendungen hochinteressant seien. »Dank des geringen Leistungsbedarfs bleibt die Verlustwärme gering, somit sind mit dieser Technik hochkomplexe Schaltungen möglich.«

Die InP-Technik wird auf einer 3-Zoll-Produktionslinie hergestellt. »Weil dieser Hochleistungsprozess im eigenen Hause abläuft, haben wir die volle Kontrolle darüber und können so die Präzision erzielen, die man speziell für diese Messgeräteanwendungen braucht«, unterstreicht der Experte. Agilent sei so in der Lage, mit seinen Messgeräten bahnbrechende Leistungsspezifikationen - insbesondere tiefste Rauschwerte und geringsten Jitter - zu erzielen. »Dies ist kein Selbstzweck sondern von essentieller Bedeutung beispielsweise für den Entwickler schnellster Hochgeschwindigkeits-Bussysteme, weil größere Design-Margen - durch größere Augenöffnung - sein Produkt schneller auf den Markt bringen können. Dabei ist der InP-Prozess an sich nicht völlig neu, sondern wird experimentell auf Laborebene bereits länger erforscht und eingesetzt. Der Durchbruch, den Agilent jedoch erzielte, ist, diese Technologie auch für eine Volumenproduktion erfolgreich zu kontrollieren.«

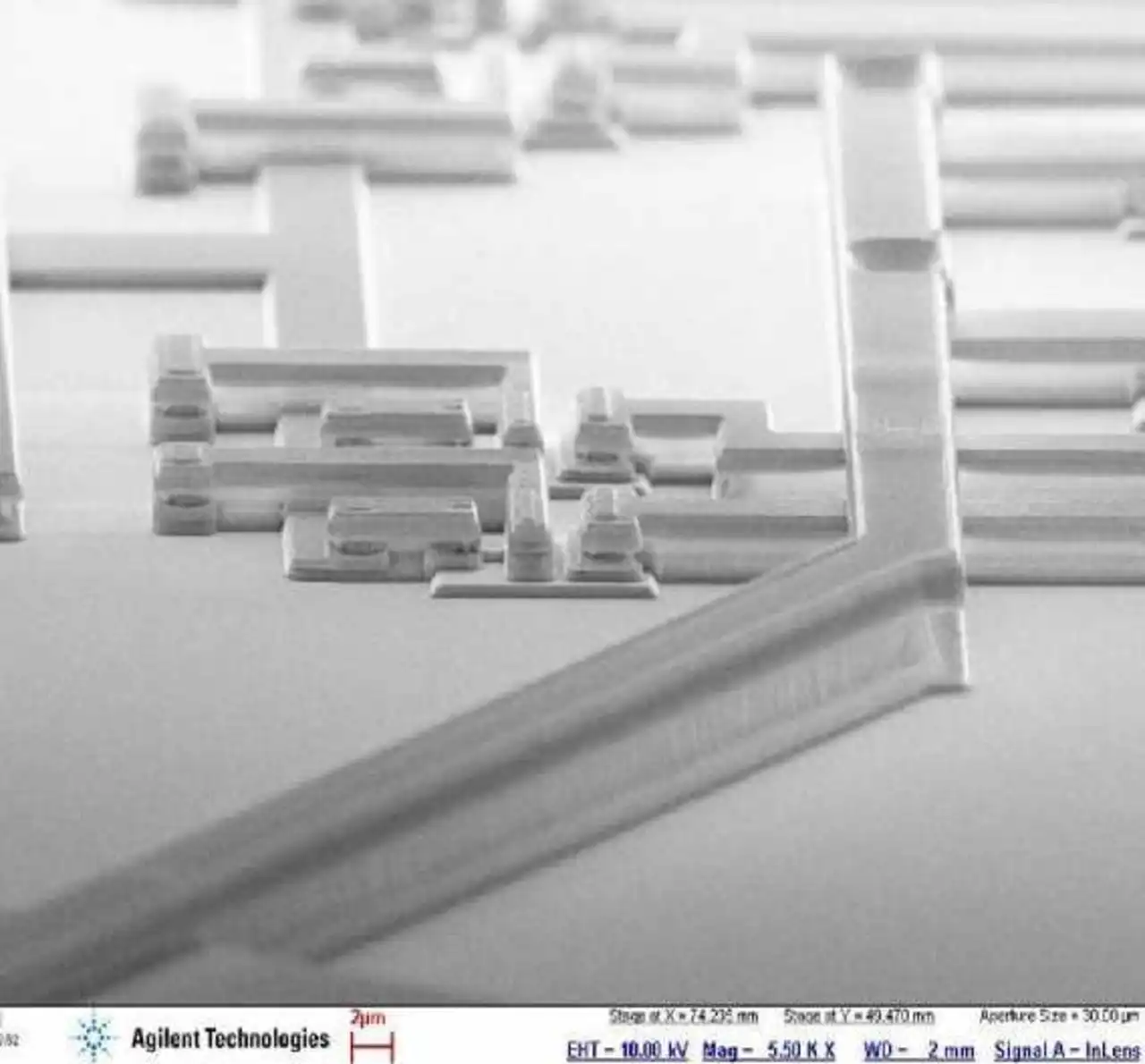

In der Fabrikation kommt eine G-Linien-Stepper-Lithographie mit einer kritischen Schrittweite von 1 µm zum Einsatz. Die HBTs werden auf einem halbisolierenden InP-Substrat mittels Molekularstromepitaxie (MBE) aufgebracht. Ihre Emitter sind minimal 1 x 3 µm² groß, die Metallkontakte der Basis sind aufgedampft. Die HBTs sind auf einem dreilagigen Metallsubstrat integriert, zusammen mit zwei Widerstandsschichten und einem Metall-Isolator-Metall-Kondensator (MIM, Metal-Insulator-Metal).

- »Mit der InP-Technologie beginnt eine neue Zeit für Hochleistungsmessgeräte«

- Die wesentlichen Vorteile