PCAP-Touchscreens

Funktion und Design folgen Hygienevorgaben

Fortsetzung des Artikels von Teil 1

Gehäusekonzepte für die Medizintechnik

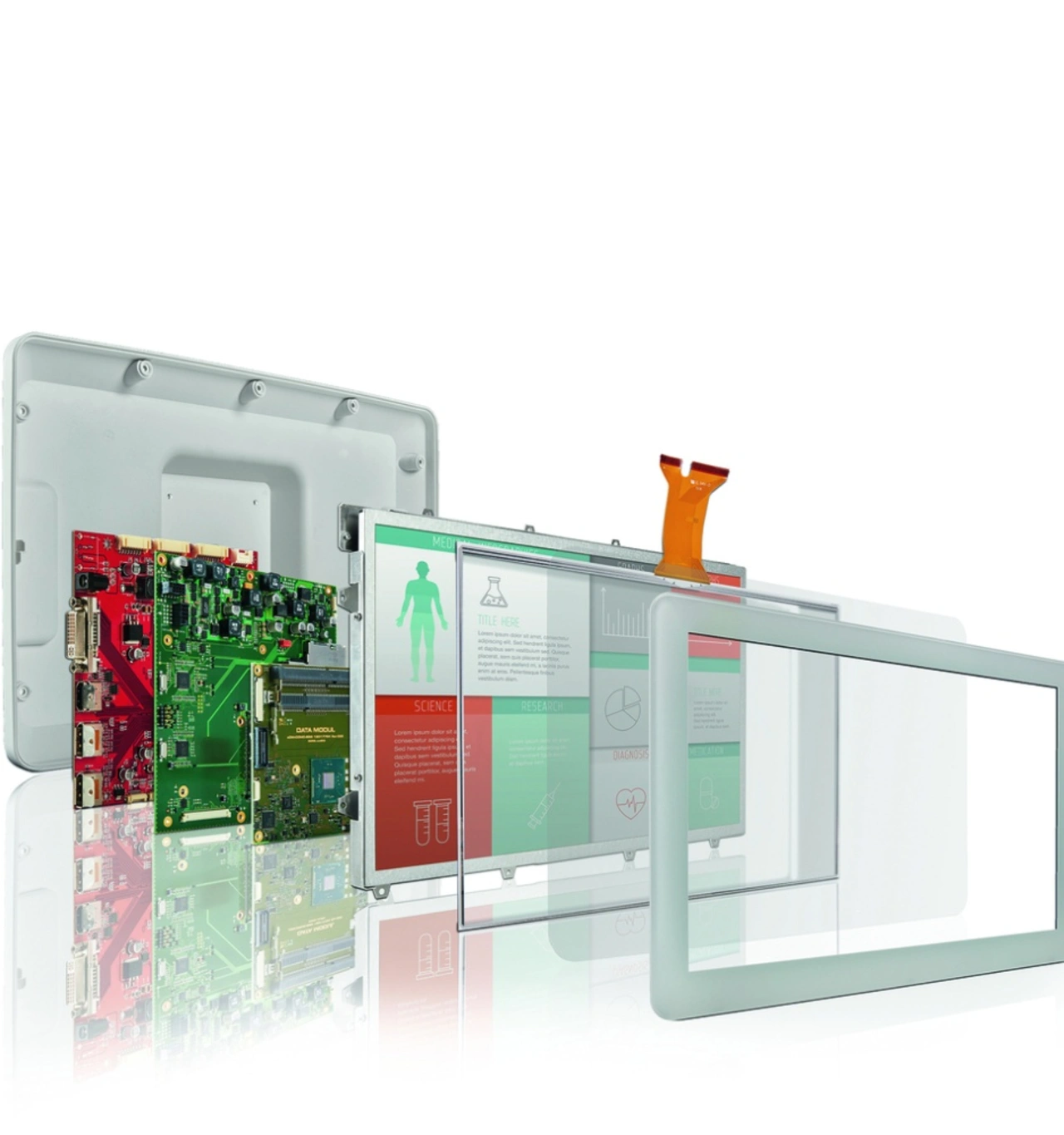

Ein Monitor oder Panel-PC – als grafisches Anzeigeelement – besteht aus der Touch-Display-Einheit mit Glasfront und dem Gehäuserückteil sowie eventuell der kompletten Elektronik mit einer integrierten kundenspezifischen Embedded-Lösung. Die Basis der Anzeige bildet in der Regel ein Thin-Film-Transistor-Display mit den exakt der Applikation angemessenen optischen Eigenschaften. Die Auswahl der Glasscheiben erfolgt anhand von Glasmustern, betrachtet werden die optischen Einflüsse der unterschiedlichen Oberflächenbearbeitungen. Im medizinischen Bereich sind thermisch gehärtete Weißgläser, Schutzklasse ab IK 7, antibakterielle Frontgläser, Antireflexbeschichtungen und Anti-Finger-Print oftmals Teil der Applikations-spezifischen Anforderungen.

PCAP-Touchsensoren werden im Bondingverfahren auf die Glasrückseite laminiert. Beim LOCA (Liquid Optical Clear Adhesive) werden die Touchsensoren mit dem Frontglas verklebt. So lässt sich der sonst auftretende Luftspalt eliminieren. Weiterer Vorteil: Durch das optische Bonding kännen Hersteller die optischen Eigenschaften eines Monitors weiter verbessern und die Funktionsweise des PCAP-Sensors hinter dem Sicherheitsglas optimieren. Produktionsbedingt ist ein Spalt zwischen dem Gehäuserahmen und der HMI-Einheit unvermeidbar. Er muss in Medizingeräten entweder leicht zu reinigen sein oder so verfüllt werden, dass keine Flüssigkeit oder Verunreinigung mehr einlaufen oder sich festsetzen kann. Um dennoch das moderne Look-and-Feel der Touchoberflächen zu bewahren, unterschiedliche Designvorgaben und gleichzeitig die Hygienevorschriften optimal erfüllen zu können, gibt es verschiedene Möglichkeiten:

Bei der sogenannten Presspassung wird der Frontrahmen der HMI-Einheit auf ca. 20° C erwärmt und nach dem Einsetzen einer Glasoberfläche wieder abgekühlt. Dazu bedarf es allerdings einiger Erfahrung im Bereich der Konstruktion, im Umgang mit verschiedensten Materialien und Werkstoffen sowie entsprechender Fertigungsvorrichtungen. Die Spaltverfüllung (Gap-Filling) beschreibt die Verfüllung des Spalts mit einem Spezialkleber. Mittlerweile übernehmen diese Aufgabe Pick-and-Place-Maschinen, die vollautomatisiert unter Reinraumbedingung arbeiten. Nur zur maximalen Qualitätssicherung wird die Spaltverfüllung am Ende noch in Augenschein genommen. Ein Roboterarm platziert im ersten Prozessschritt die assemblierte Bedieneinheit auf eine Trägerplatte. Diese ist bis zu einer maximal möglichen Rahmen- und Glasgröße von 830 x 530 x 200mm stufenlos verstellbar. Je nach Designvorgaben können sowohl Metall- als auch Kunststoffgehäuse verarbeitet werden.

Eine Kamera umfährt zunächst die Einheit im gleichen Abstand und eruiert bestehende Positionstoleranzen (+/-0,1mm), sodass ein gleichbleibendes Spaltmaß für den später gleichmäßig umlaufenden Spalt berechnet werden kann. Dieser wird – im nächsten, vollautomatischen Schritt –mit einem Spezialkleber verfüllt. Die Verklebung gibt es in den Farben Schwarz, Grau und Weiß, je nach Gehäusefarbe und sorgt für eine lange und stabile Fixierung der Bedienbarkeit im erweiterten Temperaturbereich von -40 bis 100°C (Schutzklasse bis IP65). Die Einheit ist danach vor dem Eindringen selbst kleinster Organismen (Bakterien) und Viren geschützt, lässt sich einfach reinigen und bleibt optisch ansprechend modern.

| Graustufen- und Farbabgleich bei Data Modul |

|---|

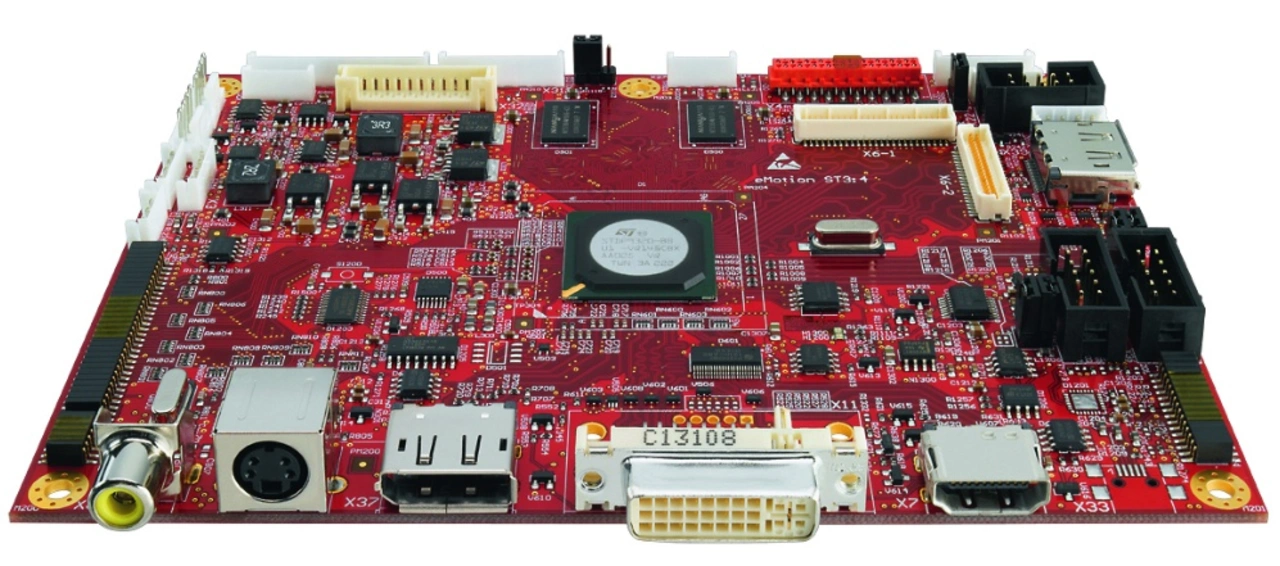

Digital Imaging and Communications in Medicine (DICOM) ist ein offener Standard zur Speicherung und zum Austausch von Informationen im medizinischen Bilddatenmanagement. Diese Informationen können beispielsweise digitale Bilder, Zusatzinformationen wie Segmentierungen, Oberflächendefinitionen oder Bildregistrierungen sein. DICOM standardisiert sowohl das Format zur Speicherung der Daten als auch das Kommunikationsprotokoll zu deren Austausch. Abschnitt 14 (Graustufenabgleich) sorgt als integrierte Umsetzungstabelle für optimale Konformität. Data Modul hat die Möglichkeit, über die eigenentwickelte Ansteuerlösung eMotion ST3:4 solche DICOM-Presets in der Fertigung im Monitor abzulegen. Das Preset ist dann über das Menü aktivierbar. Bei konventionellen Displays ohne Gamma- beziehungsweise Leuchtkraftkorrektur werden hellere Grautöne als weiß wiedergegeben und dunklere als schwarz. Dieses Unvermögen herkömmlicher Displays führt dazu, dass sie nicht für professionelle Anwendungen, wie der Betrachtungsdiagnostik, eingesetzt werden. Neben dem notwendigen Graustufen- gibt es auch den Farbabgleich. Die Commision International de l’Eclairage (CIE) hat Anfang der Dreißigerjahre ein Normfarbsystem entwickelt, das auf der Farbwahrnehmung des menschlichen Auges basiert. Mit diesem Modell konnte erstmals das Farbspektrum von Monitoren und Druckfarben benannt werden. Die Farben in diesem Modell entsprechen allerdings nicht der viel höheren menschlichen Farbwahrnehmung, und die Z-Achse (Helligkeit) kann nicht mit einbezogen werden. Aus diesem Grund entwarf die CIE Mitte der Siebzigerjahre das L*a*b*-Farbmodell (Kurzform CIELab-Modell oder auch Lab-Modell). Data Modul kann mit der eMotion ST3:4 neben dem Graustufen- auch einen Farbabgleich durchführen und ermöglicht somit für medizinische Geräte die exakte Wiedergabe der Farben. |

Vom Prototypen zur Serienfertigung

Schon mit den Mustern und Prototypen werden die für die Serie geplanten Prüfungen und Qualifizierungen durchlaufen. Der Freigabeprozess findet in iterativen Schleifen statt und am Ende ergibt sich nach entsprechenden Anpassungen ein optimales Set-Up für die spätere Serienfertigung. Die gefertigten Prototypen sehen exakt so aus wie das spätere Serienprodukt, allerdings noch mit eingeschränkter Funktionalität. Deshalb nutzen Gerätehersteller sie zur Feldforschung und können das Feedback von Vertrieb, User oder Anwendern mit in die Produktentwicklung einfließen.

Mit bis zu 50 Stück kennzeichnet die Vorserie den Prozess zwischen Prototypenbau und Serienfertigung. Die dafür nötigen Freigabeprozesse finden immer auf Basis der Prototypen statt. Alle Fertigungsanleitungen, Montageschritte und -anleitungen sind zu diesem Zeitpunkt erstellt. In der Vorserie wird noch einmal die Maßhaltigkeit geprüft (zum Beispiel Spaltmaße am Glas) sowie das Fertigungsverfahren getestet und optimiert (Presspassung). Auch Lackprüfung und eventuelle Optimierungen werden hier noch vorgenommen und individuelle Ausstattungsmerkmale wie Leuchtecken mit LEDs sowie Masseanbindung und -potential (Grounding Konzept) getestet und finalisiert. Vorserien gehen zur Zertifizierung in ein externes Testlabor, danach kann die Serienproduktion starten. Aufgrund der vielfältigeren Designmöglichkeiten wird gerade im medizinischen Bereich oftmals Kunststoff als Gehäusematerial verwendet. Für »edel« anmutendes Design und höhere Robustheit kommt ein schlankes Metallgehäuse zum Einsatz.

| Dieser Beitrag stammt aus der Medizin+elektronik Nr. 4 vom 20.07.2018. Hier geht’s zur vollständigen Ausgabe. |

- Funktion und Design folgen Hygienevorgaben

- Gehäusekonzepte für die Medizintechnik