Wolfson Microelectronics präsentiert kleinsten Codec

Fortsetzung des Artikels von Teil 1

Spannungsfest dank dickerer Gate-Oxid-Schichten

Grundlage von iCMOS ist die Entwicklung eines Fertigungsprozesses, mit dem man dickere Gate-Oxid-Schichten herstellen kann und mit dem sich Hochvolt-Schalter herstellen lassen, die neben herkömmlichen 5-V-Komponenten angeordnet werden können.

Zur Spannungsteilung auf dem Chip nutzt der iCMOS-Prozess ein aus kapazitiven Elementen bestehendes Array. Im Vergleich zu herkömmlichen Schaltungen zur Signalaufbereitung mit Widerstandsnetzwerken lassen sich Verlustleistung und Platzbedarf deutlich verringern. Die Entwickler von iCMOS haben versucht, einen modularen Prozess zu entwickeln, mit dem sich ICs für hohe und für niedrige Spannungen sowie für ein breites Spektrum von Anwendungen produzieren lassen. Dazu mussten spezielle Epitaxie- und Photolithographie-Masken entwickelt werden, die in vielen unterschiedlichen Konfigurationen optimal zusammenpassen müssen.

Die Integration von Bipolar-Transistoren in den herkömmlichen Prozessen gibt oft Probleme auf. Denn Bipolar-Transistoren beeinträchtigen normalerweise die Eigenschaften benachbarter Schaltungskomponenten. Beim iCMOS-Prozess wurden diese Probleme gelöst; eine gegenseitige Leistungsbeeinträchtigung von Schaltungskomponenten lässt sich ausschließen. Da die iCMOS-Technik auf vielen unterschiedlichen Prozessen aufbaut, ist sie kosteneffizient und flexibel.

Jobangebote+ passend zum Thema

Große Auswahl an Schaltungskomponenten

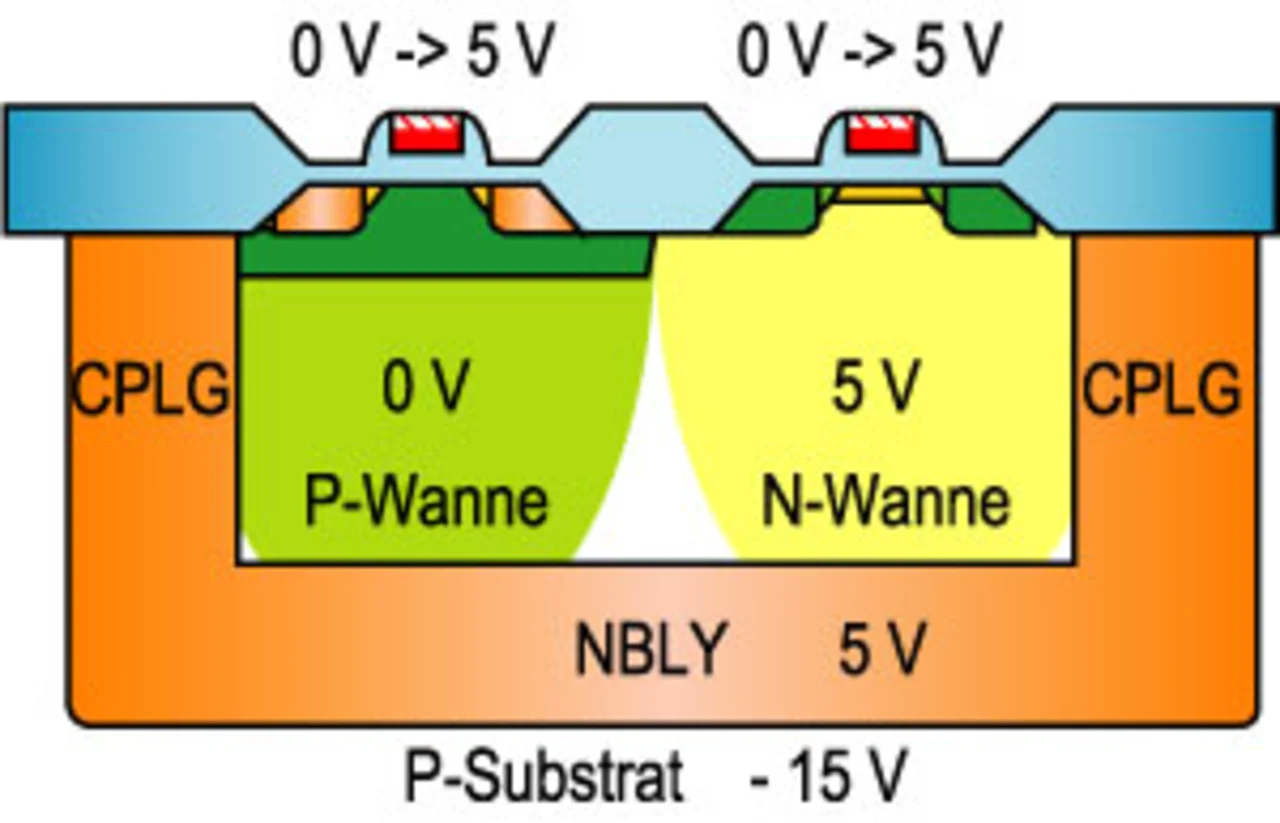

Das wichtigste Merkmal des iCMOS-Prozesses besteht darin, dass CMOS-Transistorzellen für 5 V und solche für höhere Spannungen, zum Beispiel 16, 24 oder 30 V, vollständig vom Substrat und von anderen Schaltungskomponenten isoliert werden können. Dank dieser Isolation lassen sich auf einem iCMOS-Chip Transistoren für unterschiedliche Versorgungsspannungen integrieren. So kann zum Beispiel in einem Mixed-Signal-Bauelement für ±15 V mit einer Substrat-Vorspannung von –15 V ohne weiteres auch Standard-Logik mit 5-V-Pegeln existieren (Bild 2). Der iCMOS-Prozess gestattet die Integration folgender Schaltungskomponenten:

- Isolierte, vertikale PNP- und NPN-Transistoren, auch mit Mehrfach-Emittern;

- abgleichbare Widerstands-Arrays in Dünnfilmtechnik für sehr hohe Packungsdichten und mit 1000 Ω Flächenwiderstand;

- Standard-Poly/Poly-Kondensatoren für Hochvolt- und 5-V-CMOS;

- Speicherelemente auf der Basis von Halbleiter-Sicherungen oder ROM-Speicherzellen sowie

- eine Vielzahl anderer Widerstände, Dioden und JFET-Transistoren.

Einer der wichtigsten Vorzüge von bipolaren Transistoren besteht darin, dass sie einen sehr guten Gleichlauf aufweisen und dass sich mit ihnen Verstärker mit niedrigen Offsetspannungen herstellen lassen. Beim iCMOS-Prozess kann man zwischen zwei komplementären bipolaren Transistorpaaren wählen. Das eine Transistorpaar lässt sich mit 16 V betreiben – mit einer Transit- oder Cut-Off-Frequenz (ft) von 6 GHz für den NPN-Transistor und mit 4 GHz für den PNP-Transistor –, das andere ist für 30 V ausgelegt – mit einer Transit-Frequenz von 1 GHz für beide Transistortypen. Bipolar-Transistoren bilden die Grundlage für außerordentlich gute Referenzspannungsquellen, guten Gleichlauf und stabiles Temperaturverhalten in hochgenauen A/D- und D/A-Wandlern.

Dünnfilmwiderstände lassen sich im iCMOS-Prozess an den Stellen einsetzen, die besonders hohe Präzision verlangen. Ohne vorherigen Abgleich ermöglichen Dünnfilmwiderstände Grundgenauigkeiten von etwa 12 bit; je nach Schaltungsarchitektur sind Auflösungen bis zu 16 bit machbar. Die Temperatur- und Spannungskoeffizienten dieser Widerstände fallen rund 20-mal kleiner aus als die herkömmlicher Polysilizium-Widerstände; die Temperatur- und Spannungsdrift des Widerstandsgleichlaufs ist 10-mal kleiner als bei Polysilizium-Widerständen. Aufgrund dieser Eigenschaften lassen sich im iCMOS-Prozess D/A-Wandler mit hoher Genauigkeit herstellen. In vergleichbarer Weise ermöglichen die Poly/Poly-Kondensatorelemente des iCMOS-Prozesses die Herstellung von Präzisionsschaltkreisen wie „Switched-Capacitor“-Filter.

Schaltungskomponenten mit Programmier- und Speicherfunktionen sind heute für den Abgleich von Baugruppen nach der Produktion wichtig. Mit ihnen lassen sich in hochgenauen Wandlern nachträglich Spannungs-Offsets, integrale Nichtlinearitäten und Verstärkungsfaktoren digital korrigieren. Der iCMOS-Prozess bietet sich außerdem zur Herstellung von Schaltern und Multiplexern für analoge Signale an. Sie gestatten es, Eingangsspannungsbereiche oder andere Parameter im Betrieb über Software umzuschalten und den jeweiligen Bedürfnissen anzupassen. Durch die so erweiterte Flexibilität lassen sich iCMOS-Bauelemente in einer Vielzahl von unterschiedlichen Anwendungen nutzen, was wiederum Lagerhaltung und Produktion vereinfacht.

Kleine Strukturen und Industrietauglichkeit

Der Hauptvorteil von iCMOS besteht darin, dass es jetzt einen Prozess mit kleinen Halbleiterstrukturen zur Herstellung von Präzisionswandlern, Verstärkern und anderen Mixed-Signal-ICs gibt, der mit den typischen Versorgungsspannungen des industriellen Umfelds zurechtkommt. Bisher mussten Anwender zum Schaltungsaufbau häufig externe Schaltungen zur Signalaufbereitung und Potentialanpassung, zusätzliche Operationsverstärker und Mehrfachstromversorgungen einsetzen. Bei den bislang üblichen Fertigungstechnologien für 30 V sind immer noch Halbleiterstrukturen zwischen 3 und 5 µm üblich. Werden ICs auf Basis solch grober Strukturbreiten um digitale Funktionen erweitert, erhöhen sich die Chip-Abmessungen auf unakzeptable Werte.

ICs, die bisher nur im 28-poligen SOIC-Gehäuse angeboten wurden, sind dank iCMOS jetzt im 16-poligen TSSOP (Thin Shrink Small Outline Package) oder im 10-poligen microSOIC-Gehäuse lieferbar. Mit den vertikalen PNP- und NPN-Transistoren des iCMOS-Prozesses lassen sich bei einer vorgegebenen Leistungsaufnahme die besten Spannungsreferenzen und Verstärker mit geringstem Rauschen realisieren. Bei A/D-Wandlern, die im iCMOS-Prozess hergestellt werden, können Widerstands-Arrays zur Signalanpassung entfallen. Die Stromaufnahme geht dementsprechend zurück. Abgerundet wird das Leistungsspektrum des iCMOS-Prozesses mit Multiplexern, die nur sehr geringe Durchlasswiderstände (Ron) aufweisen.

Typische Anwendungsbereiche für iCMOS-Produkte sind in der Prozess-Steuerung und Fabrikautomatisierung sowie bei Industrie-Steuerungen und -Reglern zu finden, die in Umgebungen mit hohen elektrischen Störungen mit Signalpegeln im Bereich von ±10 V arbeiten. Bei diesen Anwendungen kommen die wichtigsten Vorteile des neuen Prozesses wie die Integration der Signalkette und das vereinfachte Systemdesign zur Geltung. In gleicher Weise profitieren Messgeräte, Kommunikationssysteme, automatische Testsysteme und medizinische Geräte, die oft Signalpegel von ±5 V verwenden, von den Vorteilen der iCMOS-ICs.

Insgesamt 15 neue lineare ICs, die auf Basis des iCMOS-Prozesses hergestellt werden, bilden den Auftakt neuer leistungsfähiger Hochvolt-Produktfamilien. Zu diesen integrierten Schaltungen gehören:

- Vierfach-D/A-Wandler mit 16 bit Auflösung: Der AD5764 integriert vier 16-bit-D/A-Wandler auf einem Chip. Trotz seiner hohen Genauigkeit und seinem Funktionsumfang ist er nur halb so groß wie vergleichbare Wettbewerbsprodukte.

- Mehrkanal-A/D-Wandler mit echtem bipolaren Eingangsspannungsbereich: Die A/D-Wandler AD732x mit 13 bit Auflösung und AD765x mit 12 bis 16 bit eignen sich für Eingangsspannungsbereiche von ±2,5 bis ±10 V. Die Spannungsbereiche lassen sich per Software auswählen.

- Präzisions-Operationsverstärker: Der AD8661 mit Rail-to-Rail-Ausgang lässt sich an einer unipolaren Spannungsversorgung über einen weiten Spannungsbereich von 5 bis 16 V betreiben. Er ist durch eine kleine Offsetspannung, einen niedrigen Biasstrom und ein kompaktes Gehäuse gekennzeichnet, das nur ein Drittel so groß ist wie das des vergleichbaren Verstärkers.

- Hochvolt-Schalter und -Multiplexer: Die ADG12xx-Schalterfamilie weist sehr niedrige Schaltkapazitäten auf, die ADG14xx-Multiplexer sind dagegen durch extrem niedrige Durchlasswiderstände gekennzeichnet. Beide Modellreihen lassen sich an ±15 V betreiben.

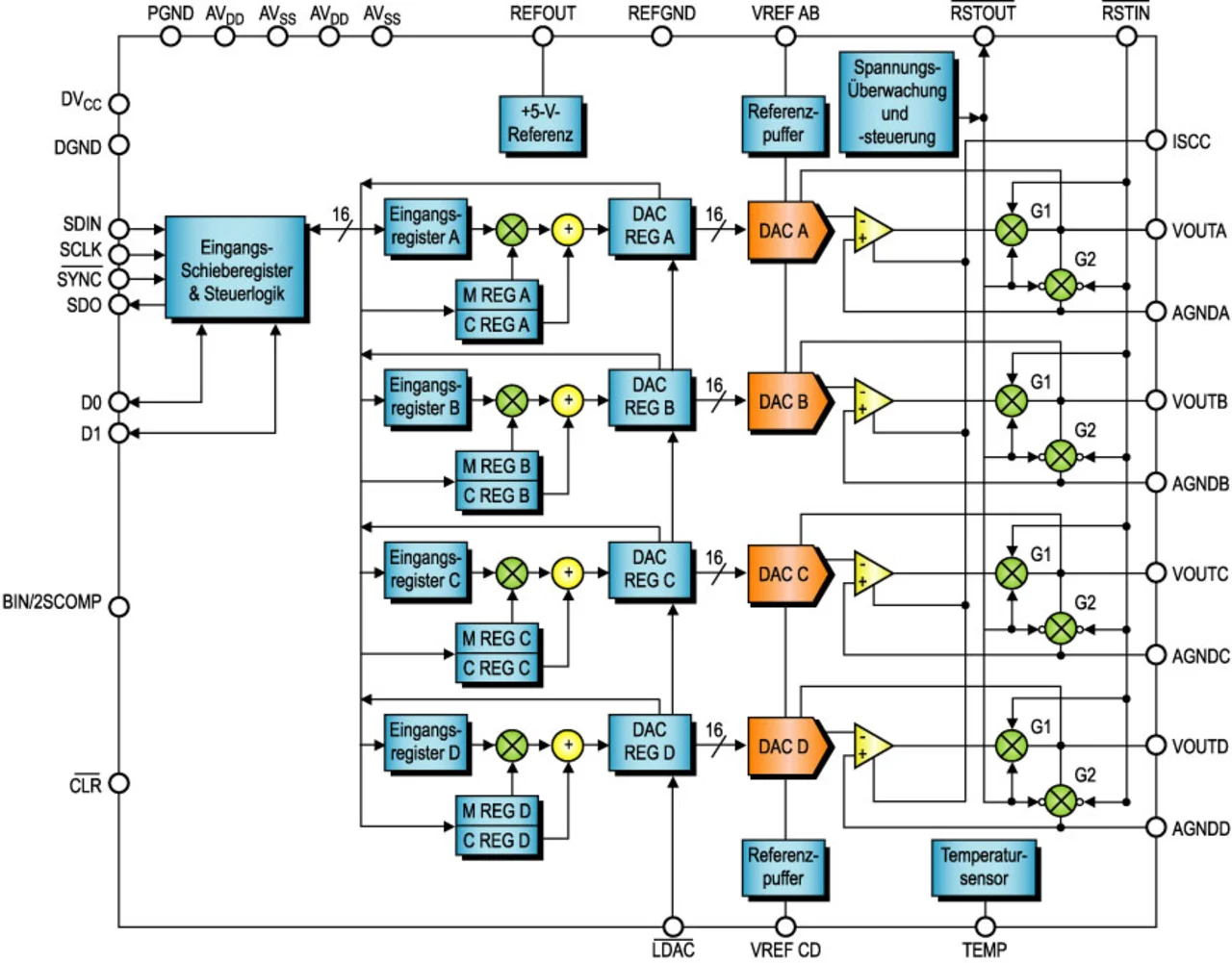

Am Beispiel des vierfachen D/A-Wandlers AD5764 (Bild 3) lassen sich die Vorzüge des iCMOS-Fertigungsprozesses gut darstellen. Der AD5764 hat einen programmierbaren Nenn-Ausgangsspannungsbereich von ±10 V. Versorgt wird er durch ±12 bis ±15 V. Der Chip umfasst einen seriellen Eingang mit Schieberegister, integrierte Ausgangsverstärker mit Kurzschlussschutz, Pufferverstärker für die Referenzspannung, eine interne Referenzspannungsquelle sowie eine Schaltung zum Rücksetzen der Ausgangsspannung beim Einschalten der Spannungsversorgungen oder bei Spannungsunterbrechungen. Der D/A-Wandler verfügt weiterhin über einen programmierbaren digitalen I/O-Port, der zur Kanalwahl über externe Multiplexer oder zur Steuerung von Kalibrierschaltungen in anderen Systembereichen verwendet werden kann, sowie über einen Temperatursensor. Für den Abgleich der Anfangsoffsetspannungen und der Verstärkungsfaktoren werden die Korrekturwerte digital pro Kanal in entsprechenden Registern gespeichert. In seiner besten Version bietet der AD5764 eine integrierte Linerarität und eine differenzielle Linearität von jeweils 1 LSB bei 16 bit Auflösung. Sein Verhalten ist garantiert monoton. Alle die hier genannten Funktionen sind in einem 7 mm x 7 mm großen Gehäuse (Bild 4) untergebracht, das 50 % weniger Platz auf der Leiterplatte beansprucht als herkömmliche Hochvolt-D/A-Wandler.

Die ersten Produktfamilien, die in den Genuss der Vorteile des iCMOS-Prozesses gelangen, sind nach den Wünschen und Anforderungen von Entwicklern aus den Bereichen Industrieelektronik, Medizintechnik und Messtechnik entworfen worden. Diese Anwendergruppe hat zum Beispiel einen hochintegrierten Vierfach-D/A-Wandler wie den oben beschriebenen AD5764 verlangt, mit dem sich hochpräzise elektronische Schaltungen aufbauen lassen. Die vielen integrierten Funktionen sollen dabei helfen, die Entwicklungszeit abzukürzen und letztendlich die Kosten zu senken.

- Wolfson Microelectronics präsentiert kleinsten Codec

- Spannungsfest dank dickerer Gate-Oxid-Schichten

- Literatur