Thermoplastik als Leiterplatten-Basismaterial

Fortsetzung des Artikels von Teil 2

Thermoplastik als Leiterplatten-Basismaterial

Kostenbetrachtung

Jobangebote+ passend zum Thema

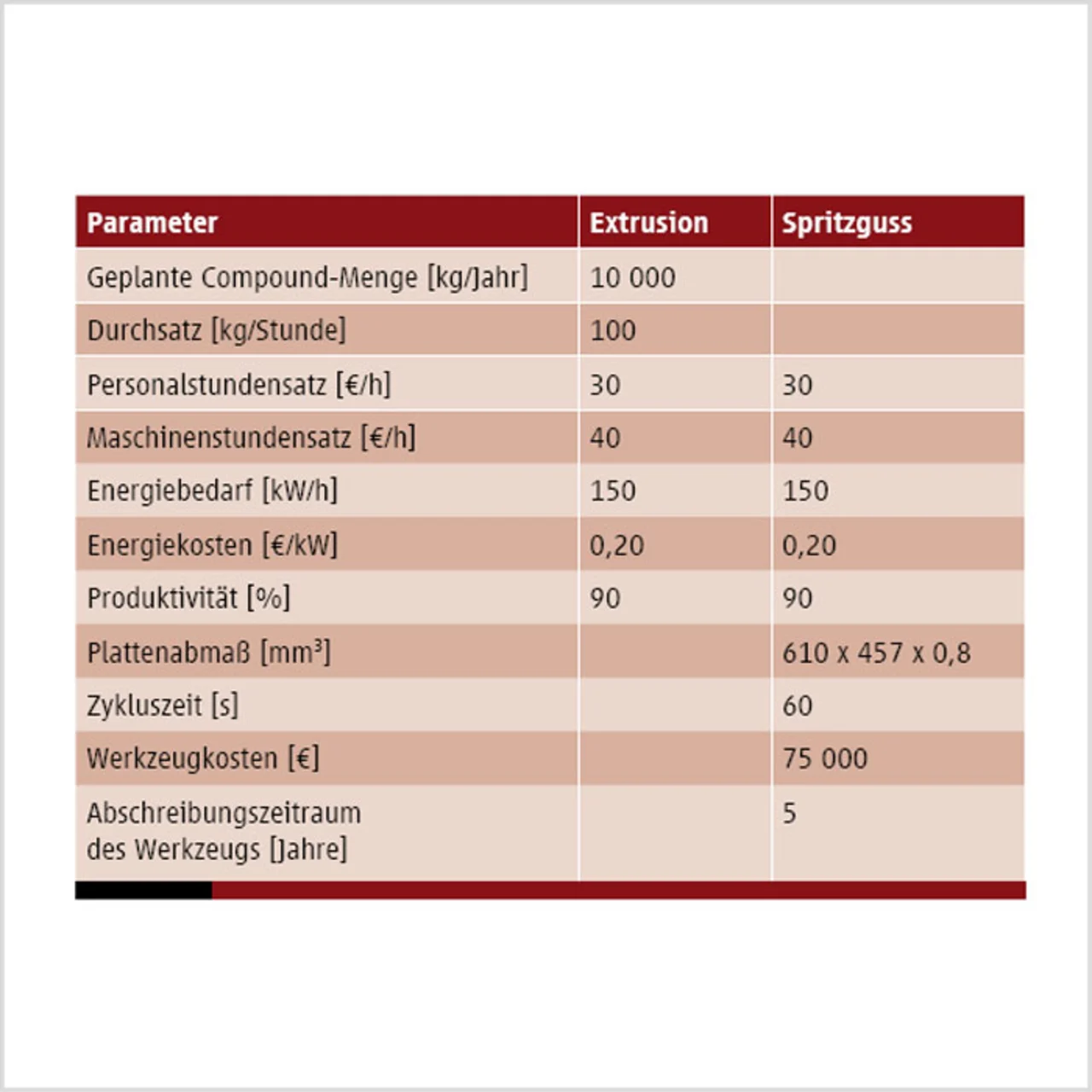

In dieser Kostenbetrachtung werden die Gesamtkosten in zunächst fünf Bereiche aufgesplittet. Die fixen Kosten umfassen vorwiegend die Kosten für die Werkzeuge und deren Entwicklung. Materialkosten verursachen variable Kosten. Zur Herstellung des Granulats beziehungsweise der Formteile in der Extrusion oder im Spritzguss ist jeweils ein Maschinenführer notwendig, sodass zur Berücksichtigung der Personalkosten gängige Stundensätze zu veranschlagen sind. Diese Kosten decken die Vorbereitungs-, die Durchführungs- und die Nachbearbeitungszeiten ab. Da es sich bei den Verarbeitungsanlagen um Standardmaschinen handelt, lassen sich diese auch für andere Verarbeitungszwecke nutzen, sodass zur Kostenkalkulation lediglich Maschinenstundensätze für die notwendigen Verarbeitungszeiten heranzuziehen sind. Abhängig von der Maschinenleistung ist der notwendige Energiebedarf zu berücksichtigen. In Tabelle 1 sind einige Annahmen aufgelistet, die zur Kalkulation der Gesamtkosten notwendig sind. Dies sind nur Anhaltswerte aus Erfahrung, sodass es diesbezüglich Modifizierungen geben kann. Anhand der Ergebnisse wird es sich aber zeigen, dass die Höhe einiger Parameter vernachlässigbar für die Gesamtkosten ist.

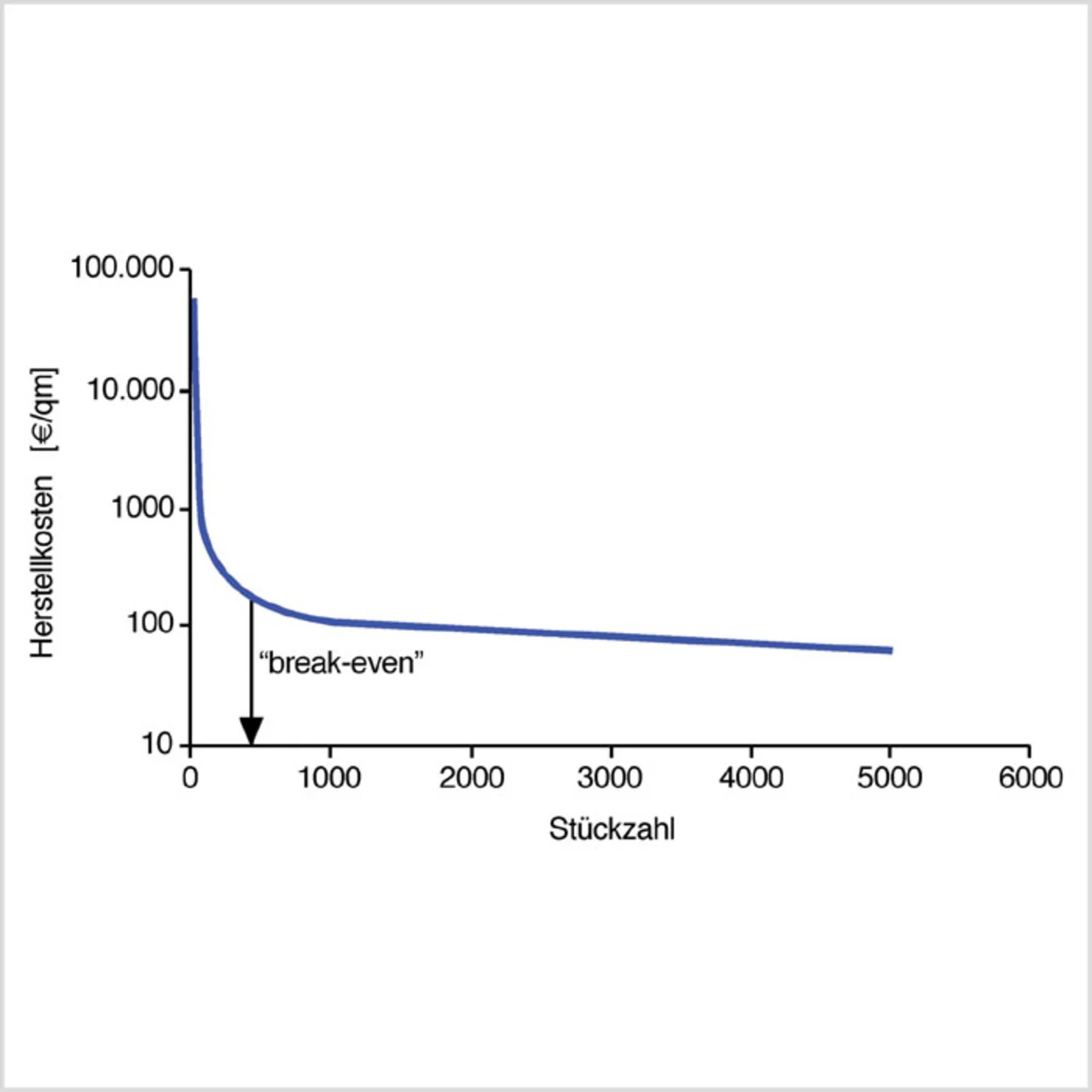

Variiert werden im Folgenden die Stückzahl pro Jahr, die Substratdicke, die Rezepturmischung, die Werkzeugkosten, die Maschinenstundensätze, die Personalstundensätze und der Energiebedarf. Basierend auf der Tabelle zeigt Bild 3 die Herstellkosten des Substrates in Euro pro Quadratmeter in Abhängigkeit von der zu fertigen Stückzahl pro Jahr.

In der Abbildung ist zu erkennen, dass bei geringen Stückzahlen (< 500 Stück pro Jahr) erhebliche Kosten pro Quadratmeter anfallen. Mit zunehmender Stückzahl sinken die Kosten drastisch. Bei etwa 500 Stück pro Jahr liegt der Break-Even-Punkt, ab dem die Kosten pro Stück nur noch leicht fallen.

Dieser Effekt ist größtenteils auf die anfallenden Werkzeugkosten zurückzuführen, die auf die hergestellten Substrate in dem Abschreibungszeitraum von 5 Jahren umgelegt werden. Für die Variation der folgenden Parameter sei nun eine Stückzahl von 500 pro Jahr angenommen.

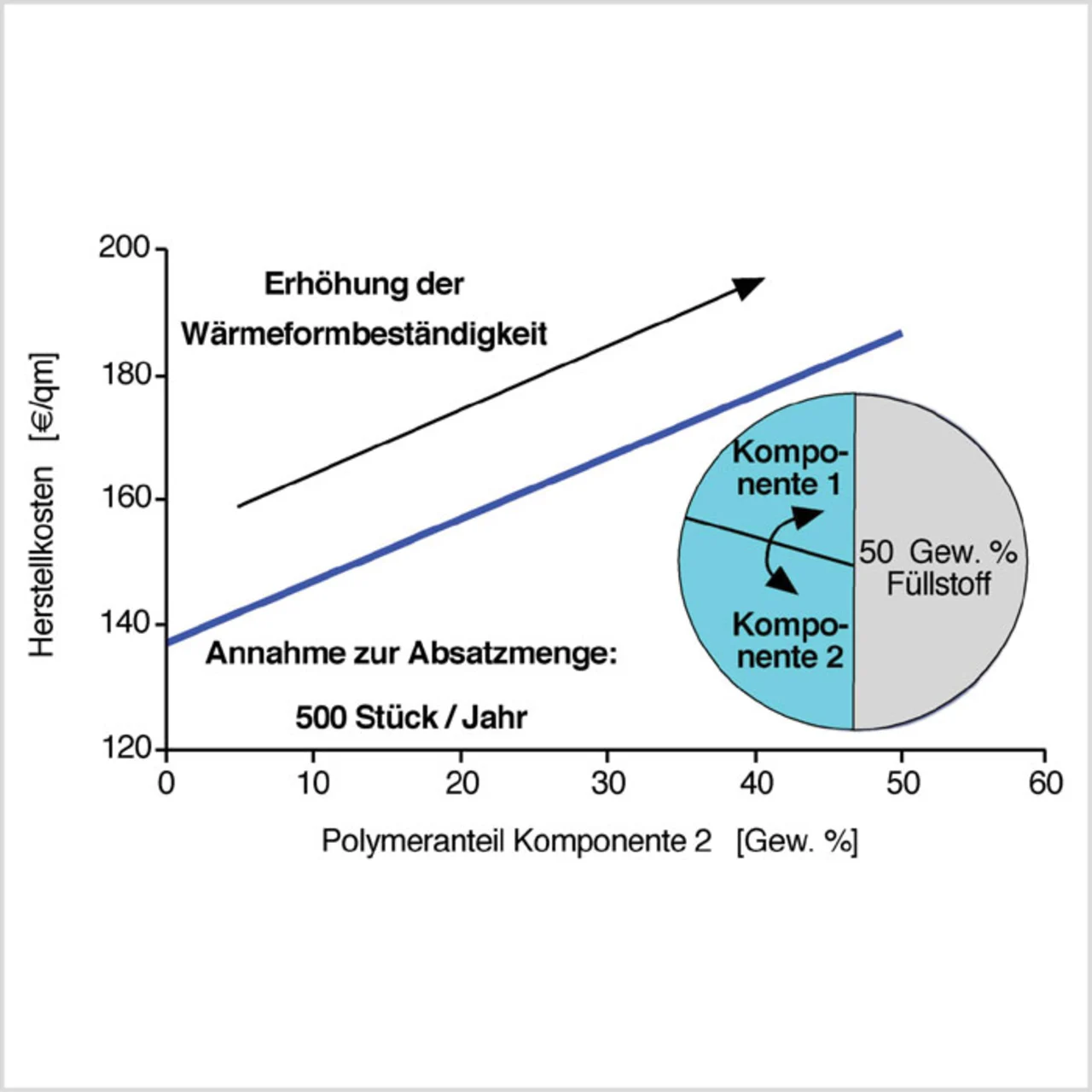

Substratdicke: Je nach Anwendung können unterschiedliche Substratdicken gewünscht sein. Mit zunehmender Substratdicke steigt jedoch das Volumen des Substrates und somit der notwendige Materialverbrauch. In Bild 4 sind die Herstellkosten über der Substratdicke aufgetragen, und es ist zu erkennen, dass eine nahezu lineare Abhängigkeit besteht. Dieses Verhalten lässt sich mit dem recht teuren Substratmaterial begründen. Zur Herstellung der Rezepturen kommen vorwiegend Hochtemperatur-Thermoplaste mit Preisen zwischen 15 und 80 Euro pro Kilogramm zum Einsatz.

Materialrezeptur: Die verwendeten Thermoplaste unterscheiden sich in ihren Eigenschaften bezüglich der Wärmeformbeständigkeiten und der dielektrischen Werte. Um gewünschte Anforderungen einzustellen, werden Thermoplaste mit unterschiedlichen Eigenschaften gezielt miteinander gemischt. Zur Kostensenkung und zur Veränderung der mechanischen Eigenschaften, etwa zur Verringerung der thermischen Ausdehnung, ist es notwendig zudem Füllstoffe mit einzuarbeiten

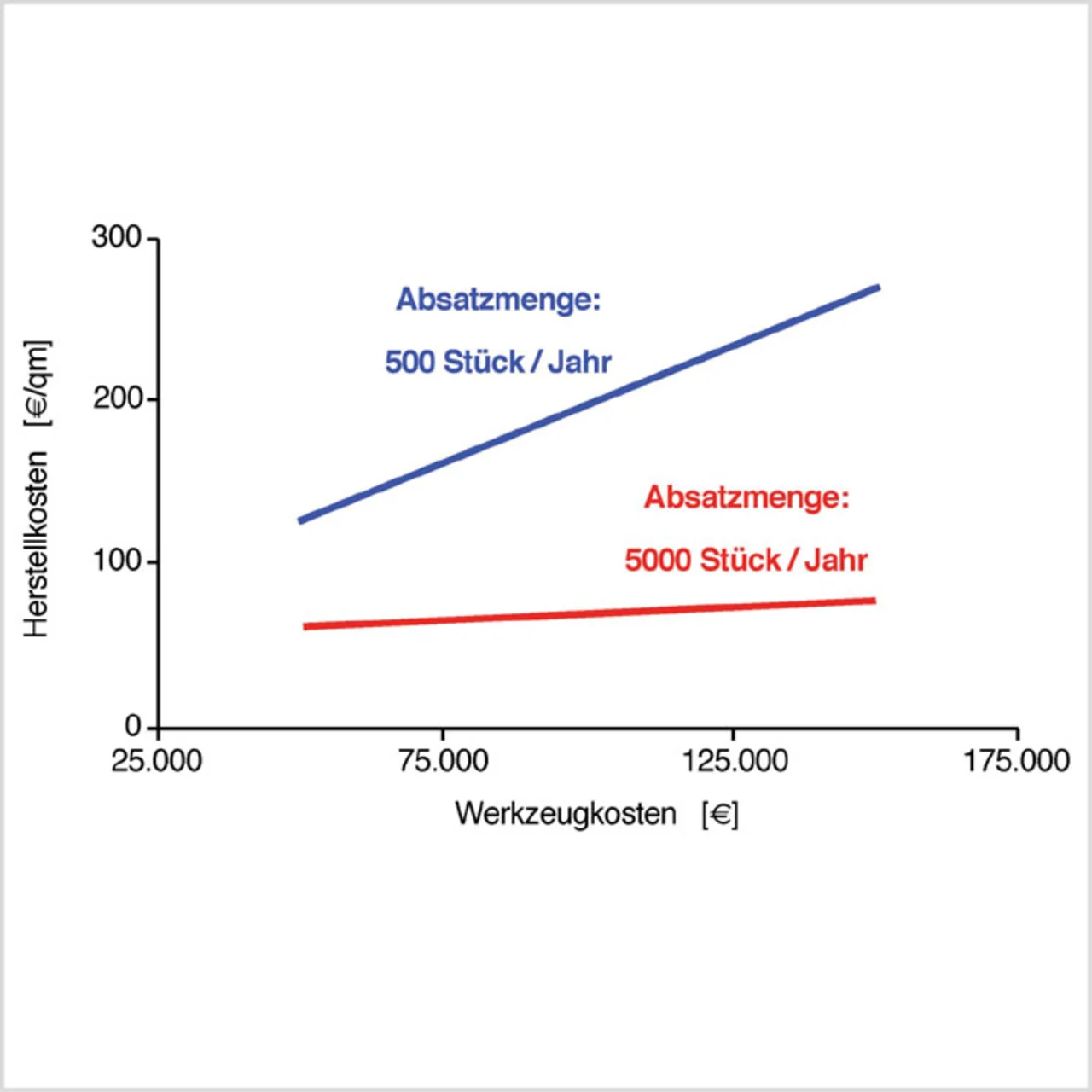

Werkzeugkosten: Der Einfluss der Werkzeugkosten auf die Herstellkosten ist in Bild 7 dargestellt. Hierbei ist zu sehen, dass die Kosten zudem von der Substratabsatzmenge pro Jahr abhängig sind. Zu erkennen ist, dass bei einer Absatzmenge von 500 Stück pro Jahr eine Verdreifachung des Werkzeugpreises zu etwas mehr als einer Verdoppelung der Herstellkosten führt, während bei einer Absatzmenge von 5000 Stück pro Jahr kaum noch ein Einfluss zu erkennen ist.

- Thermoplastik als Leiterplatten-Basismaterial

- Thermoplastik als Leiterplatten-Basismaterial

- Thermoplastik als Leiterplatten-Basismaterial