Thermoplastik als Leiterplatten-Basismaterial

Speziell Hochtemperaturanwendungen, beispielsweise in der Automobilelektronik, stellen hohe Anforderungen auch an die verwendeten Leiterplatten. An der Universität Bayreuth sind ganz neue Konzepte entstanden, die neben der Temperaturbeständigkeit auch weitere Vorteile bieten.

Speziell Hochtemperaturanwendungen, beispielsweise in der Automobilelektronik, stellen hohe Anforderungen auch an die verwendeten Leiterplatten. An der Universität Bayreuth sind ganz neue Konzepte entstanden, die neben der Temperaturbeständigkeit auch weitere Vorteile bieten.

Von Thomas Apeldorn, Volker Altstädt und Stefan Glöde

Jobangebote+ passend zum Thema

Der Leiterplattenmarkt ist gekennzeichnet durch eine Vielzahl von Substraten für verschiedenste Anwendungen, die allerlei unterschiedliche Eigenschaften aufweisen. Im Grunde existieren zwei Aspekte, die bei der Auswahl entscheidend sind. Zum einen orientiert sich der Anwender an den Anforderungen, die das Substrat mindestens erfüllen muss, etwa Einsatztemperatur, dielektrische Werte, thermische Ausdehnung oder Halogenfreiheit. Zum anderen ist der Preis der fertigen Leiterplatte entscheidend für die Wettbewerbsfähigkeit eines Produktes, sodass ein möglichst günstiges, die Mindestanforderungen erfüllendes Substrat ausgewählt wird. Dementsprechend ist die Entwicklung neuer Substrate und deren Vertrieb ein hart umkämpfter Markt. Die Substrate werden vorwiegend diskontinuierlich und personalintensiv gefertigt, indem etwa Glasfasern mit Harzen imprägniert werden und anschließend aushärten oder indem keramische Polymermischungen verpresst werden. Thermoplastische Polymere ermöglichen hingegen einen hoch automatisierten, kontinuierlichen Verarbeitungsprozess bis hin zur Substratherstellung.

Des Weiteren weisen die in diesem Projekt verwendeten Hochtemperatur-Thermoplaste eine Reihe weiterer Vorteile im Vergleich zu den kommerziell verfügbaren Substraten (PTFE, Harz) auf. Sie sind aufgrund ihrer Chemie werkstofflich recyclebar und inhärent flammwidrig, sodass keine zusätzlichen, eventuell toxischen Flammschutzmittel wie Tetrabrombisphenol nötig sind. Das erleichtert es, konform zu Richtlinien wie WEEE oder RoHs zu fertigen.

Zielsetzung

Die Motivation besteht darin, dem Leiterplattenmarkt ein neuartiges thermoplastisches und wettbewerbsfähiges Substrat anbieten zu können. Dieses Substrat soll vorwiegend für Anwendungen eingesetzt werden, in denen Arbeitstemperaturen von deutlich über +200 °C auftreten. Denkbar ist zum Beispiel der Einsatz in elektromechanischen Bremsen (EMB). Bei den EMBs verzichtet man auf die Bremsflüssigkeit und Hydraulikschläuche (Bild 1).

Hochleistungs-Elektromotoren erzeugen die Bremskräfte direkt an den Rädern, gesteuert von einer elektronischen Regeleinheit und betätigt über ein elektronisches Bremspedal. Während des Bremsvorganges können an den Bremsscheiben Temperaturen von über +300 °C entstehen. Die dort direkt angebrachte Motorelektronik muss ausreichend temperaturstabil sein.

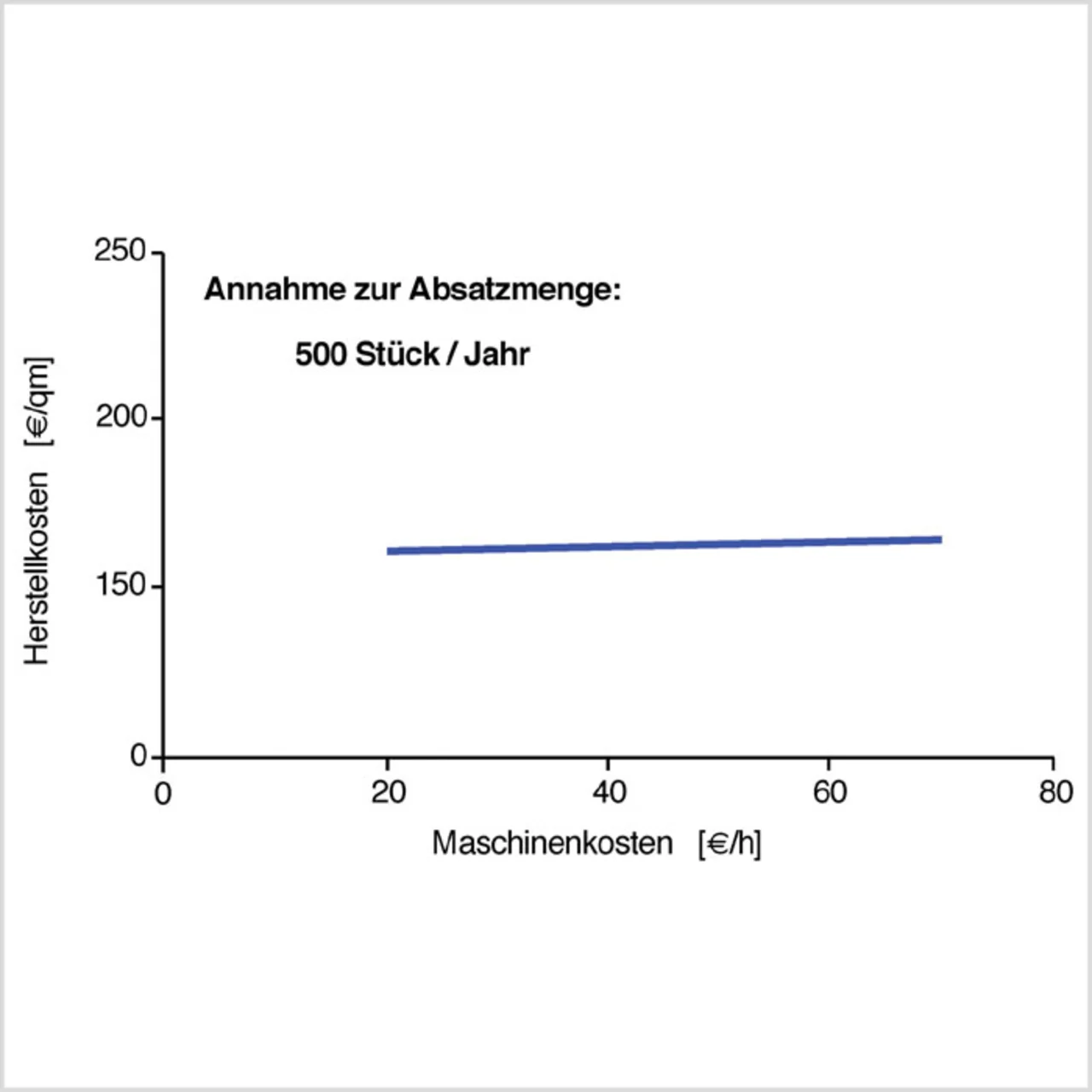

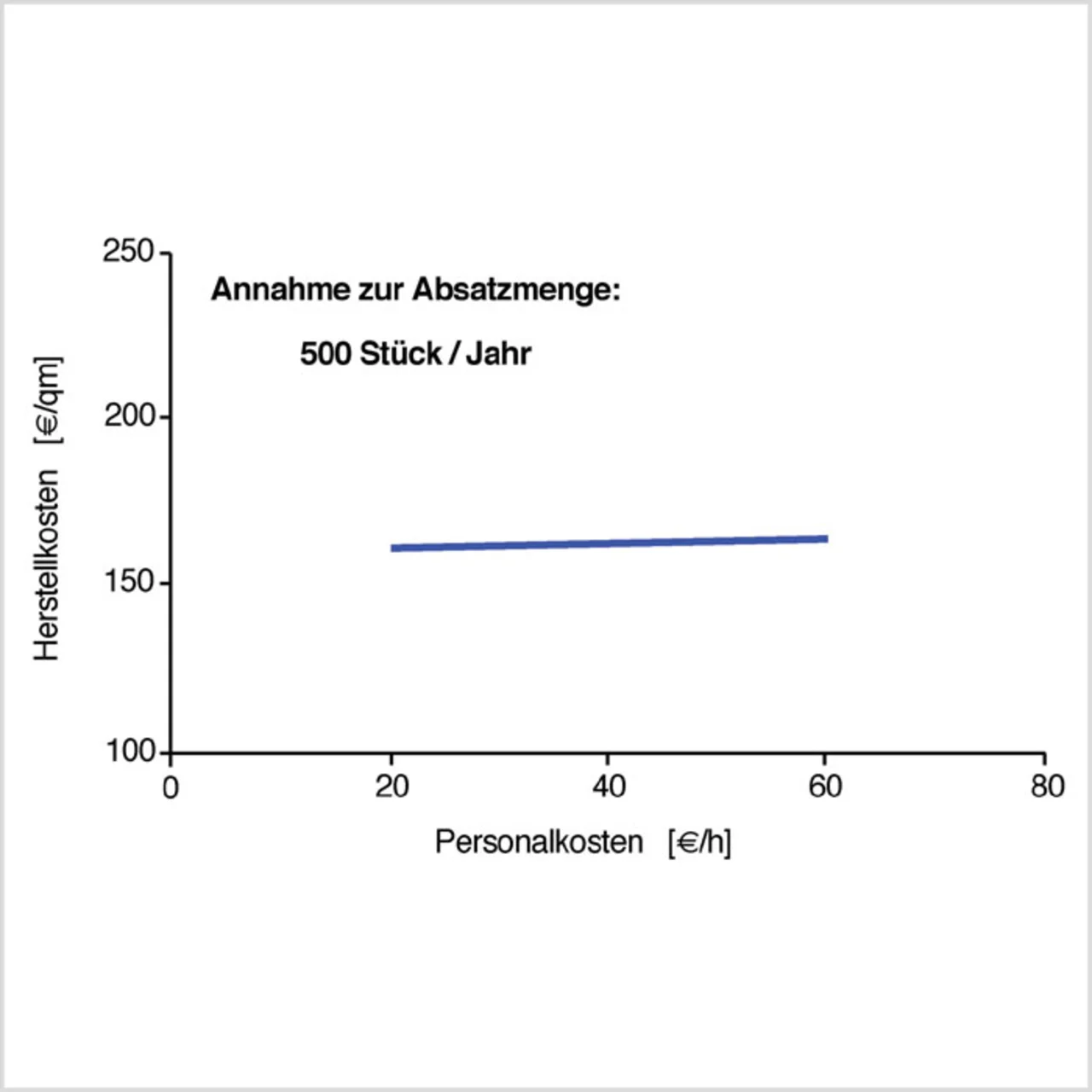

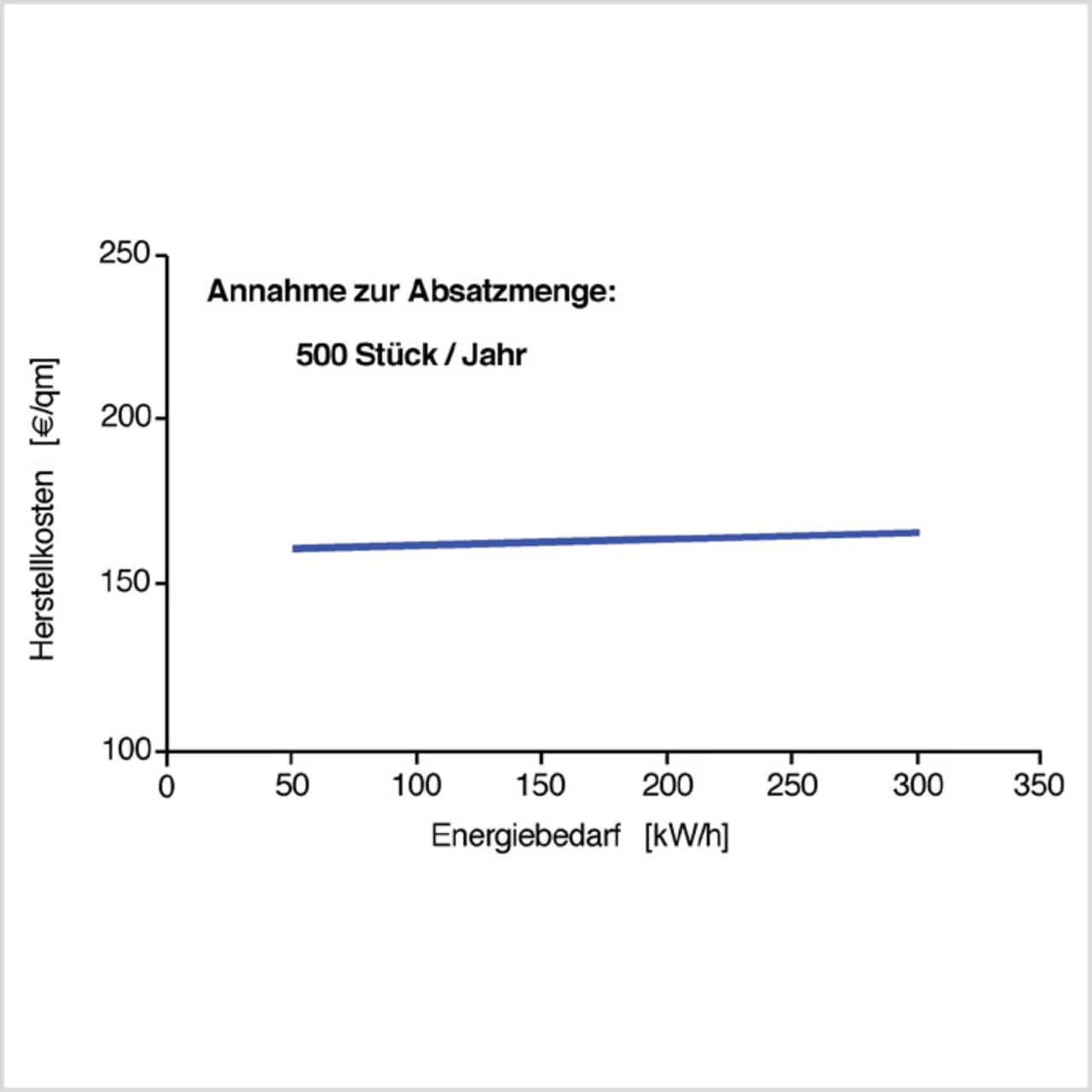

Personal-, Maschinen- und Energiekosten: In den Bildern 8 bis 10 sind die Einflüsse der Personal-, Maschinen- und Energiekosten auf die Gesamtkosten dargestellt. Es wird deutlich, dass diese Faktoren bei einer Absatzmenge von 500 Stück und mehr pro Jahr kaum noch einen Einfluss auf die Gesamtkosten haben und nahezu zu vernachlässigen sind.

- Thermoplastik als Leiterplatten-Basismaterial

- Thermoplastik als Leiterplatten-Basismaterial

- Thermoplastik als Leiterplatten-Basismaterial