FEM-Analysen für kleine und mittelständische Unternehmen

Optimierte Konstruktionen und weniger Materialeinsatz

Fortsetzung des Artikels von Teil 1

Produkte aus Metall, Keramik und Kunststoff unter der Lupe

Im Metallbereich unterstützt TIME Unternehmen in der Hauptsache bei Stahl- und Aluminium-Produkten. Durch das „Innovationscluster Metall-Keramik-Kunststoff“ (IMKK), zu dem das Technologie-Institut gehört, werden vermehrt auch Teile aus technischer Keramik und Kunststoff unter mechanischen Lasten sowie Temperaturlasten untersucht. „Dabei erstellen wir Verformungsanalysen und Festigkeitsnachweise und geben Hilfestellungen zur Optimierung der untersuchten Bauteile“, erklärt Dipl.-Ing. Matthias Baszczok, Projektleiter Simulation/Konstruktion. „Die Untersuchungen zielen in jedem Fall in Richtung maximaler Ausnutzung des vorhandenen Materials bzw. Materialeinsparung.“

Verformungsanalysen zeigen Schwachpunkte und Überdimensionierungen

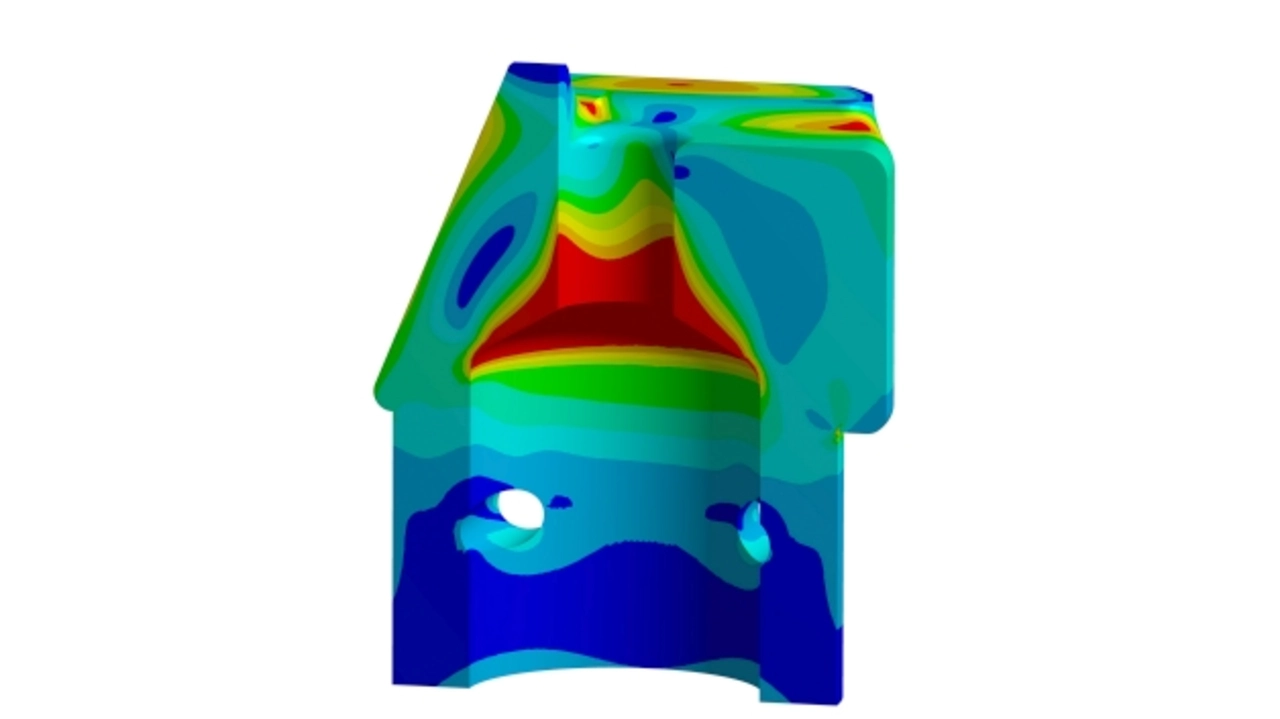

Die gängige Untersuchung ist die Verformungsanalyse. Sie wird verwendet, wenn bekannt ist, dass die innerhalb der Konstruktion auftretenden Spannungen unkritisch sind. Hierbei erreiche man mit der FEM-Berechnung laut Baszczok schon mit einer relativ groben Vernetzung schnell eine konvergente Lösung. Bei ausschließlicher Betrachtung der Verformungen können konstruktive Merkmale von Anlagen oder Bauteilen so abgeändert werden, dass mit möglichst wenig Material bei Wanddicke oder geometrischer Verteilung eine sehr gute Steifigkeit herbeiführt werden kann. „Wir haben beispielsweise mehrfach Maschinengestelle auf ihre Verformung hin untersucht, um die Vorgabe der Toleranzgrenzen zu überprüfen“, so der TIME-Geschäftsführer.

Kommt es besonders auf niedriges Gewicht einer Baugruppe an, so bietet sich die Topologie-Optimierung an. „Hierbei kann bei vorgegebenem Bauraum und festgelegten Lasteinleitungspunkten das Programm sehr einfach Elemente des vernetzten Bauteils entfernen, die am wenigsten zur Steifigkeit des Bauteils beitragen“, erklärt Projektleiter Matthias Baszczok. Vorgaben für die später ausgeführte Konstruktion seien damit schnell festgelegt.

FEM minimiert den Prototypen-Aufwand

Der Festigkeitsnachweis durch die FEM-Berechnung ist eine umfangreichere Untersuchung. Hinlänglich „sichere“ Konstruktionen werden dabei auf ihre maximale Beanspruchung hin untersucht. „Dies könnte zwar auch an einem extra gebauten Prototyp erfolgen, jedoch besteht dabei die Gefahr, dass der Prototyp den Belastungen nicht genügt und versagt“, so Matthias Baszczok. Das gebe in der Regel keinen wirklichen Aufschluss über die Gründe für das Bauteilversagen. „Üblicherweise verhindert die FE-Analyse die kostenintensive Herstellung mehrerer Prototypen“, nennt der Projektleiter einen weiteren Vorteil.

Bei der FEM-Berechnung wird die Konstruktion zur Überprüfung des Modells und seiner Randbedingungen, wie Lagerungen und Lasten, zuerst relativ grob vernetzt und untersucht. Dabei ermittelt das Verfahren die kritischen Stellen des Bauteils. Diese werden dann so lange mit feineren Elementen vernetzt, bis die ermittelten Ergebnisse hinreichend genau sind. „Zeigt sich das konstruierte Bauteil dabei als nicht ausreichend dimensioniert, muss eine Umkonstruktion mit dem Ziel geringerer Beanspruchung erfolgen“, erklärt Baszczok. Seien alle konstruktiven Lösungen ausgeschöpft, oder möchte man die bestehende Konstruktion nicht abändern, besteht zudem die Möglichkeit, ein höherwertiges Material einzusetzen, das die auftretenden Beanspruchungen ertragen kann. „Der Festigkeitsnachweis kann deshalb indirekt auch als Mittel zur materialeffizienten Konstruktion angesehen werden“, so der Fachmann.

Jobangebote+ passend zum Thema

- Optimierte Konstruktionen und weniger Materialeinsatz

- Produkte aus Metall, Keramik und Kunststoff unter der Lupe