THT-Fertigung

Bessere Ergebnisse durch Lötroboter

Fortsetzung des Artikels von Teil 2

Vorrichtungen aus dem 3D-Druck

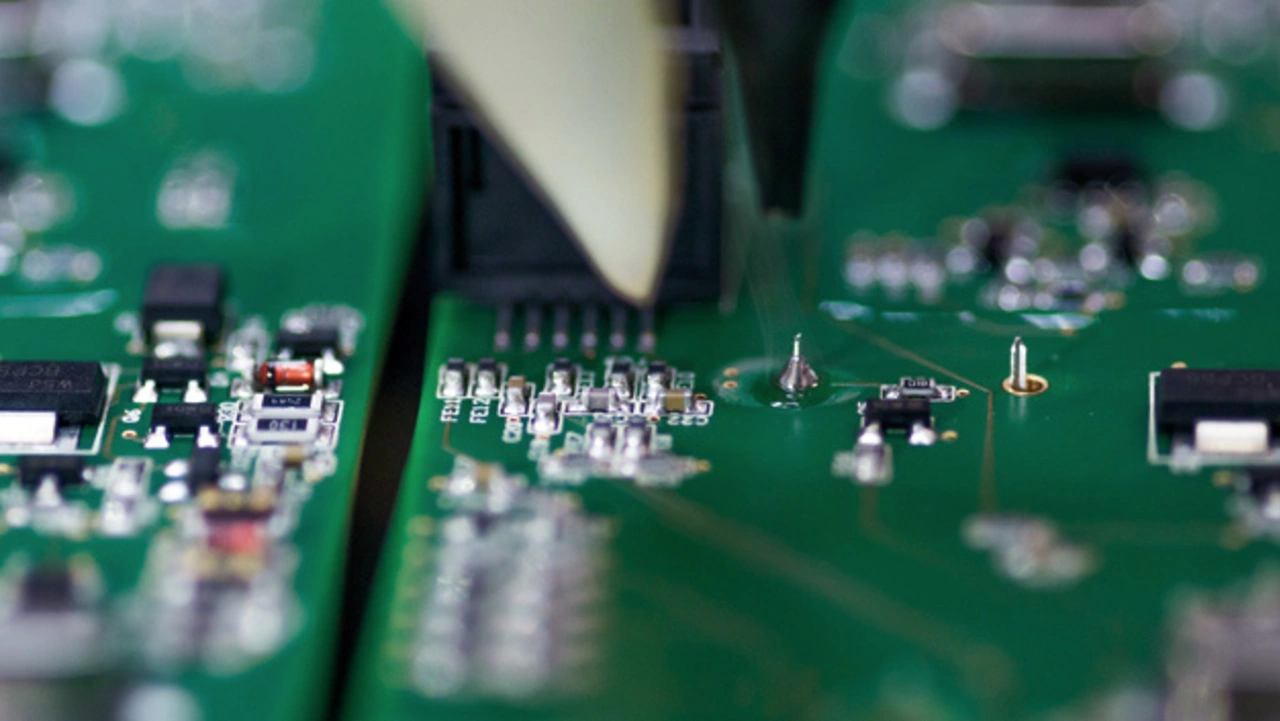

Eine größere Herausforderung war die Fixierung der Bauteile während des Lötprozesses. Da die Lötspitze und das Lötzinn von oben auf die Lötstelle geführt werden, stehen die Bauteile auf dem Kopf und können während des Lötens leicht verrutschen. Ihlemann hat bereits mehrjährige Erfahrungen mit dem 3D-Druck, der den eigenen Vorrichtungsbau ergänzt. Mithilfe des 3D-Drucks entstanden Haltevorrichtungen, sodass beispielsweise Stecker und Kontakte jetzt im 90-Grad-Winkel gehalten werden. Integrierte Andruckfedern sorgen dafür, dass die Bauteile bündig aufliegen und nicht verkippen können.

Die Programmierung des Lötroboters erfolgt in einem Teach-Modus. Dabei werden die Positionen der einzelnen Lötstellen zunächst manuell angefahren und der jeweils optimale Winkel des Lötkolbens zum Bauteil eingestellt. Außerdem werden die Lötdauer und die optimale Menge des Lötzinns festgelegt. Auch die Löttemperatur wird je nach Wärmekapazität der Lötstellen voreingestellt. Schließlich werden alle Parameter und die Positionen der Lötstellen in einer Datenbank gespeichert. Die Daten lassen sich anschließend auf identische Baugruppen im Nutzen übertragen oder für spätere Lötvorgänge wieder aufrufen. Die optimale Einstellung der Lötparameter dauert je nach Baugruppe wenige Stunden, es erfordert allerdings das Know-how von Spezialisten, die über langjährige Erfahrungen im Handlöten verfügen.

Deutlich bessere Lötergebnisse

Der Lötroboter ist bereits nach einer sehr kurzen Anlaufzeit einsatzbereit und eignet sich deshalb besonders für kleine und mittlere Losgrößen. Die Lötergebnisse bei der Ihlemann AG sind nach den internen Verbesserungsprozessen sehr gut. Die Durchlaufzeit hat sich gegenüber dem Handlöten um etwa 25 Prozent verkürzt und ermöglicht so einen entsprechend größeren Durchsatz. »Der wichtigste Vorteil beim Einsatz des Lötroboters ist die hohe Qualität der Lötstellen. Außerdem haben wir eindeutig festgeschriebene Prozesse und exakt reproduzierbare Lötergebnisse«, fasst Bernd Richter die Vorteile zusammen.

Jobangebote+ passend zum Thema

- Bessere Ergebnisse durch Lötroboter

- Automatisiertes Handlöten durch Roboter

- Vorrichtungen aus dem 3D-Druck