Industrie 4.0

Roboter und Software schaffen das Fließband ab

Individualisierte Produkte und wachsende Unsicherheit erfordern mehr Flexibilität in der Fertigung. Mit einer Softwareplattform und mobilen Robotern hat das Ingolstädter Unternehmen »arculus« die modulare Produktion geprägt. Roboter und flexible Montageinseln ersetzen das Fließband.

»Die zündende Idee kam mir im Auto. Ich weiß noch genau an welcher Ampel in der Stuttgarter Innenstadt ich stand, als mir klar wurde: Das Fließband wird irgendwann Geschichte sein. Wenn wir wirklich verändern wollen, wie wir auf der Welt Produkte herstellen, dann braucht es mehr als eine lineare Produktionslinie. Dass die vage Idee in meinem Kopf später ‚Modulare Produktion‘ heißen und ich eine Firma gründen würde, die Roboter und Software dafür entwickelt, davon hatte ich keine Ahnung«, erinnert sich Fabian Rusitschka, 36, Gründer und CEO von Arculus.

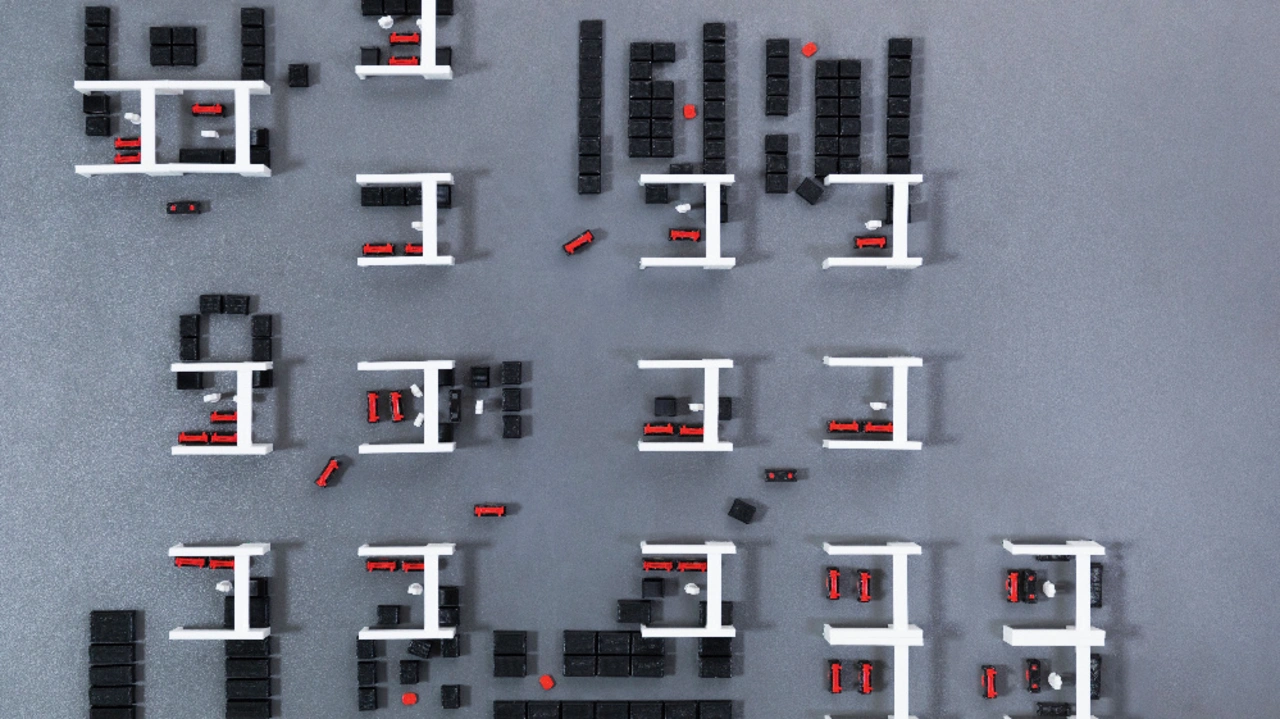

Heute, sechs Jahre nach dem Einfall an der Ampel, baut das Start-up in Ingolstadt und München eine Softwareplattform und Roboter, die unter anderem bei Audi und beim Heizungsbauunternehmen Viessmann in der Produktion eingesetzt werden. Die Idee: Bei der modularen Produktion transportieren autonom fahrende Roboter Fertigungsteile zu Montageinseln. Die Wege für jedes Produkt sind individualisiert, es werden nur die Montageinseln angefahren, die gebraucht werden. Der Roboter stellt sich mit seinem zu fertigenden Produkt an der Montageinsel an, an der am wenigsten los ist. Das erhöht die Produktivität um 30 Prozent und spart 20 Prozent des Platzes in der Fertigung ein.

Die Produktion muss flexibler werden

Was heute simpel und logisch klingt, ist tatsächlich eine kleine Revolution. »In meinem Maschinenbaustudium und meinem Job in der Strategieabteilung von Audi habe ich jahrelang daran gearbeitet, wie man die Fließbandproduktion optimieren kann. Was Henry Ford sich mit dem Fließband Anfang des 20. Jahrhunderts ausgedacht hat, war bahnbrechend«, sagt Rusitschka. Doch 100 Jahre später steht die Produktion vor ganz anderen Herausforderungen und das Fließband braucht ein Update. Traditionelle lineare Produktionslinien halten mit den heutigen Anforderungen nicht mehr mit. Das hat zwei Gründe: höhere Individualisierung und größere Unsicherheit.

Die ersten Autos von Ford konnte man in genau einer Farbe bestellen: schwarz. Heute individualisieren Kunden alles, was geht. So baut BMW nur zwei Mal im Jahr das gleiche Auto und den Audi A 3 kann man in 1038 Varianten konfigurieren. Für die Produktion heißt das: Fließbänder, an denen ein Auto jede Station passiert, machen keinen Sinn mehr. Warum sollte ein Auto an der Glasdachstation vorbei und dort Halt machen, wenn es gar kein Glasdach bekommt?

Bei einem Wagen der gehobenen Mittelklasse passiert ein Auto im Schnitt 160 Stationen am Fließband. Trotz der individualisierten Features folgen alle Autos dem gleichen Pfad in der gleichen Geschwindigkeit auf der Produktionslinie, obwohl unterschiedliche Stationen unterschiedlich viel Zeit benötigen und nicht jedes Produkt alle Stationen braucht. Die Effizient sinkt.

Die Branche braucht schnellere Reaktionszeiten

Der zweite Grund für eine eine flexiblere Produktion ist die steigende globale Unsicherheit. Weltweite Krisen vom US-China-Zollstreit, über die Finanzkrise bis hin zur Corona-Pandemie lassen die Nachfrage immer volatiler werden. Für 2020 rechnen Experten mit einem Absatzeinbruch in der europäischen Automobilbranche von fast 25 Prozent. Produktionslinien und die damit verbundenen Investitionen werden oft Jahre im Voraus geplant, eine einfache Anpassung ist quasi unmöglich.

Solange Fertigungshallen von riesigen Fließbändern geprägt sind, gibt es kaum eine Chance auf Krisen oder Chancen (auch durch Innovation) schnell zu reagieren. Der Weg eines autonomen Roboters kann man hingegen zur Laufzeit und das Set-up von Montaginseln innerhalb einer Halle in wenigen Tagen verändern. Diese Anpassungsfähigkeit wird immer wichtiger, denn Flexibilität in der Produktion wird einer der entscheidenden Wettbewerbsvorteile sein, um Fertigung auch langfristig in Hochlohnländern wie Deutschland zu halten.

Arculus |

|---|

| wurde 2016 mit dem Ziel gegründet, die industrielle Fertigung durch Roboter-basierte, modulare Produktion zu revolutionieren. Statt des klassischen Fließbandes transportieren autonome Roboter Fertigungsteile zu Montageinseln. An vier Standorten arbeiten 50 Mitarbeiterinnen und Mitarbeiter an Software und Robotern für Kunden wie Audi, Porsche oder Viessmann. |

Aus der Audi-Strategieabteilung ins Wohnzimmer: Fabian Rusitschka erinnert sich an seine Gründerzeit

»Die Idee zur Roboter-basierten modularen Produktion hat in der Strategieabteilung von Audi angefangen. Zusammen mit Max Stähr, einem Experten für autonomes Fahren habe ich rumgesponnen, wie wir die Vision von autonomen Robotern und Montageinseln in Fertigungshallen zur Realität machen können. Schnell war klar: Wenn wir das wirklich durchziehen wollen, brauchen wir Top-Softwareentwickler und Robotics-Experten und mehr Spielraum als ihn uns ein Konzern bietet. Vom Konzernbüro ging es in mein Wohnzimmer und unsere Firma Arculus an den Start.

Die erste unerwartete Kursänderung kam nach wenigen Monaten. Ursprünglich hatten wir geplant, bestehende Roboter – oder AGVs (Automated Guided Vehicles) – zu nutzen und uns ausschließlich auf die Softwareplattform zu konzentrieren, die Roboter und Montageinseln verbindet. Die erste Demo vor über 150 Experten und Journalisten haben wir noch mit drei geliehenen Robotern gemacht. Bis spät in die Nacht haben wir an der Demo gefeilt, um unsere Idee nicht nur auf Papier oder in Comupteranimationen zu beschreiben, sondern zu zeigen: Das klappt wirklich! Auch wenn die Demo erfolgreich war, kam für uns bald die Ernüchterung: Fremde Roboter können nicht genug, um unsere Idee komplett umzusetzen. Wir mussten kurzerhand selbst in die Robotics-Entwicklung gehen.

Heute bauen wir unseren eigenen Roboter, den ‘arculee’, und wir haben zwei CTOs, Chief Technology Officers, einen für Robotics, einen für Software. Die parallele Entwicklung von Software und Robotics bringt neue Herausforderungen: »Wie schafft man es, dass die Entwicklungen immer aufeinander abgestimmt sind, sodass keiner auf den anderen warten muss, aber trotzdem Software und Robotics immer kompatibel sind? Inzwischen haben wir eine vertikal integrierte Softwareplattform und mobile Roboter, die wir bei unseren Kunden wie Audi, Porsche oder Viessmann einsetzen und gemeinsam mit den Kunden kontinuierlich weiterentwickeln.«

Nicht nur ein Produkt, sondern eine Firma bauen

Auch wenn die ersten Jahre auf die Technologie- und Produktentwicklung fokussiert waren, wird rückblickend klar: Eine der größten Herausforderungen ist und war es, nicht nur ein Produkt, sondern eine Firma zu bauen: »Wenn wir wirklich verändern wollen, wie Produktion im 21. Jahrhundert funktioniert, dann reicht dafür nicht eine gute Idee. Dazu braucht es vor allem auch gute Leute und entsprechendes Kapital«, erklärt Rusitschka.

Nach gut drei Jahren, in denen Arculus nur von Aufträgen und eigenen Mitteln wachsen konnte, hat das Start-up seit 2019 auch externe Investoren. »Als Gründer war mir wichtig, dass die Investoren nicht nur reine Geldgeber sind, sondern dass man auf Augenhöhe Ideen diskutieren kann und dass wir von ihnen als erfahrene Unternehmer lernen können. Deshalb haben wir uns zum Beispiel bekannte Gründer wie Johannes Reck von GetYourGuide oder Hakan Koç von Auto1 als Investoren mit an Bord geholt«, erzählt der Gründer.

Die größte Herausforderung, um wachsen zu können, ist die Rekrutierung von guten Mitarbeiterinnen und Mitarbeitern. Der sogenannte War on Talents ist kein Mythos. Gerade in den Bereichen Software und Robotics muss Arculus als Firma erstmal überzeugen, warum jemand genau dort arbeiten sollte. Die größte Lehre dabei: Menschen arbeiten für eine Vision. Gerade in einem Start-up kämen die Leute nicht wegen des sicheren Arbeitsplatzes oder der schicken Büroausstattung, sondern weil sie wirklich etwas verändern wollen. »Henry Ford hat die Produktion revolutioniert und wir tragen jetzt unseren Teil dazu bei, diese Ideen ins nächste Jahrhundert zu übertragen«, sagt der junge CEO.

Roboter-basierte modulare Produktion als Fertigungstechnologie der Zukunft

Mit der modularen Produktion mit Arculus‘ Robotern und Software werden heute schon die Türen für den A4 bei Audi gebaut. Zwölf Stationen mit elektrischen Fensterhebern, Innenverkleidung, Außenspiegeln und Co. fährt der Roboter dabei ab. Viessmann nutzt die Technologie bei der finalen Produktionslinie von Heizgeräten.

Die Einsatzmöglichkeiten für modulare Produktion sind quasi unendlich. Fast jedes Unternehmen weltweit, das ein physisches Produkt verkauft, hat eine Produktionslinie. Die Fertigung ist eine der größten Industrien der Welt mit mehr als 8,6 Billionen US-Dollar Umsatz und 300 Millionen Beschäftigten. »Bis 2025 wollen wir global mit Produzenten aus verschiedensten Industrien zusammenarbeiten – egal ob in der Computerhardware, in der Luftfahrt oder in der Unterhaltungselektronik«, blickt Rusitschka in die Zukunft.