Hochpolige Schnittstellen

Polzahl rauf und Kosten runter

Hochpolige Schnittstellen für Signal- oder Leistungsverteilung verursachen einen großen Platzbedarf an der Schaltschrankwand. Will man diesen Flächenbedarf optimal nutzen, so sollte man Versionen mit Crimp-Anschlusstechnik präferieren.

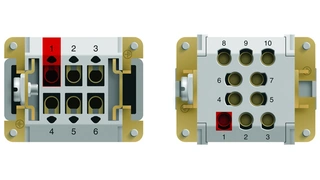

Die Nachfrage nach hochpoligen, kompakten Schnittstellen bleibt im Markt für schwere Industriesteckverbinder ungebrochen. Insbesondere sicherheitskritische Anwendungen – etwa in Prozessanlagen, Kraftwerken oder im Bahnverkehr – verlangen nach einer Punkt-zu-Punkt-Verdrahtung. Oft erfordert auch die Potenzialverteilung – zum Beispiel in elektrischen Schaltanlagen – das steckbare Übertragen hoher Polzahlen (Bild 1, alle Bilder in der Bildergalerie am Ende des Artikels).

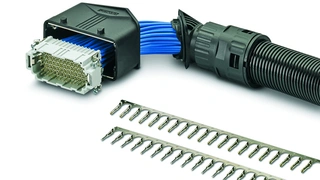

Die Herausforderungen an die Anwender haben sich über einen langen Zeitraum kaum verändert: Hochpolige Schnittstellen für Signal- oder Leistungsverteilung verursachen einen großen Platzbedarf an der Schaltschrankwand sowie hohe Kosten beim Material und bei der Verdrahtung. Als beste Lösung haben sich Industriesteckverbinder mit Crimp-Anschlusstechnik durchgesetzt. Sie ermöglichen eine hohe Polzahl im Verhältnis zu den Abmessungen, da die Crimp-Technik den kleinsten Formfaktor aller verfügbaren Anschlusstechniken aufweist (Bild 2).

Jobangebote+ passend zum Thema

Gestanzt-gerollte Crimp-Kontakte

Nachteilig bei der Crimp-Technik ist allerdings der Konfektionierungsaufwand. Das manuelle Konfektionieren großer Polzahlen mit der Hand-Crimp-Zange benötigt viel Zeit. Die alternative automatische Verarbeitung gedrehter Crimp-Kontakte verursacht wiederum hohe Initialkosten, weil dazu spezielle Maschinen benötigt werden. Die meisten Anwender, die hochpolige Industriesteckverbinder mit Crimp-Anschlusstechnik konfektionieren, sind also gezwungen, entweder in aufwendige Sondermaschinen zu investieren, oder das Konfektionieren mit Handwerkzeugen auszulagern.

Ein kleinerer Teil der Anwender hat die automatische Konfektionierung kostensparender gelöst. Diese Anwender nutzen sogenannte gestanzt-gerollte Crimp-Kontakte, die sich als Bandware hervorragend für die prozesssichere Verarbeitung auf handelsüblichen Crimp-Automaten eignen. Die Investition ist in diesem Fall deutlich geringer. Ein Schnellwechsel-Werkzeug kann auf eine – eventuell schon vorhandene – Crimp-Maschine aufgespannt werden.

Bisher im Markt verfügbare gestanzt-gerollte Crimp-Kontakte sind allerdings nicht speziell für den Einsatz im Industriesteckverbinder konstruiert worden. Sie sind von Kontakten abgeleitet, wie sie in Kraftfahrzeugen oder in Leiterplatten-Steckverbindern vorkommen. Für den Einsatz in den Gehäusen marktüblicher Industriesteckverbinder werden daher spezielle Kontakteinsätze benötigt. Der Hauptgrund für die Verwendung spezieller Kontakteinsätze liegt in der Gefahr von Kontaktaufsetzern, wie sie von marktgängigen gestanzt-gerollten Crimp-Kontakten ausgeht. Ein weiterer Grund liegt in den größeren Luft- und Kriechstrecken, die durch den sogenannten Isolations-Crimp erforderlich werden, der den Kontakt unnötig nach hinten verlängert.

Neuartiger Crimp-Kontakt löst viele Probleme

Die neuartigen gestanzt-gerollten Crimp-Kontakte von Phoenix Contact sind für die automatische Verarbeitung und für den Einsatz in schweren Industriesteckverbindern optimiert, und helfen bei der Lösung der oben beschriebenen Herausforderungen (Bild 3). Die neuen Crimp-Kontakte können in Standard-Kontakteinsätzen alternativ zu gedrehten Kontakten eingesetzt werden und benötigen zur vollautomatischen Verarbeitung lediglich ein Schnellwechsel-Werkzeug, welches in fast jeden handelsüblichen Crimp-Automaten integriert werden kann.

Zur Vermeidung von Kontaktaufsetzern bei Standard-Crimp-Kontakteinsätzen verfügen die Buchsenkontakte über eine optimierte Einführ-Tulpe. Der großzügig ausgelegte Fangbereich sorgt für ein sicheres Stecken auch bei hochpoligen Kontakteinsätzen, sogar wenn die Gehäuseteile ein wenig schräg aufgesteckt werden. Eine spezielle Einführgeometrie an den Kontakteinsätzen ist somit nicht erforderlich. Im Falle eines Fehlsteckens kann sowohl Stift- als auch Buchsenkontakt mit dem gleichen Entriegelungswerkzeug wieder befreit werden, wie es für gedrehte Kontakte verwendet wird.

Die zweite konstruktive Verbesserung gegenüber bisher am Markt verfügbaren gestanzt-gerollten Crimp-Kontakten besteht im Verzicht auf den Isolations-Crimp. Ohne diesen entspricht die rückseitige Länge des Crimp-Kontaktes der Länge von gedrehten Kontakten. Folglich sind Luft- und Kriechstrecken beider Kontaktarten gleich, daher können identische Kontakteinsätze verwendet werden.

Dieser Verzicht ist problemlos möglich: Bei den Leiterplatten- oder Automobil-Applikationen wird ein Fortsatz des Crimp-Kontaktes über die Leiter-Isolation gefaltet, um bei Vibration und Temperaturzyklen als Zugentlastung zu fungieren. Industriesteckverbinder verfügen über geschützte Gehäuse mit einer Zugentlastung in der Kabelverschraubung. Eine Zugentlastung im Crimp-Kontakt ist daher nicht erforderlich (Bild 4).

Durch die beschriebenen konstruktiven Verbesserungen steht nun ein gestanzt-gerollter Crimp-Kontakt zur Verfügung, den der Anwender in circa 30 unterschiedlichen Kontakteinsätzen nutzen kann. Als Alternative zum herkömmlichen gedrehten Crimp-Kontakt bietet der neue Kontakt zahlreiche Vorteile.

Bessere Automatisierbarkeit und geringere Variantenvielfalt

Mit den Crimp-Kontakten der neuesten Generation wurde neben einer manuellen Crimp-Zange auch ein Schnellwechsel-Werkzeug eines etablierten Herstellers qualifiziert und für die Verwendung mit den Kontakten freigegeben. Anwender, die bereits über eine Crimp-Maschine verfügen, die Schnellwechsel-Werkzeuge aufnimmt, können zu vergleichsweise geringen Kosten auf eine automatische Verarbeitung von Bandware umsteigen. Bandware und Schnellwechsel-Werkzeug sind im Handel erhältlich und passen zu den meisten bei Kabelkonfektionären etablierten Crimp-Automaten.

Ein zusätzlicher Vorteil der gestanzt-gerollten Crimp-Kontakte liegt für den Anwender darin, dass er mit nur zwei Typen alle Querschnittsbereiche an Leitungen abdeckt, die in den Kontakteinsätzen vorgesehen sind. Im Gegensatz zu gedrehten Crimp-Kontakten verfügen gestanzt-gerollte Kontakte über eine offene Crimp-Zone, die erst nach Einlegen des Leiters um die freien Litzen herumgerollt wird. Somit erreicht der gestanzt-gerollte Crimp-Kontakt eine deutlich größere Bandbreite an unterschiedlichen Leiterquerschnitten, die im selben Kontakt aufgenommen werden können. Der neue gestanzt-gerollte Crimp-Kontakt von Phoenix Contact, der für einen maximalen Leiterquerschnitt von 1 mm² ausgelegt ist, kann auch Leiter bis zu einem Querschnitt von 0,34 mm² fachgerecht vercrimpen.

Wen die beschriebenen technischen Vorzüge der gestanzt-gerollten Crimp-Kontakte nicht überzeugen, der sollte noch den wirtschaftlichen Aspekt betrachten: Bedingt durch die schnellere Zykluszeit im Fertigungsprozess können gestanzt-gerollte Crimp-Kontakte deutlich günstiger angeboten werden als ihre gedrehten Vorbilder. Gerade bei hohen Polzahlen schlägt dieser Kostenvorteil zu Buche.

Die Bilder des Artikels im Überblick

Der Autor