Mobil wird modular

Fortsetzung des Artikels von Teil 3

Wahl der PWM-Frequenz

Alle Komponenten für einen vollständigen Schaltkreis können auf dem flexiblen Substrat montiert werden, darunter auch Bausteine wie CPLDs, FPGAs und Speicher-ICs sowie diskrete Bauteile. Entsprechende Parameter für den Montagevorgang sind bereits allgemein verbreitet: Weltweit werden jeden Monat viele Millionen Baugruppen in den Ausführungen Chip-On-Flex (COF) und Flip-Chip-On-Flex (FCOF) für LCDs und Festplatten hergestellt. Andererseits können in verschiedenen Bereichen der FPCs Versteifungen angebracht werden, um das Prozessfenster für die Befestigung von ICs zu erweitern. Alternativ dazu ist auch ein kombiniertes Rigid-Flex-Substrat verwendbar.

Hersteller von FPCs können Substrate erzeugen, die aus bis zu rund 16 Lagen bestehen und die direkte Befestigung von FPGAs oder Speichern mit einer hohen Anzahl an I/Os ermöglichen, welche ein komplexes Routing erforderlich machen. Fortschrittliche Routing-Techniken inklusive Blind Vias und Buried Vias können eingesetzt werden; sie sind auch mit Rigid- Flex-Substraten kompatibel. Einige FPCDesign- Richtlinien empfehlen Versteifungen als – die im Vergleich zu Rigid-Flex – kostengünstigere Lösung, sofern ein steifes Substrat mit nur wenigen Lagen erforderlich ist. Es sind auch sehr geringe Breiten für die Leiterbahnen und die Zwischenräume möglich – bis zu 0,06 mm, wodurch Routing und Platzierung der Bauteile sehr dicht sein können – genau wie bei einem steifen FR4-PCB.

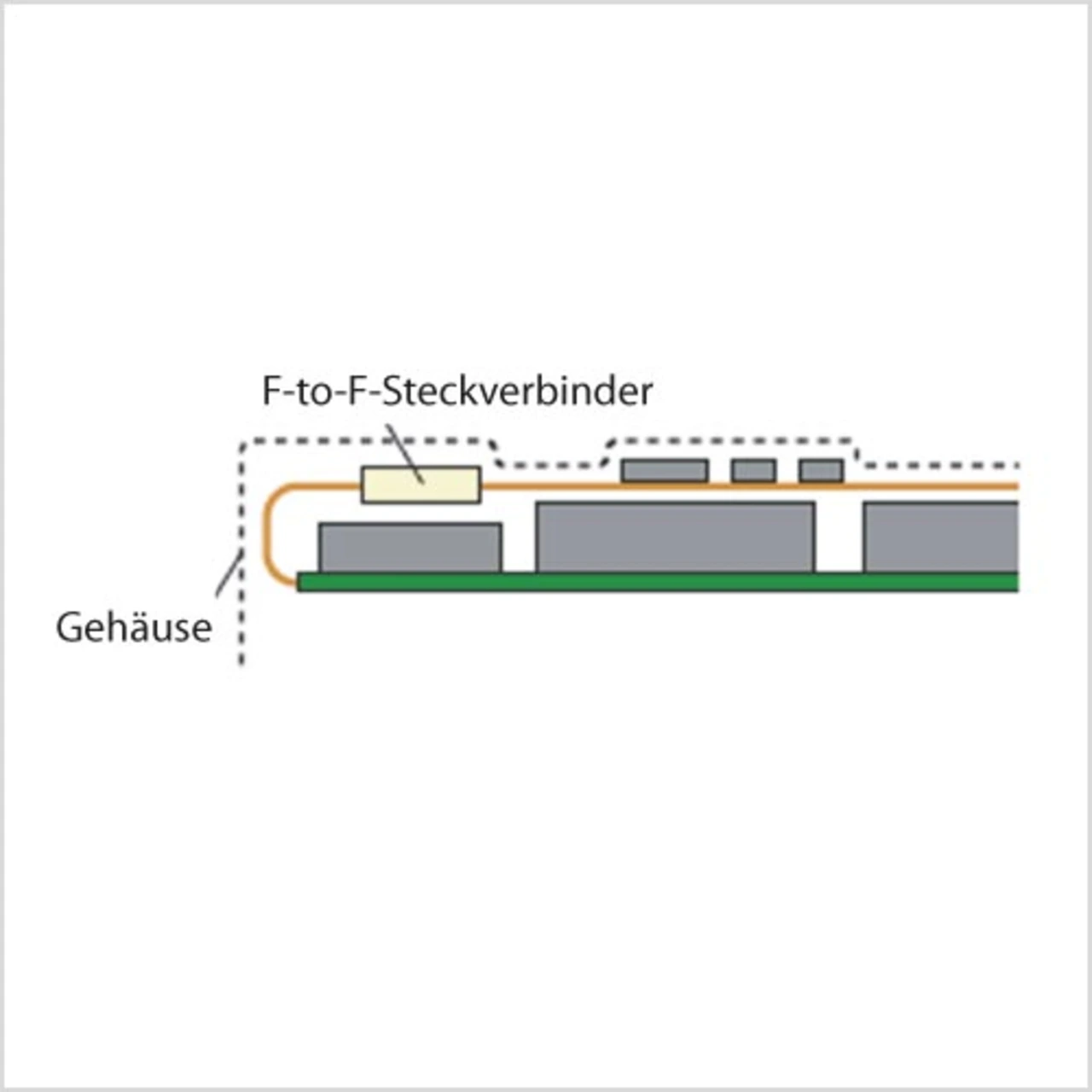

Bild 2 zeigt, wie ein optionales Funktionsmodul, etwa ein DVBH- Empfänger, auf eine FPC montiert und unter Verwendung einer standardmäßigen Low- Profile-Steckverbindung physisch mit der Hauptplatine verbunden werden kann. Die Flexibilität und der enge Biegeradius des Substrats ermöglichen kompakte Gesamtabmessungen.

Jobangebote+ passend zum Thema

Bei der Wahl der PWM-Frequenz müssen verschiedene Aspekte berücksichtigt werden. Dazu gehören die Belastung der Glühwendel durch Temperaturänderungen, Flacker-Phänomene, elektromagnetische Störungen und die Leistungsverluste in den Halbleiterbausteinen, die die Glühlampen ansteuern. Zyklische Temperaturschwankungen der Glühwendel führen zu thermomechanischen Belastungen und damit zu einer Reduzierung der Lebensdauer, etwa durch den Bruch der Glühwendel. Diese Belastung hängt ab von den folgenden Faktoren:

- elektrischer Widerstand der Glühwendel,

- Strahlungskoeffizient,

- thermischer Widerstand,

- thermische Kapazität der Glühwendel,

- Temperatur, Widerstand und elektrische Spannung der Glühwendel im stationären Zustand.

Die Temperaturänderungen sollten nicht größer als 50 K sein. Unter dieser Randbedingung lässt sich eine minimale PWM-Frequenz bestimmen. Für die am Markt erhältlichen Glühlampen liegt die minimale PWM-Frequenz zwischen 30 Hz (55-W-Glühlampe) und 40 Hz (21-W-Glühlampe). Damit das menschliche Auge kein Flackern wahrnimmt, muss die PWM-Frequenz allerdings ausreichend hoch gewählt werden. Experimente zur Empfindlichkeit des Auges, durchgeführt mit unterschiedlichen Glühlampen, haben gezeigt, dass die niedrigste Frequenz bei etwa 60 Hz liegt.

- Mobil wird modular

- Autor:

- Flexible Leiterplatte – eine flexible Lösung

- Wahl der PWM-Frequenz

- Thermische Auslegung