Schneid-Crimpanschluss für die SMT-Montage

Leitungen mit der Platine verbinden

Ein neuartiger Schneid-Crimpanschluss für die Oberflächenmontage soll eine zuverlässige und effiziente Alternative zu vorhandenen Methoden wie Stecker, Einlöten und Schneidklemme bieten.

Es gibt viele Möglichkeiten, eine Leitung mit einer Platine zu

verbinden. Ein kurzer Überblick über die Vorteile und Beschränkungen der vorhandenen Methoden soll für ein besseres Verständnis für die Vorteile des neuen Schneid-Crimpanschlusses von Zierick (Vertrieb: Werner Wirth) sorgen.

Jobangebote+ passend zum Thema

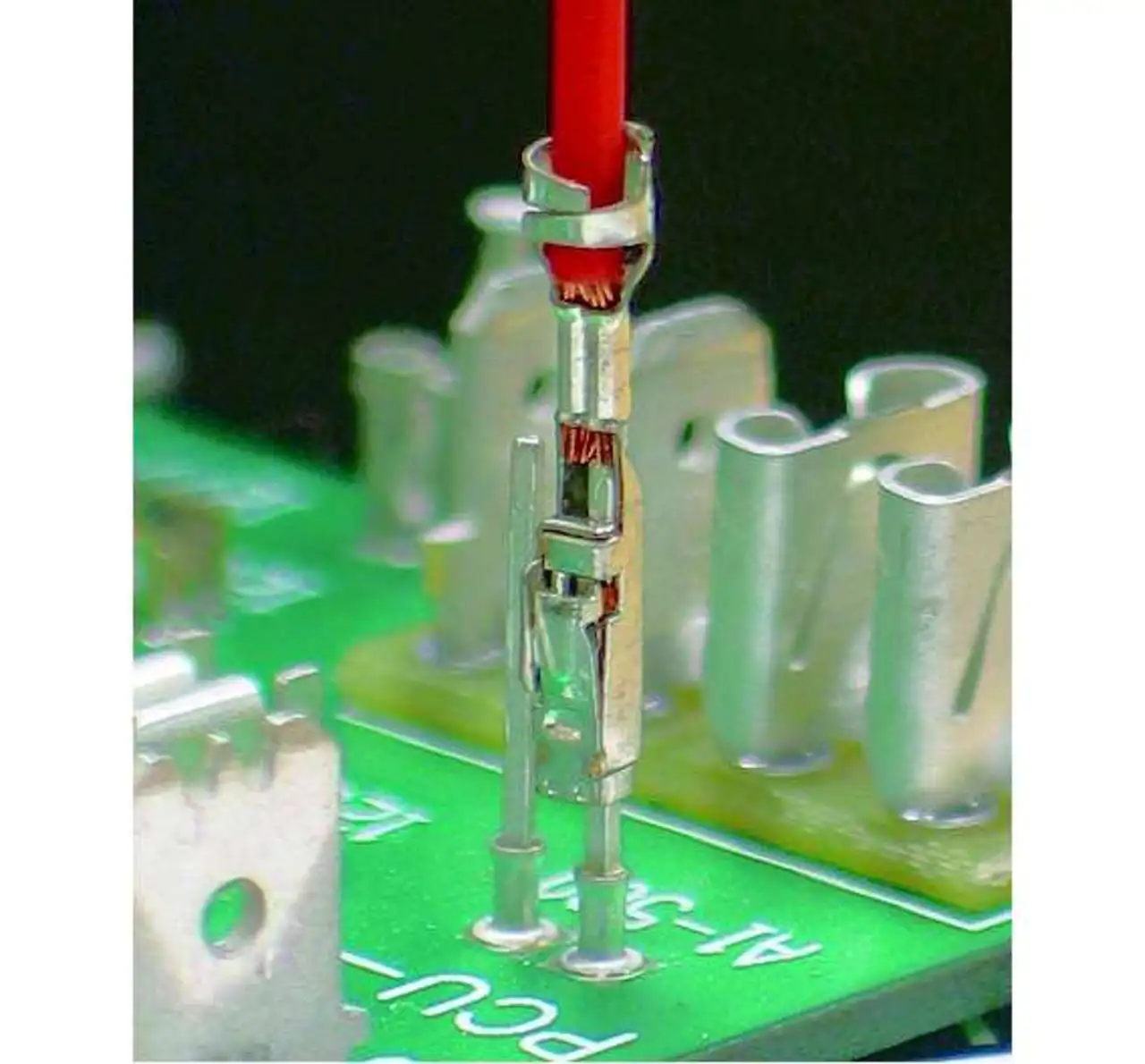

Die am häufigsten verwendete Verbindungsmöglichkeit heißt »Stift

und Steckbuchse oder Tab und Anschlussbuchse« (Bild 1) und besteht

aus einem System mit zwei trennbaren Einzelteilen: Ein Teil wird auf

der Platine montiert, das entsprechende Gegenstück ist auf der Leitungsseite - normalerweise durch Crimpen - befestigt. Korrekt ausgeführt, ist diese Leitungsanschlussmethode durchaus zuverlässig, trotz ihrer drei Kontaktflächen:

- die gelötete Kontaktfläche zwischen der Platine und dem Kontaktstift beziehungsweise der Anschlussbuchse,

- die Kontaktfläche der trennbaren Verbindung zwischen Buchse und Anschlussstecker und

- die Kontaktfläche zwischen dem Stecker und den Leitungsadern.

Der Hauptvorteil dieses Systems besteht darin, dass es sich dabei um eine trennbare Verbindung handelt, die ein häufiges Trennen und Zusammenstecken aushält. Der Nachteil sind seine Kosten. Dies ist die teuerste aller Methoden, weil sie zwei Verbindungskomponenten erfordert, zwei separate Montagen - eine auf der Platine und eine an der Leitung - und schließlich müssen beide Teile meist von Hand zusammengesteckt werden.

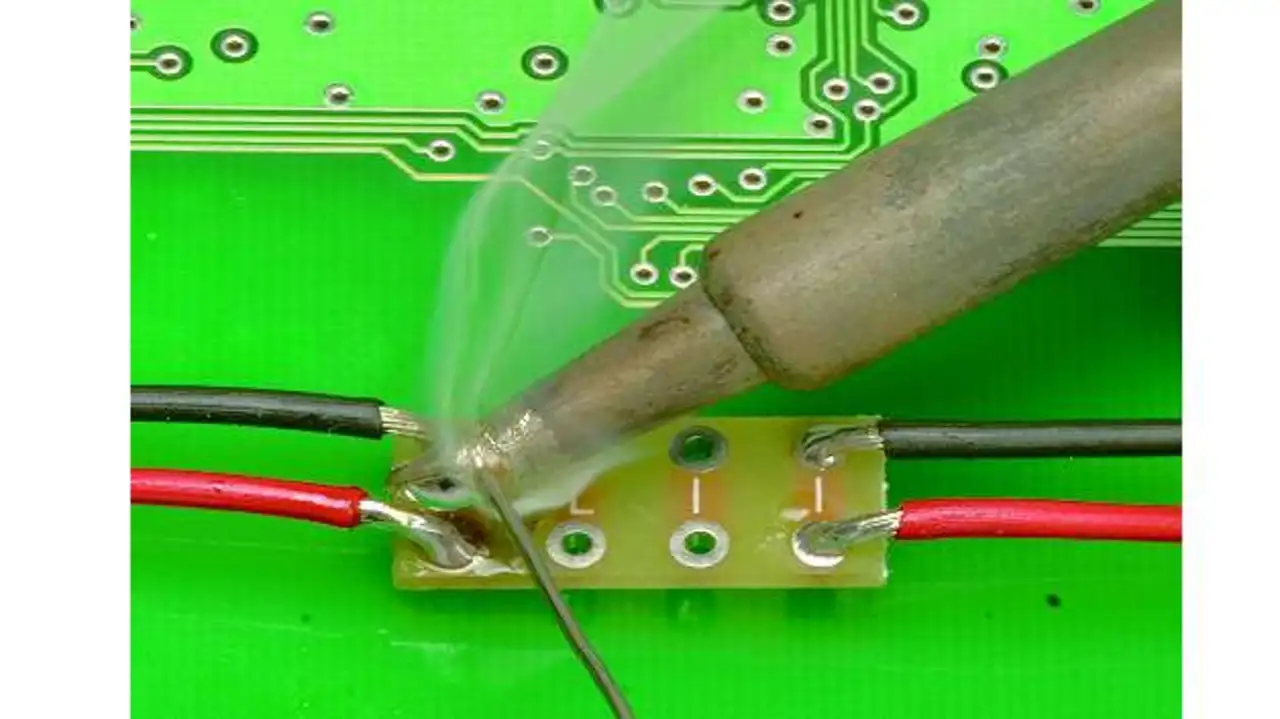

Eine zweite Variante besteht darin, die Leitung direkt an die Platine löten (Bild 2). Diese Verbindungsmöglichkeit benötigt wenig Platz auf der Platine und besitzt eine einzelne angelötete Kontaktschnittstelle. Der Nachteil ist, dass diese Verbindung in der Regel handgelötet und daher teuer ist. Außerdem hängt die Qualität der Lötverbindung vom jeweiligen Arbeiter ab. Auch gibt es keine Prozesssicherheit und Nachverfolgbarkeit.

Eine Leitung an eine durchkontaktierte Platine anzulöten ist relativ einfach, da die Leitung im Loch fixiert wird, bei einer SMT-Platine ist es jedoch schwieriger. Der Arbeiter muss die Leitung ruhig halten, bis das Lötzinn fest ist. Nur so ist sichergestellt, dass die Lötverbindung intakt ist.

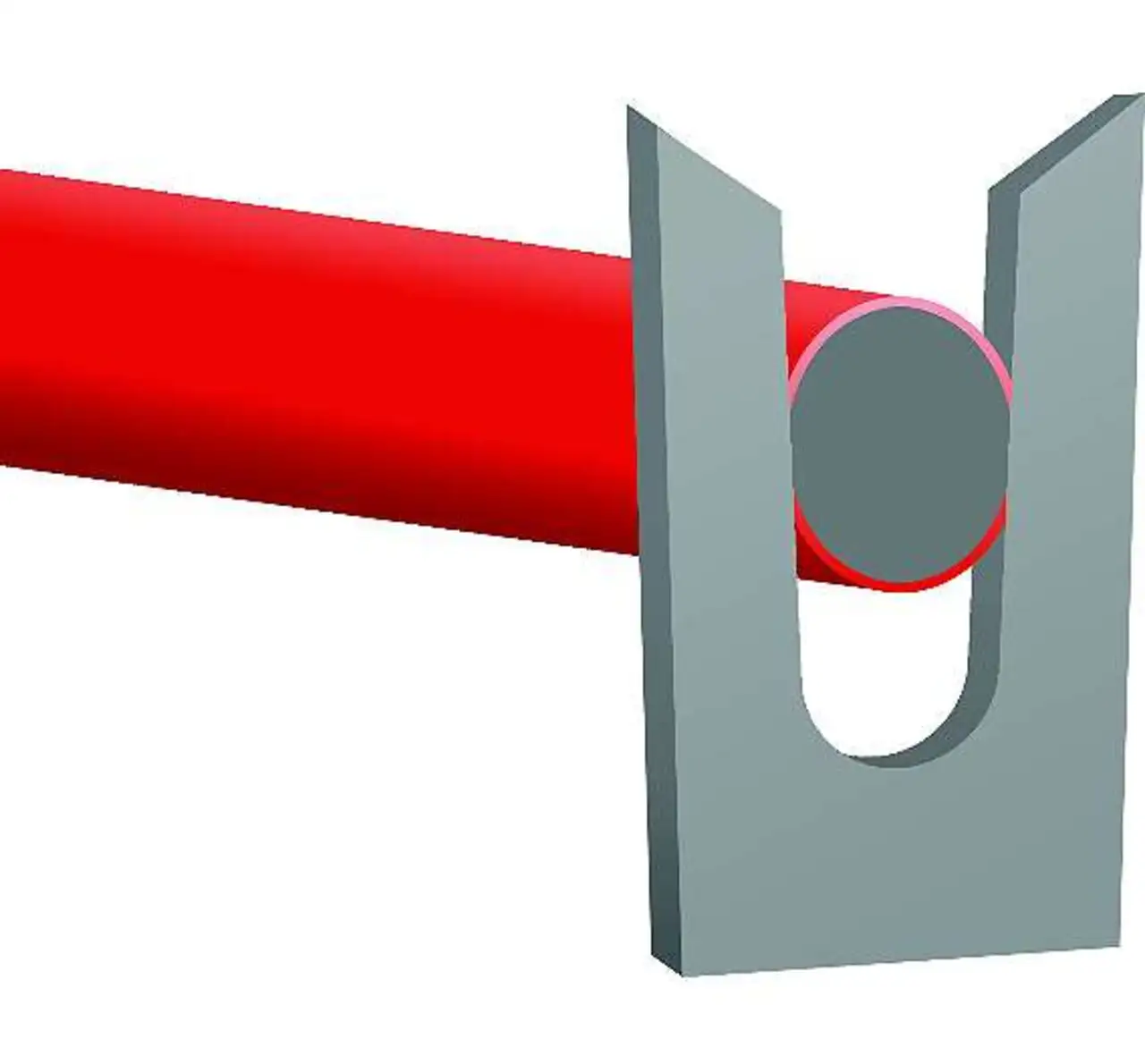

Bei einem Schneidklemmanschluss (Insulation Displacement Connector,

IDC), der dritten Möglichkeit, wird eine Leitung mit Hilfe eines Schneidklemmanschlusses an einer SMT- Platine angeschlossen. Der Vorteil von IDCs ist, dass sie eine preiswerte Möglichkeit für den Leitungsanschluss bieten. Dieses Verbindungssystem braucht nur eine Komponente, im Unterschied zu der Methode mit Kontaktstift, die zwei Komponenten benötigt. Weitere Vor- und Nachteile hängen von der Art des Schneidklemmanschlusses ab.

Der konventionelle Schneidklemmanschluss (Bild 3) funktioniert gut mit einem ganz bestimmten Leitungsdurchmesser in einer »verbindungsfreundlichen« Umgebung. Eine solche Verbindung hält also keinen rauen Bedingungen stand, wie sie typisch für Anwendungen in der Industrie und in Autos sind. Außerdem benötigt sie ein separates Kunststoffgehäuse als Zugentlastung für die Leitung, sodass ein Teil des Kostenvorteils wieder verloren geht.

Schneidklemm-Crimpanschluss

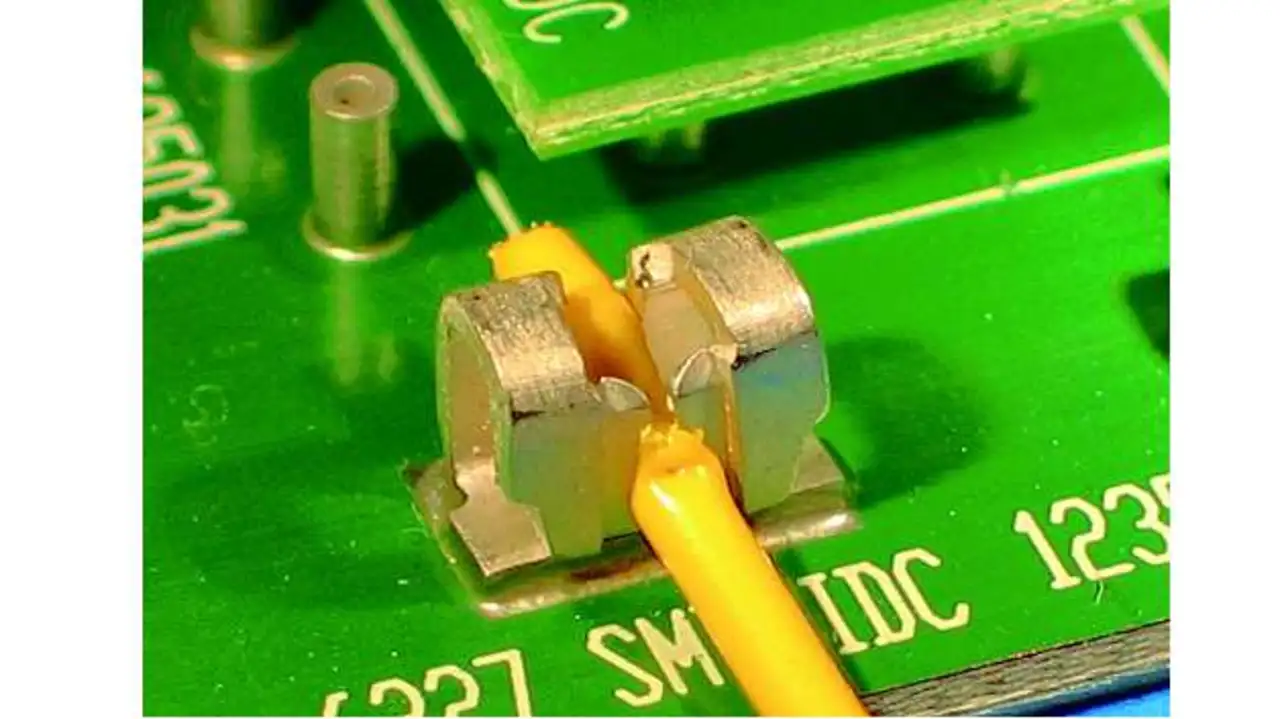

Gegenüber dem konventionellen Schneidklemmanschluss zeigt der Torsions-IDC eine Verbesserung (Bild 4). Ein einzelner Anschluss kann zuverlässig einen großen Bereich von Leitungsdurchmessern aufnehmen und widersteht auch rauesten Umgebungen, zum Beispiel Erschütterungen, Vibrationen und hohen Temperaturen, wie sie bei Automobilanwendungen vorkommen. Der Anschluss kann - im Unterschied zum konventionellen Schneidklemmanschluss - mehrere Male getrennt und neu verbunden werden. Er kann auch für eine teilweise Zugentlastung sorgen. Der Nachteil des Torsions-Schneidklemmanschlusses ist sein großer Platzbedarf wegen seines klassischen Torsionskanal-Designs sowie der Tatsache, dass er nur eine teilweise Zugentlastung bietet.

Der Druck, immer kleinere, billigere und zuverlässigere elektronische Baugruppen herzustellen, ist extrem hoch. Verbindungen gelten dabei immer noch als eines der schwächsten Glieder in der Kette. Zierick hat den SMT-Schneidcrimp-anschluss als Antwort auf diese Herausforderungen entwickelt.

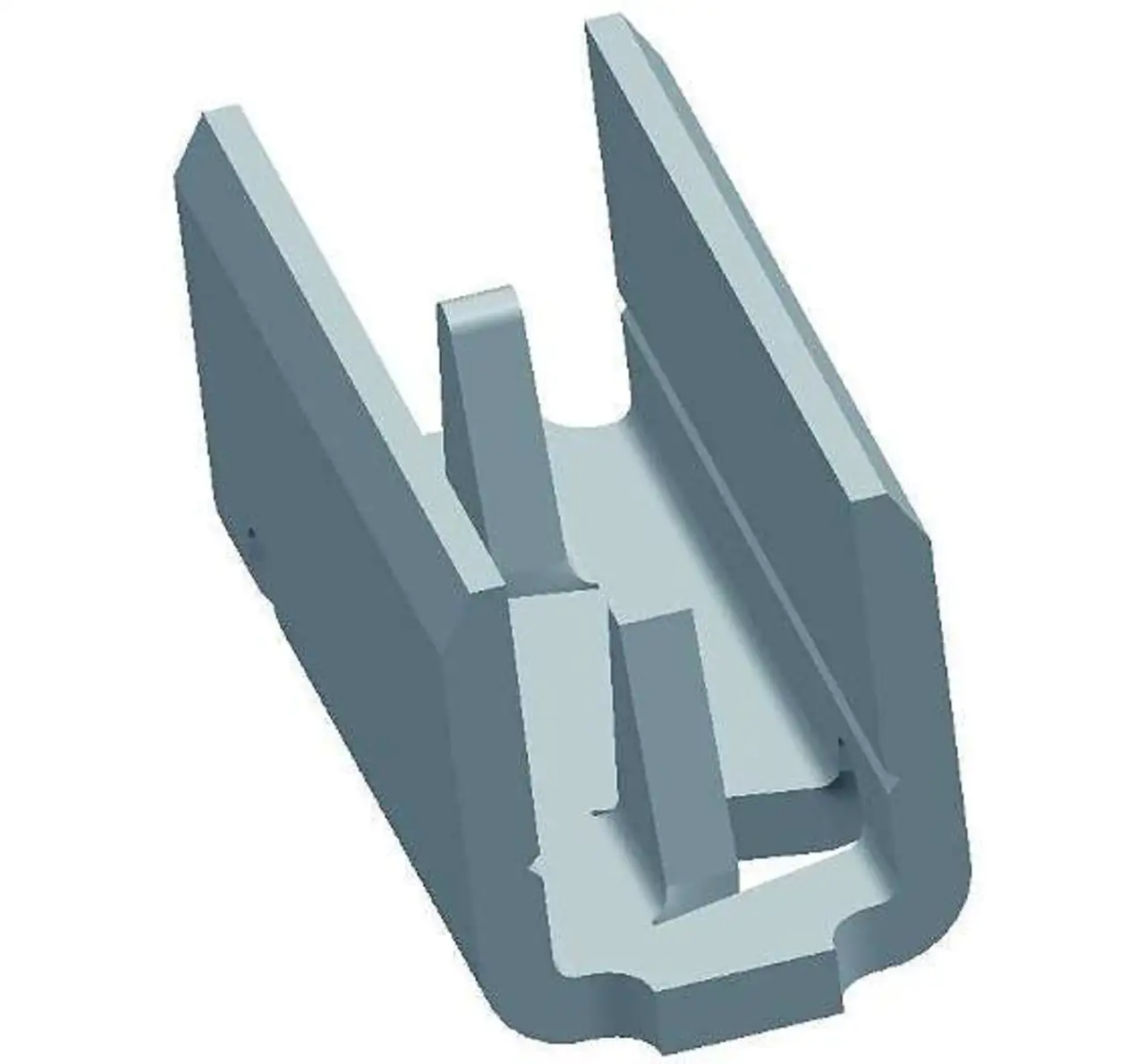

Der Anschluss hat eine flache Basis, die für die Oberflächenmontage geeignet ist (Bild 5). Zwei Kontaktdornen für die elektrische Verbindung stehen aus der flachen Basis hervor. Der Anschluss hat zwei Seitenwände (Crimp-Laschen) im rechten Winkel zur Basis, wobei jede Seitenwand eine Einkerbung in der Nähe und parallel zu Basis hat.

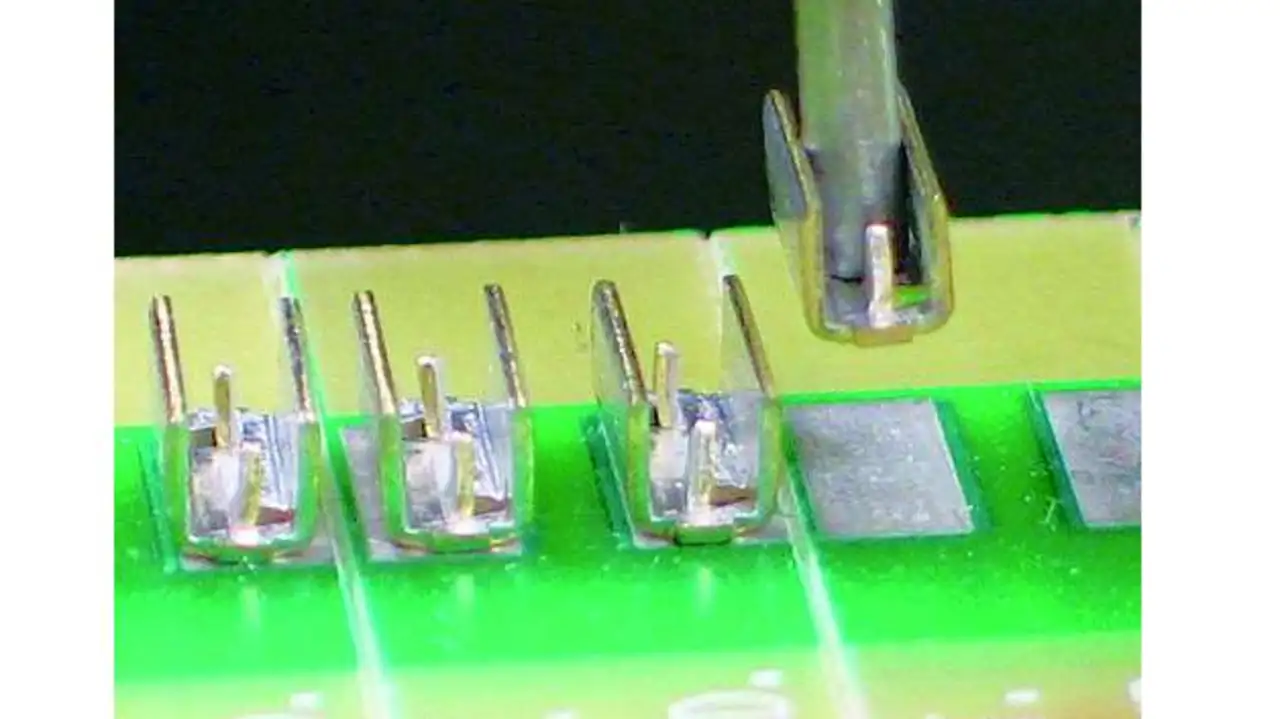

Innerhalb des Anschlusses zwischen den beiden Kontaktdornen gibt es einen flachen Bereich, damit SMT-Bestückautomaten den Anschluss verarbeiten können (Bild 6). Sind der Anschluss sowie alle anderen Komponenten auf der Platine platziert, wird die Baugruppe durch einen Reflowofen geschickt, wo alle Komponenten auf der Platine gelötet werden.

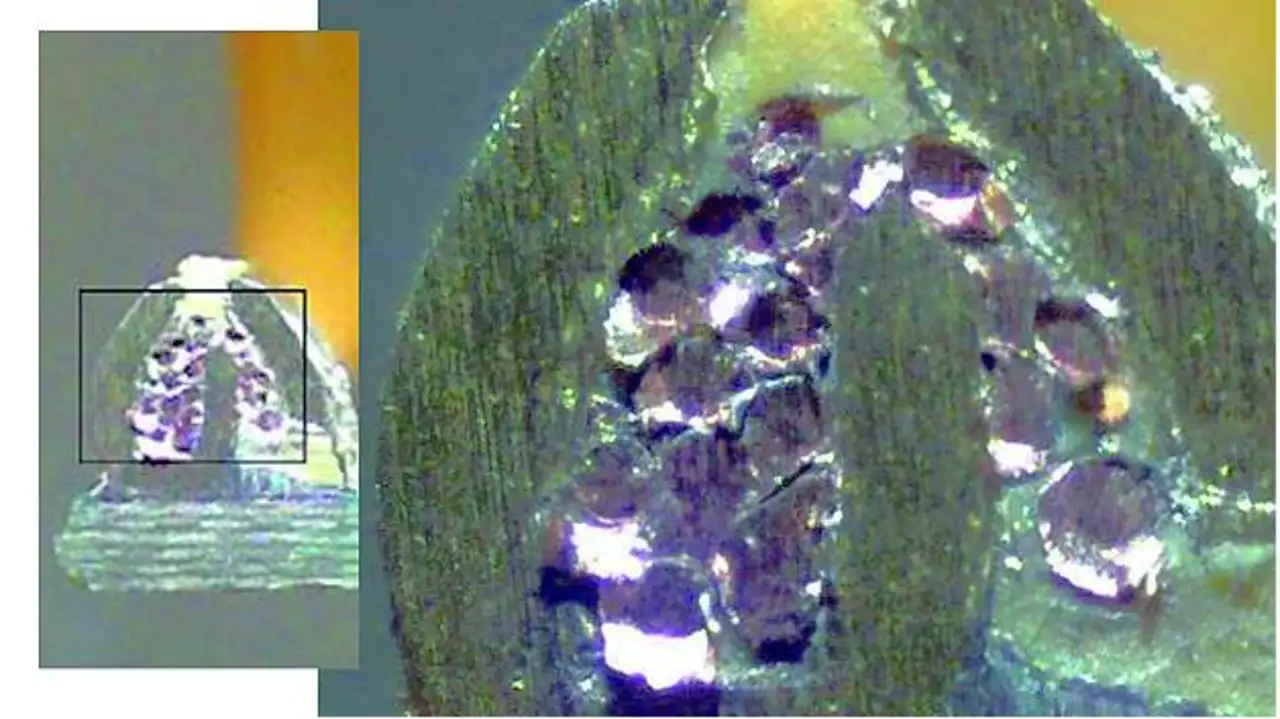

Beim Stanzen der Kontaktdornen aus dem Basismaterial entstehen zwei dreieckigen Öffnungen, die nicht nur für zusätzliche Lötzinnbahnen sorgen, sondern durch die auch Gase entweichen können, die beim Aufschmelzen der Lötzinnpaste entstehen. Eingeschlossene Gase wirken sich negativ auf die Integrität von SMT-Lötverbindungen aus, da sie Hohlräume erzeugen. Diese »Lüftungslöcher« stärken die Verbindung gegenüber Temperaturschocks und thermischer Wechselbeanspruchung.

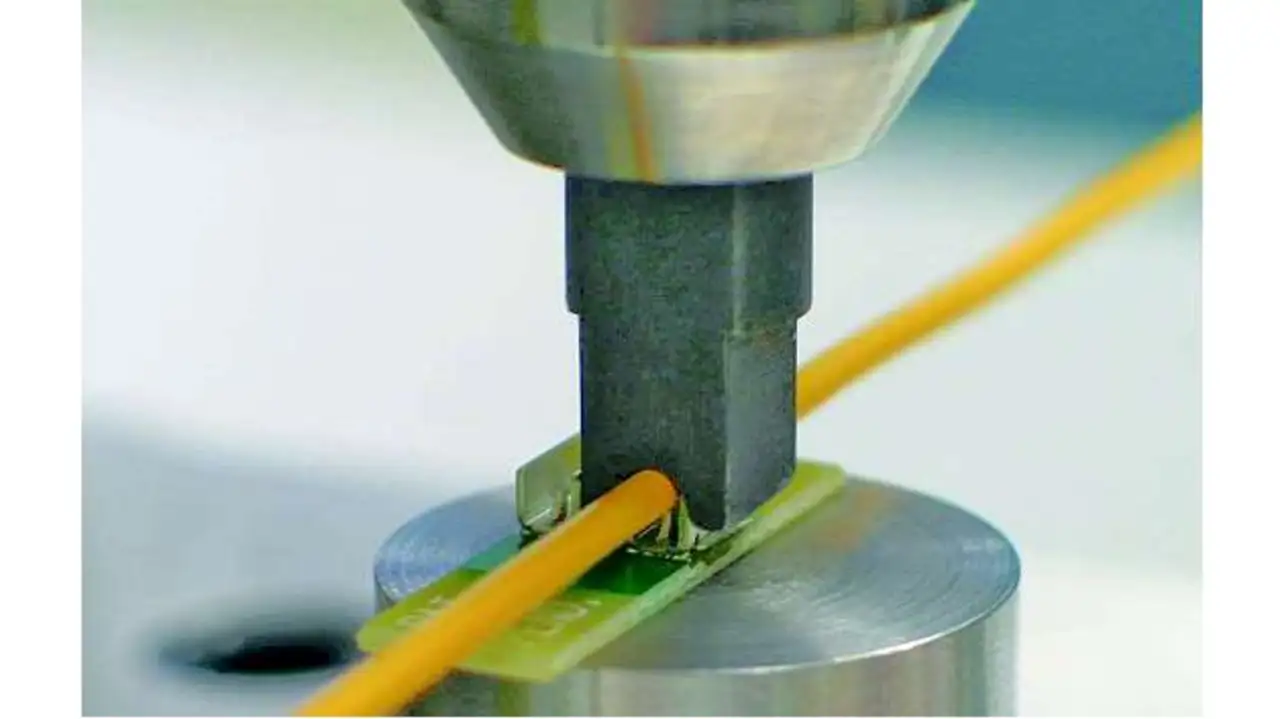

Der Anschluss ähnelt zwar einem konventionellen Crimpverfahren, doch handelt es sich hierbei nicht um eine echte Crimpverbindung. Bei einer echten Crimpverbindung wird die Isolierung von den Leitungsadern entfernt. Das Anschluss-Crimpen erfolgt mit einem zweiteiligen Crimpwerkzeug, das aus Dorn und Amboss besteht. Die daraus resultierende Hochdruckverbindung ist sehr empfindlich in Bezug auf Form, Abmessungen und Kraft beim Crimpen.

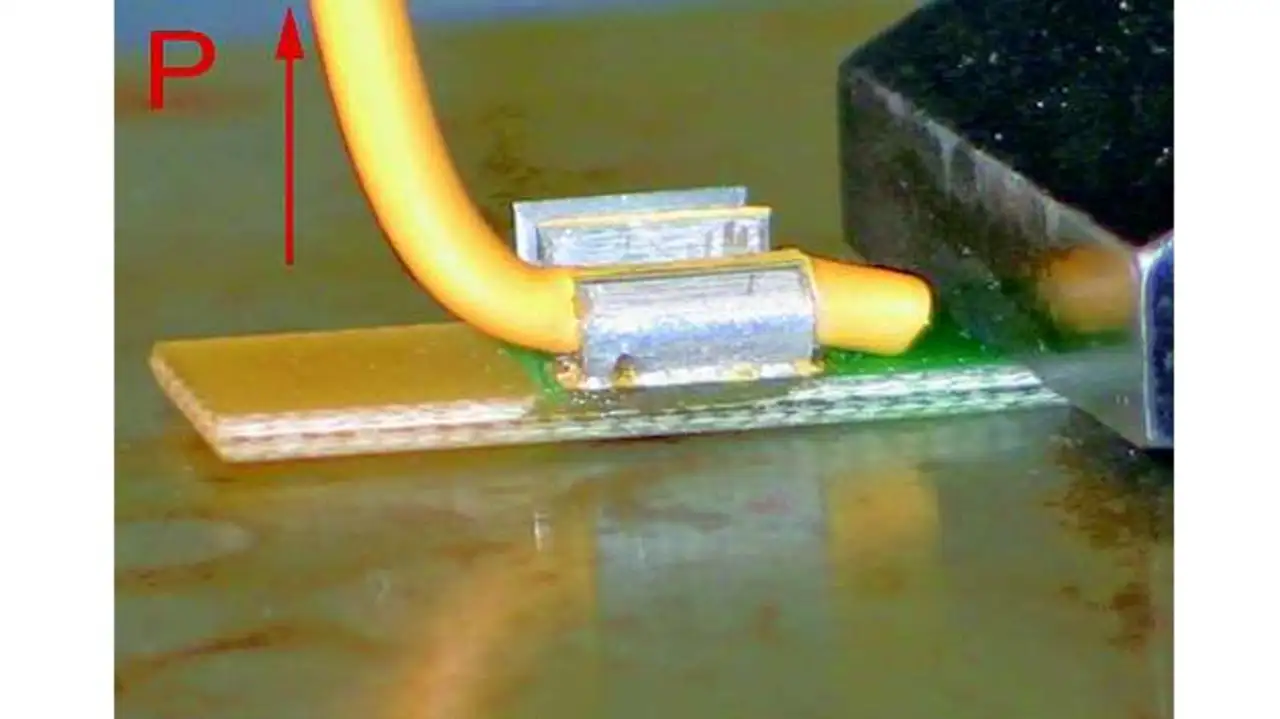

Eine echte Crimpverbindung ist für die Oberflächenmontage nicht besonders gut geeignet. Es wäre schwierig, einheitliche Crimpvorrichtungen zu erstellen, weil die Dicke von Platine und Lötzinn stark variiert. Darüber hinaus würde die für die Hochdruckverbindung erforderliche Crimpkraft die Platine beim Anschließen der Leitung unerwünschten Komprimierungskräften aussetzen. Der hier vorgestellte Anschluss bietet eine Schneid-Crimpverbindung (Bild 7).

Den Querschnitt der angeschlossenen Leitung zeigt Bild 8.

Die Leitung muss vor dem Anschließen nicht abisoliert werden. Die elektrische Verbindung stellen die zwei Kontaktdornen her, die in die Leitungsadern gepresst werden. Die gebogenen Crimp-Laschen am Anschluss halten die Kontaktdornen in der Leitung und sorgen für eine Zugentlastung des Leiters. Dieses Schneid-Crimpverfahren erfordert deutlich weniger Kraft zum Anschließen einer Leitung als konventionelles Crimpen. Daher wird die Stoßbeanspruchung der Platine laut Hersteller minimiert. Dieses Verfahren soll eine zuverlässige Verbindung über einen großen Bereich von Crimpkräften hinweg bieten, sodass es hinsichtlich der Crimpkraft unempfindlich ist. Das Verfahren kann bei unterschiedlichsten Stärken von Platine und Lötzinn zum Einsatz kommen. Außerdem ist während der Produktion kein separater Schritt erforderlich, um die Leitung in den Anschluss einzulegen. Vielmehr drückt die Anschlusspresse die Leitung automatisch im Anschluss fest.

Verbindung hält Tests stand

Diese Methode eignet sich prinzipiell für alle Anwendungen, wo es um eine permanente Leitungsverbindung zu einer SMT-Platine geht, doch das größte Interesse kommt vonseiten der LED-Beleuchtungsbranche, denn diese Methode eignet sich besonders gut, wenn die Leitung durch den Anschluss geführt wird und zahlreiche serielle Verbindungen zu einer einzelnen Leitung hergestellt werden, beispielsweise bei Leuchtbuchstaben.

Im Rahmen des Validierungsverfahrens wurden die folgenden Tests durchgeführt:

- Festigkeit der Verbindung zwischen Leitung und Anschluss,

- Festigkeit der Verbindung zwischen Anschluss und Platine,

- Nennstrom/Erwärmung sowie

- thermische Wechselbeanspruchung und Kontaktwiderstand.

Der Anschluss wurde auf einer Platine auf dem empfohlenen Lötzinnpad mit Hilfe eines 0,15 mm dicken Stempels und nicht-sauberer, bleifreier Lötzinnpaste montiert. Die verwendete Leitung war eine 16-adrige AWG-18-Litze mit halbsteifer PVC-Isolierung. Bei den Zugtests an zehn Mustern variierte die maximale axiale Zuglast 75 N bis 93 N. Die Schwachstelle war, dass PVC-Leitung und Isolierung abrissen, während der angecrimpte Teil im Anschluss verblieb. Zugtests maßen auch

die radiale Zugbelastung senkrecht zur Achse des Anschlusses, wobei die Zugkraft von der Oberfläche der Platine weg wirkte. Dabei variierte die maximale Last zwischen 66 N und 71 N. Hier war die Schwachstelle, dass die PVC-Isolierung von der Leitung abriss und der angecrimpte Anschluss beim Herausziehen der Leitung etwas deformiert wurde.

Die Festigkeit der Verbindung zur Platine wurde auf zwei Arten getestet: einmal mit und einmal ohne angecrimpter Leitung am Anschluss. Es gab keinen Unterschied hinsichtlich der Haltekraft.

Das Crimpen beeinflusst also die Haltekraft des Anschlusses nicht. Die Zugbelastung wurde senkrecht zur Achse des Anschlusses parallel zur Oberfläche der Platine ausgeübt (Bild 9), während dieser auf einer Platine oberflächenmontiert war. Dabei variierten die Belastungsdaten zwischen 174 N und 222 N. Hier erwies sich die Lötverbindung als Schwachstelle. Das Kupferpad verblieb auf der Platine und der Anschluss wurde nicht deformiert. Beim anderen Test wurde die Zugbelastung entlang der Achse des oberflächenmontierten Anschlusses ausgeübt. Die Belastungsdaten variierten zwischen 96 N und 143 N. Die Abnahmeanforderung ist, dass die Haltekraft zwischen Anschluss und Platine mindestens 50% größer sein muss als die Haltekraft zwischen Leitung und Anschluss. Sämtliche Ergebnisse übertrafen diese Anforderung.

Strombelastbarkeit und thermische Festigkeit

Ein Erwärmungstest wurde durchgeführt, um die maximale Strombelastbarkeit zu bestimmen. Dabei wird der maximale Strom ähnlich wie beim UL-310-Standard bei einem Temperaturanstieg um 30 K gegenüber der Umgebungstemperatur festgestellt.

Zehn angecrimpte Anschlüsse wurden in Reihe mit einer 18-AWG-Litze verbunden. Die Umgebungstemperatur wurde zuerst gemessen und betrug +23,8 °C. Die Testmuster wurden dann mit einem Netzgerät verbunden. Der Strom wurde stufenweise erhöht, wobei immer eine Zeit lang abgewartet wurde, bis sich die Anschlusstemperatur stabilisiert hatte. Die Temperatur jedes Anschlusses wurde mithilfe eines Wärmefühlers aufgezeichnet. Die Leitungstemperaturen wurden zu Referenzzwecken ebenfalls aufgezeichnet. Bei 16 A betrug die aufgezeichnete Leitungstemperatur +43,1 °C, bei 18 A +49,7 °C.

Wenn man sich die Rohdaten für jeden Test und jede Testumgebung anschaut, dann empfiehlt es sich, diesen Anschluss mit einer Stromstärke von maximal 15 Ampere zu verwenden. Alle aufgezeichneten Temperaturen lagen alle deutlich unter dem Temperaturanstieg um 30 K für die verwendeten Stromstärken.

Empfindliche Kontaktwiderstandsmessungen wurden am oberflächenmontierten und angecrimpten Anschluss vor und nach thermischer Wechselbeanspruchung durchgeführt. Die Messpunkte lagen in der Nähe der Kante des Lötzinnpads auf der Platine und an der Leitung, etwa 6 mm vom Anschluss entfernt. Es wurde kein Bahnwiderstand von den Messwerten abgezogen.

Die Anschlüsse wurden dann tausendmal einem Temperaturwechsel ausgesetzt. Wegen der extremen Temperaturen war dies eher ein Test mit Temperaturschock als mit thermischer Wechselbeanspruchung. Die Testmuster wurden eine halbe Stunde lang in eine +90 °C heiße Kammer gelegt. Dann beförderte sie ein Mechanismus innerhalb von einer Minute in eine -50 °C kalte Kammer, wo die Testmuster eine halbe Stunde lang verblieben. Nach diesen 1000 Zyklen stiegen die Kontaktwiderstände im Bereich von minimal 9,0 mΩ auf 9,7 mΩ bis maximal 11,7 mΩ auf 12,5 mΩ.

Über den Autor:

Janos Legrady ist Vice President of Research and Development bei Zierick Manufacturing.