Verbindungstechnik

Kundenspezifische Batterieladestecker-Entwicklung für Bluetooth-Headsets

Fortsetzung des Artikels von Teil 1

Erste Samples nur vier Wochen nach Auftragseingang

Kundenspezifische Entwicklungen stehen oft unter enormen Zeitdruck. Immer kürzer werdende Entwicklungszyklen zwingen alle Beteiligten dazu, von Anfang an im Team simultan miteinander zu arbeiten. Angefangen beim direkten Kundenberater/Key-Account-Manager über die Teileentwicklung und die Werkzeugkonstruktion bis hin zur Fertigung und Qualitätskontrolle. Grundsätzlich sind also der frühe und enge Kontakt der Vertragspartner sowie die permanente Kommunikation zwischen allen involvierten Abteilungen besonders wichtig. Im vorliegenden Fallbeispiel konnte der Steckverbinderhersteller sehr schnell auf einen kurzfristig anberaumten Terminvorschlag seitens des Kunden eingehen. Bei dem ersten Meeting, das im Mai 2008 aus Zeitgründen auf dem Flughafen in Kopenhagen stattfand, wurde von GN Netcom ein 3D-File mit einem Design-Vorschlag des gewünschten Batterieladesteckers übergeben. Noch bevor die kundenspezifische Entwicklung gestartet wurde, erfolgte in enger Zusammenarbeit mit dem Auftraggeber die Festlegung der Testspezifikationen, da natürlich bereits die ersten Samples einem genau definierten Gesamttest (u.a. mechanisch, elektrisch, Umweltverträglichkeit) unterworfen werden müssen.

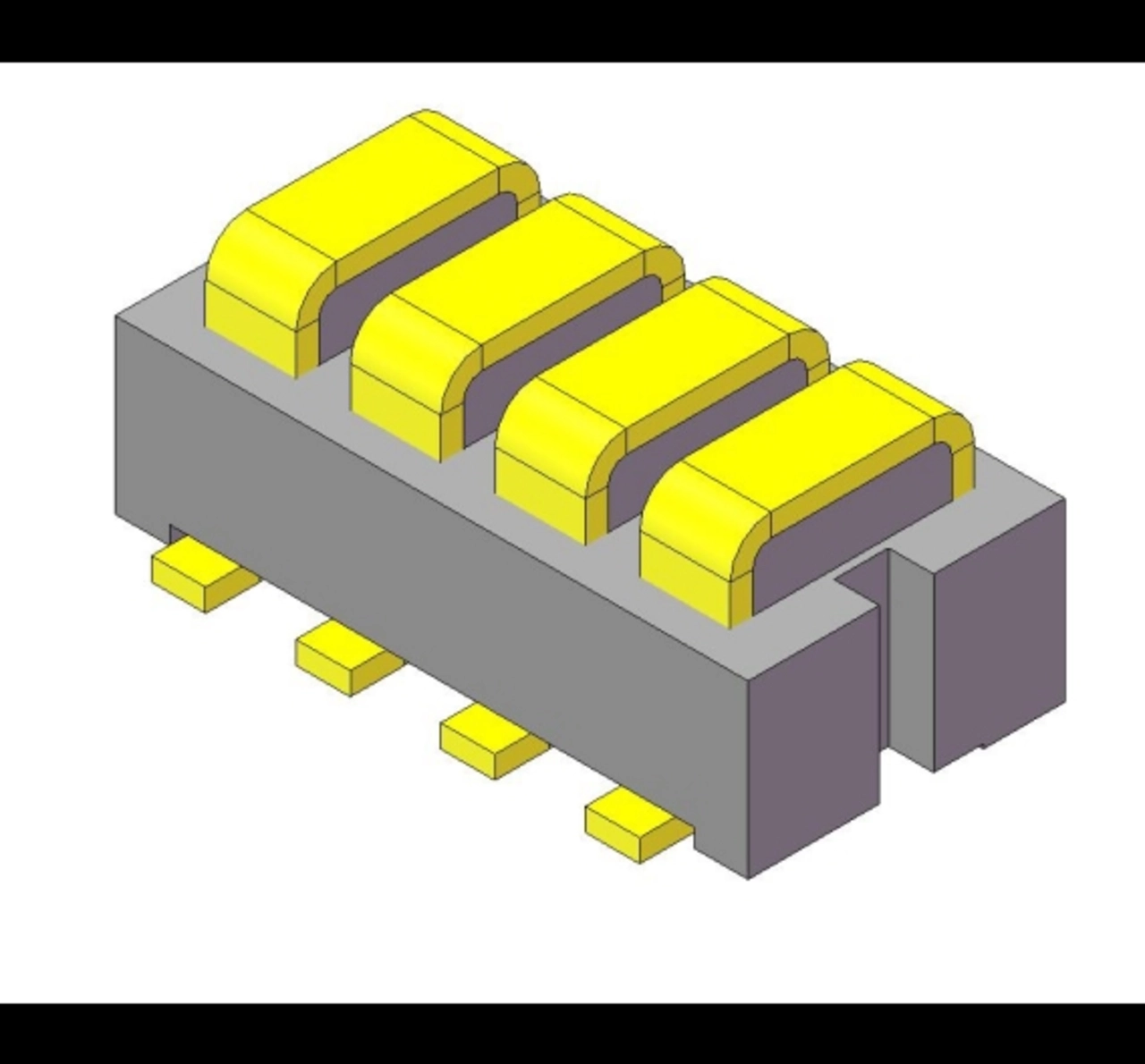

Mit CAD-Tools (2D: AutoCAD; 3D: Solidworks) erfolgten dann zunächst bei Suyin ECO (European Central Organisation) die Entwurfs-Vorarbeiten. Das finale Design wurde, inklusive diverser Iterationsläufe, knapp 90 Tage später im R&D-Center in China abgeschlossen.

Nur vier Wochen später - nach der offiziellen Beauftragung - war man mit dem Entwurf und dem Bau der Werkzeuge (Tooling-Design) inklusive der Entwicklung und Herstellung der Stanzwerkzeuge, der Insert-Mold-Werkzeuge und der Prototypen-Fertigung - unter anderem mittels SLA-Equipment (Stereo Lithography Apparatus) - soweit, dass man 100 Muster, die bereits mit den Serienproduktionstools produziert waren, an den Kunden ausliefern konnte . Im Vergleich dazu liegen die Zeiten von in Europa angesiedelten Werkzeugherstellern bei ca. 6 bis 8 Wochen.

Parallel dazu wurden beim Kunden die Entwicklung und der Prototypenbau der neuen Bluetooth-Headset-Serie Jabra Go 6400 vorangetrieben. Mitte November 2008 war es soweit - die ersten Tests des Steckers unter Belastung konnten vorgenommen werden. Die Testergebnisse wurden anschließend beim Steckverbinderspezialisten für ein Stecker-Finetuning herangezogen und bis Mitte Dezember mit der Auslieferung geprüfter Samples abgeschlossen. Zu Beginn des neuen Jahres dann erfolgte, nach zwei Pilotläufen, die Endabnahme: die Serienfertigung der Jabra-Geräte konnte beginnen.

Jobangebote+ passend zum Thema

- Kundenspezifische Batterieladestecker-Entwicklung für Bluetooth-Headsets

- Erste Samples nur vier Wochen nach Auftragseingang