Rechteck-Steckverbinder für Antriebe

Ersatz fürs Klemmbrett

Bis heute hat sich das Klemmbrett erfolgreich gegen eine Vertreibung aus dem Elektromotor gewehrt, weil es scheinbar kostengünstig ist. Durch Verlegen der Klemmbrettfunktion in den externen Steckverbinder wird der Motor zu einer Standardbaugruppe, in die im Verlauf des Ein- oder Ausbaus nicht mehr eingegriffen werden muss. Dadurch tun sich Einsparpotenziale auf, die deutlich höher sind als die Kosten einer Steckverbindung.

Mehr als 60 Prozent der erzeugten elektrischen Energie wird in Industrieländern in mechanische Energieformen umgesetzt. Mit ihren spezifischen Eigenschaften – hoher Wirkungsgrad bei der Energiewandlung sowie hervorragendes dynamisches Betriebsverhalten in Verbindung mit modernen elektronischen Regeleinrichtungen – spielen elektrische Antriebe eine zentrale Rolle bei der Funktion von Maschinen und Anlagen.

Das Marktwachstum für elektrische Antriebe, und damit auch für die elektromechanische Steckverbinder-Anschlusstechnik, hat hauptsächlich drei Ursachen: die zunehmende Automatisierung von Produktionsanlagen weltweit, die wachsende Leistungsfähigkeit geregelter Antriebssysteme sowie der zunehmende Wunsch nach steckbaren Antrieben.

Jobangebote+ passend zum Thema

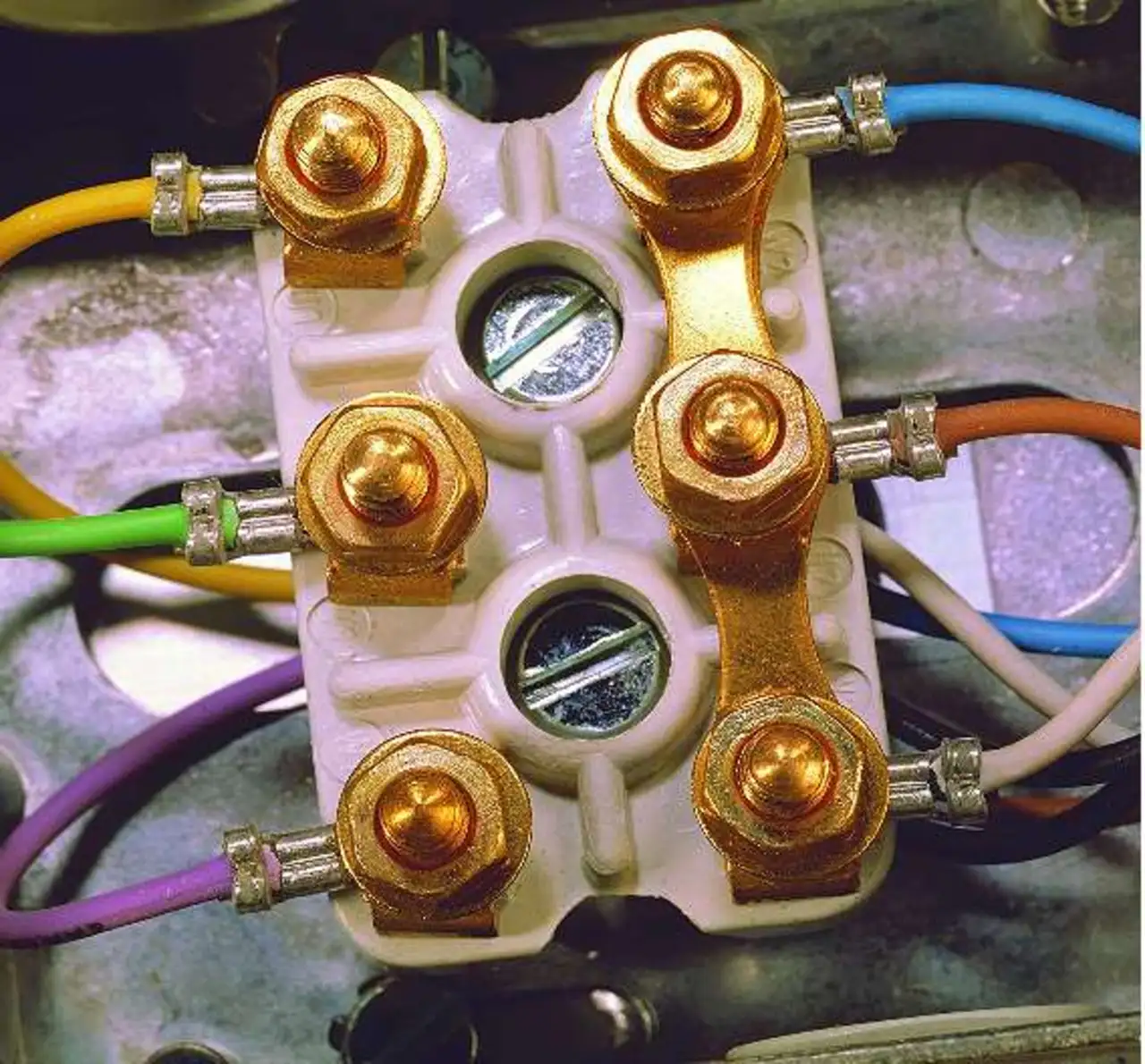

Letzteres gilt auch für das altehrwürdige Klemmbrett und den Klemmkasten (Bild 1). Bestrebungen, diese durch Steckverbinder zu ersetzen, gibt es seit vielen Jahren. Letztlich sind aber alle Ansätze an den Kosten gescheitert.

Ausflug in die Betriebspraxis

Kosten entstehen grundsätzlich auf vielfältige Weise. Während die Kosten für Hardware-Anteile – wie etwa das Klemmbrett selbst – zurückgehen, steigen die Kosten für den Zeitaufwand bei Montage und Handhabung im Feld. Der folgende Blick in die Praxis soll das Problem verdeutlichen. Von den unzähligen Elektromotoren, die Maschinen und Anlagen antreiben, fällt immer mal wieder einer aus, der dann zu ersetzen ist. Für den Industrie-Elektriker ist das kein Problem.

Beim Drehstrom-Asynchronmotor etwa muss er die Deckelschrauben lösen und den Klemmkasten freilegen sowie die Kabelschuhe lösen und vom Klemmbrett trennen. Nach Austausch des defekten Motors erfolgt das gleiche Spiel in umgekehrter Reihenfolge bei dem neuen. Zunächst aber muss der Elektriker prüfen, ob die gewünschte Betriebsart – Stern oder Dreieck – geschaltet ist. Gegebenenfalls sind zunächst weitere Muttern zu lösen.

Wenn unser Industrie-Elektriker nun Pech hat, läuft der Motor zunächst einmal falsch herum. Und das heißt: Kabelschuhe wieder trennen, Phasen vertauschen, Muttern erneut ansetzen und festschrauben. Na bitte, es geht doch! Nur gut, wenn ein solcher Motorschaden werktags entsteht, denn dann ist gleich ein Elektriker vor Ort, der das Problem löst. Arbeits- und Fertigungsmaschinen laufen aber meist an sieben Tagen in der Woche im Dreischichtbetrieb.

- Ersatz fürs Klemmbrett

- Ersatz fürs Klemmbrett

- Ersatz fürs Klemmbrett