Integrierte passive Bauelemente

Im 3D Multi-Material-Druck hergestellt

Die WZR Ceramic Solutions GmbH hat ein Verfahren zur Serienfertigung dreidimensionaler Low Temperatur Co-Fired Ceramics (LTCC) entwickelt. Dazu hat das Unternehmen das 3D-Printing soweit modifiziert, dass sich aus isolierenden Keramikpulvern und leitfähigen Tinten integrierte mikroelektronische Bauteile mit komplexem Innenleben herstellen lassen.

Low Temperatur Co-Fired Ceramics (LTCC) sind monolithische Elektronik-Komponenten, bei denen eine Reihe passiver Mikroelektronik-Bauteile in einem keramischen Trägermaterial gekappselt sind. Inhalt und Umhausung werden bei Temperaturen von bis zu 900° C zusammen gebrannt. Während aber die Herstellung solcher funktioneller Multilagen-Keramiken für zweidimensionale Strukturen längst Stand der Technik ist, war die Realisierung dreidimensionaler LTCC mit komplexen Innenleben bislang nicht optimal gelöst. Insbesondere die voranschreitende Miniaturisierung und der Trend zur Individualisierung mikroelektronischer Komponenten erfordern hier eine ebenso flexible wie wirtschaftliche Produktionsmethode.

Mit seinem patentierten 3D Multi-Material-Druck – einer innovativen Weiterentwicklung des 3D-Printing – präsentiert die WZR Ceramic Solutions GmbH nun erstmals ein Verfahren, mit dem sich dreidimensionale LTCC mit anspruchsvollen mikroelektronischen Strukturen in einem einfachen Prozess sehr schnell und unkompliziert in kleinen und mittleren Stückzahlen herstellen lassen.

„Volle geometrische Freiheit"

Der 3D Multi-Material-Druck des WZR ist ein additives Schichtbau-Verfahren, das keine Formwerkzeuge benötigt, da es alle Geometriedaten direkt aus den Datensätzen marktgängiger 3D-CAD-Programme bezieht. Wie aus dem konventionellen 3D Printing bekannt, sprüht ein Tintenstrahldruckkopf einen Flüssigbinder auf ein vordeponiertes Keramikpulver und baut die dreidimensionalen Strukturen schichtweise auf. Darüber hinaus kann das neue Verfahren von WZR Tinten verarbeiten, die mit Partikeln (Metall oder Keramik) gefüllt sind. Hierdurch können zeitgleich mit dem Aufbau der keramischen Träger mikroelektronische Strukturen (Leitungen, Kondensatoren, Transformatoren, Widerstände, Schaltkreise) im Bauraum des Druckers „heranwachsen". Mit hoher Genauigkeit und in jede gewünschte Richtung! So entstehen in kurzer Zeit einsatzfertige integrierte LTCC wie sie beispielsweise für Automobilbau, Luftfahrt oder Consumer-Elektronik benötigt werden.

Jobangebote+ passend zum Thema

„Im Gegensatz zu bisherigen LTCC-Produktionsverfahren bietet unser neuer 3D Multi-Material-Druck ab Losgröße 1 volle geometrische Freiheit und eine große Flexibilität bei der Individualisierung der Komponenten", erklärte Wolfgang Kollenberg, der Firmenchef des WZR. Prozesstechnisch betrachtet ist das Verfahren viel einfacher und schneller als alle bisherigen Methoden der LTCC-Produktion, denn es reduziert sich auf nur noch zwei Stufen: Additiver Schichtbau und anschließendes Brennen. Es nutzt bekannte Keramikpulver und die verwendete Tintenstrahl- und Anlagentechnik ist marktüblich. Die Pionierleistung des WZR besteht insbesondere in der Modifikation der Tinten, in der Auswahl der Keramikpulver sowie in der Adaption des 3D Printing für die LTCC-Herstellung.

„Enorm großes Marktpotenzial"

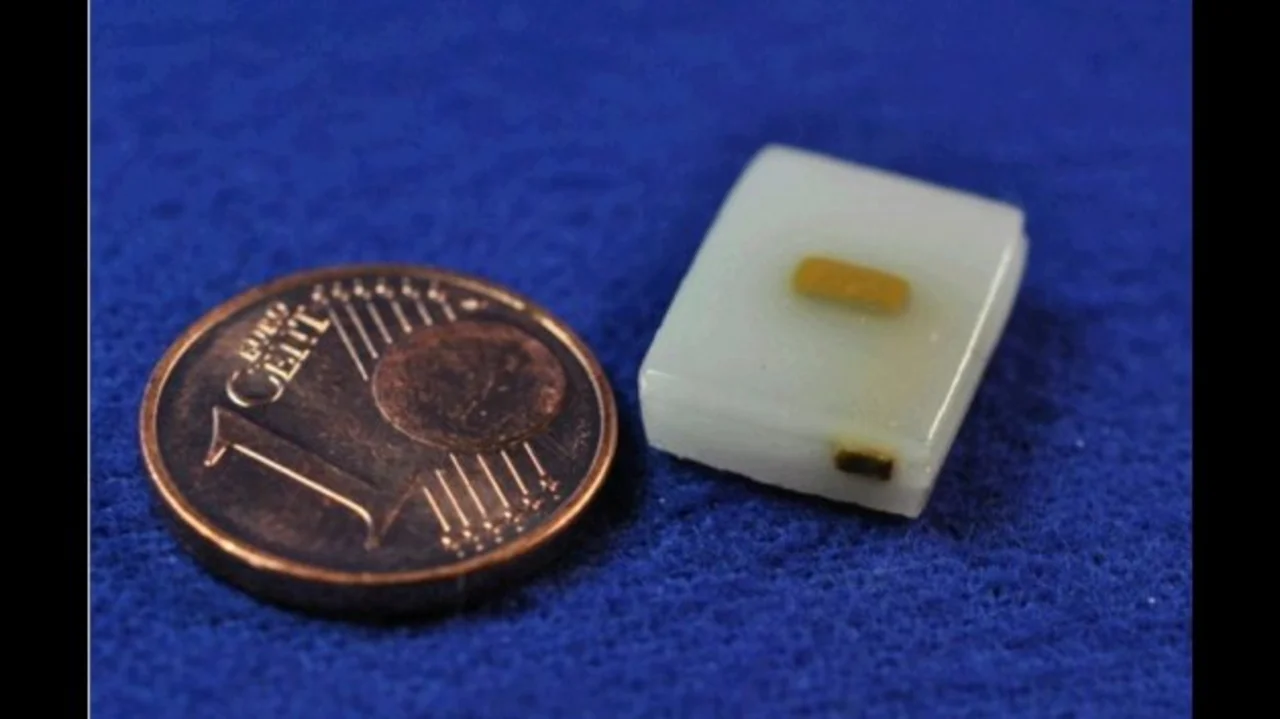

Die WZR Ceramic Solutions GmbH ist das bisher einzige deutsche Unternehmen, das den 3D Multi-Material-Druck zur Entwicklung dreidimensionaler LTCC einsetzt. Basierend auf einem feinen Glaskeramikpulver und elektronischen Strukturen aus einer hochviskosen Silbertinte wurden bereits die ersten LTCC-Bauteile der Größe 25 x 15 x 5 mm gefertigt.