Flexible Gehäuselösungen vom Hersteller

Maßanzüge zu fairen Preisen

Fortsetzung des Artikels von Teil 1

Die kundenspezifische Bearbeitung

Nach der Definition des Basisgehäuses folgt die Bearbeitung nach Kundenvorgabe. Es kann sich hier um einfache Durchbrüche für Stecker in der Frontplatte oder auch aufwendigere Bearbeitungen wie das Einbringen von Frästaschen oder Gewinden handeln. Dem Kunden stehen hierfür mehrere Optionen zur Verfügung. Die Auswahl der richtigen Bearbeitungsmethode ist dabei abhängig von den Kostenvorstellungen des Kunden.

Das Nibbeln

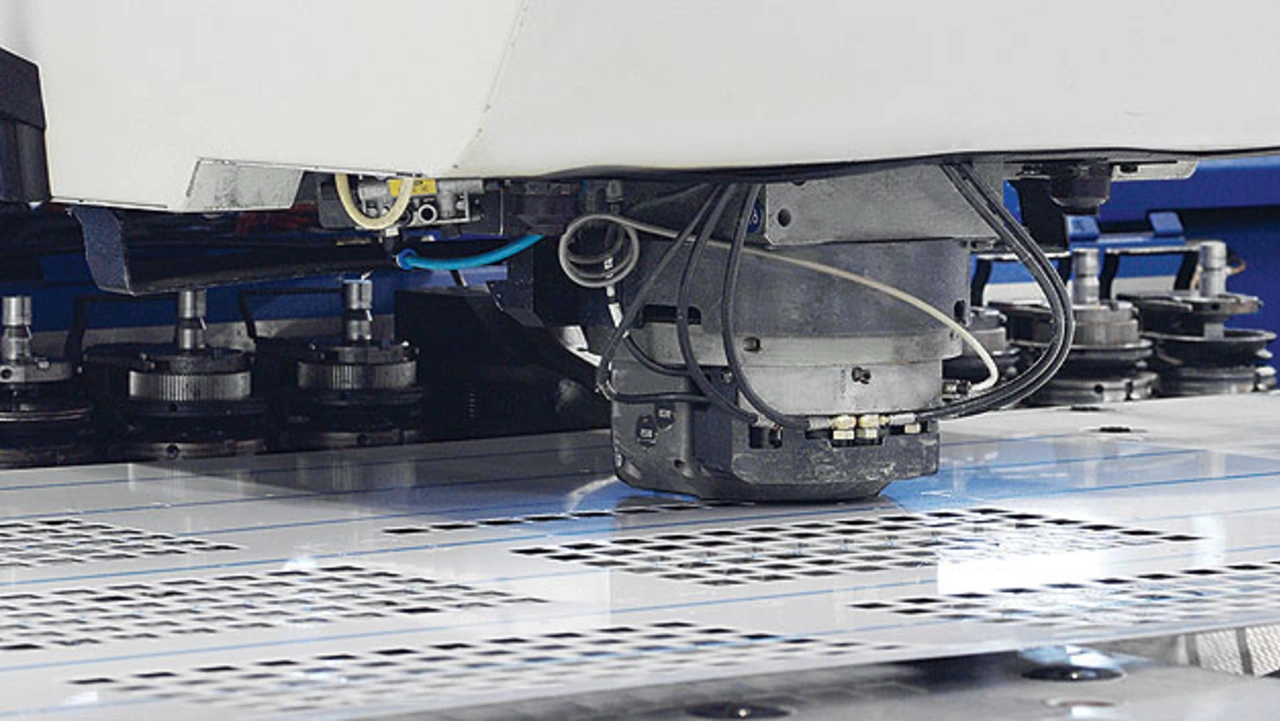

Eine kostengünstige Bearbeitungsmöglichkeit ist das Nibbeln. Als Nibbeln wird die Verkettung mehrerer Stanzungen bezeichnet. Wie beim Stanzen wird auch beim Nibbeln mit Hilfe eines Scherverfahrens Material abgetrennt. Ähnlich wie bei einem Locher trennt die Maschine die gewünschte Kontur Schritt für Schritt aus der Blechtafel heraus (Bild 3).

Jobangebote+ passend zum Thema

Moderne Nibbelmaschinen erzeugen über 1000 Stanzhübe pro Minute. Neben Material abtrennen können diese Maschinen auch prägen, signieren, gewindeformen und biegen.

Ein großer Nachteil ist die Qualität der Schnittkanten. Je nach Aneinanderreihung von Stanzungen entstehen an den Stanzüberlappungen sogenannte Nibbelkanten. Diese sind mit dem bloßen Auge zu erkennen.

Fräs- oder Laserbearbeitung

Bei filigranen Konturen und dekorativ anspruchsvollen Teilen eignet sich für die Bearbeitung das Fräsen oder Laserschneiden. Gehäuseteile aus Aluminium lassen sich auf modernen CNC-Bearbeitungsmaschinen mit Hochfrequenzspindeln auf 0,01 mm genau bearbeiten. Saubere Schnittkanten und hohe Passgenauigkeit sind das Resultat.

Beim Laserschneiden erfolgt die Materialtrennung durch das Aufschmelzen des Materials mittels eines Schneidlasers. Nachteil beider Verfahren ist, dass bei der Bearbeitung von Konturecken Innenradien einzuplanen sind.

Das Oberflächen-Finish

Abhängig vom Gehäusewerkstoff und Einsatzort lassen sich Gehäuse dekorativ verschönern. Studien zufolge benötigt der Mensch ca. 100 ms, um sich einen ersten Eindruck von einem Produkt zu machen. Visuelle Reize erwecken beim Menschen Interesse, die durch haptische Reize verstärkt werden. Bei der visuellen Gestaltung von Gehäusen sind nahezu keine Grenzen gesetzt. Im Vergleich zu Kunststoffgehäusen steht die Oberflächenbearbeitung bei Aluminiumgehäusen am Ende der Fertigungskette. Durch Glasperlenstrahlen z. B. wird der Oberfläche eine gleichmäßige Struktur eingearbeitet. Das verbessert neben der optischen auch die haptische Qualität.

Abschließend werden Gehäuse aus Aluminium üblicherweise schwarz oder naturfarben eloxiert. Beim Eloxieren wird durch eine anodische Oxidation auf der Oberfläche eine künstliche Oxidschicht aufgebaut. Die hoch verdichtete eloxierte Oberfläche gewährleistet einen sehr guten Korrosionsschutz und ist deutlich widerstandsfähiger als das darunter liegende Aluminium. Neben der anodischen Oxidation ist auch das Nasslackieren und Pulverlackieren von Aluminiumgehäuse möglich.

Zur Beschriftung der Ein- und Ausgänge oder zum Aufbringen eines Firmenlogos eignet sich das Siebdruckverfahren. Mittels eines Siebdruckrahmens und Gummirakel wird beim Siebdruckverfahren Farbe auf die zu bedruckende Fläche aufgebracht. Alternative Möglichkeiten für die Beschriftung sind Tampondruck, Gravur, Laserbeschriften und der Untereloxaldruck.

Früh den Hersteller kontaktieren

Wichtig ist der direkte und frühzeitige Kontakt zum Gehäusehersteller. Die fertigungstechnischen Möglichkeiten von Unternehmen zu Unternehmen variieren stark. Nur durch frühzeitige Klärung der Machbarkeit lassen sich Probleme frühzeitig erkennen und eliminieren. Das erspart unnötige Kosten und vor allem Zeit. Mit etwas Aufwand lassen sich Standardgehäuse nach Wunsch anpassen. Durch flexible Gestaltungmöglichkeiten wie Farbkonzepte oder aussagekräftige Logos werden der Wiedererkennungswert gesteigert und das Endprodukt an das Unternehmens-Erscheinungsbild (Corporate Design) angepasst (Bild 4). Design und Funktion verschmelzen, ein individuelles Produkt wird geschaffen.

- Maßanzüge zu fairen Preisen

- Die kundenspezifische Bearbeitung