Industrial Internet of Things

Smarte Produktionsabläufe

Fortsetzung des Artikels von Teil 1

Eine Maschine mit dem Internet verbinden

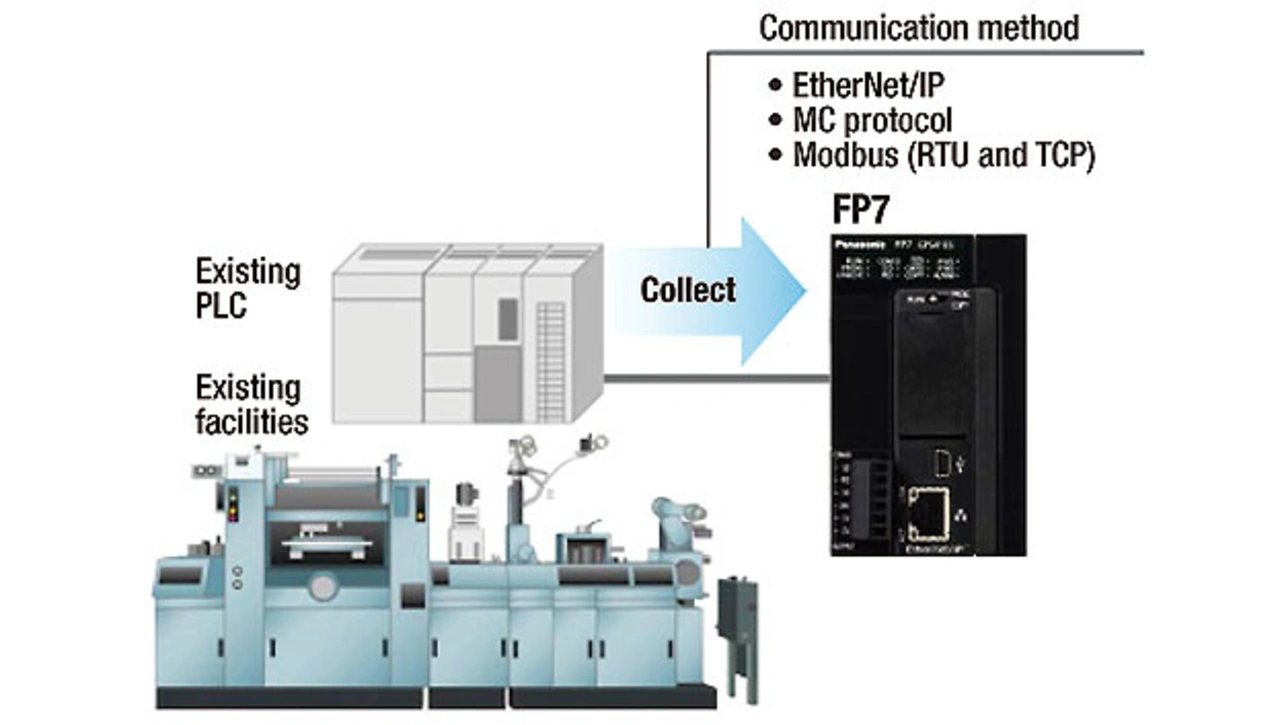

Ein geeignetes Beispiel für diesen Lösungsansatz ist die Panasonic FP7 – also eine Doppelzweck-SPS, die gemäß dem IIC-Vorschlag entworfen wurde. Mit diesem Gerät können Unternehmen ein vorhandenes Automatisierungssystem zusätzlich mit IoT-Funktionen ausstatten. Dieser Controller verfügt über eine Schnittstelle für alle Protokolle, z.B. Ethernet/IP, Modbus (RTU und TCP) oder Profibus, und ermöglicht so das Sammeln von Informationen von einer bereits vorhandenen SPS (Bild 1).

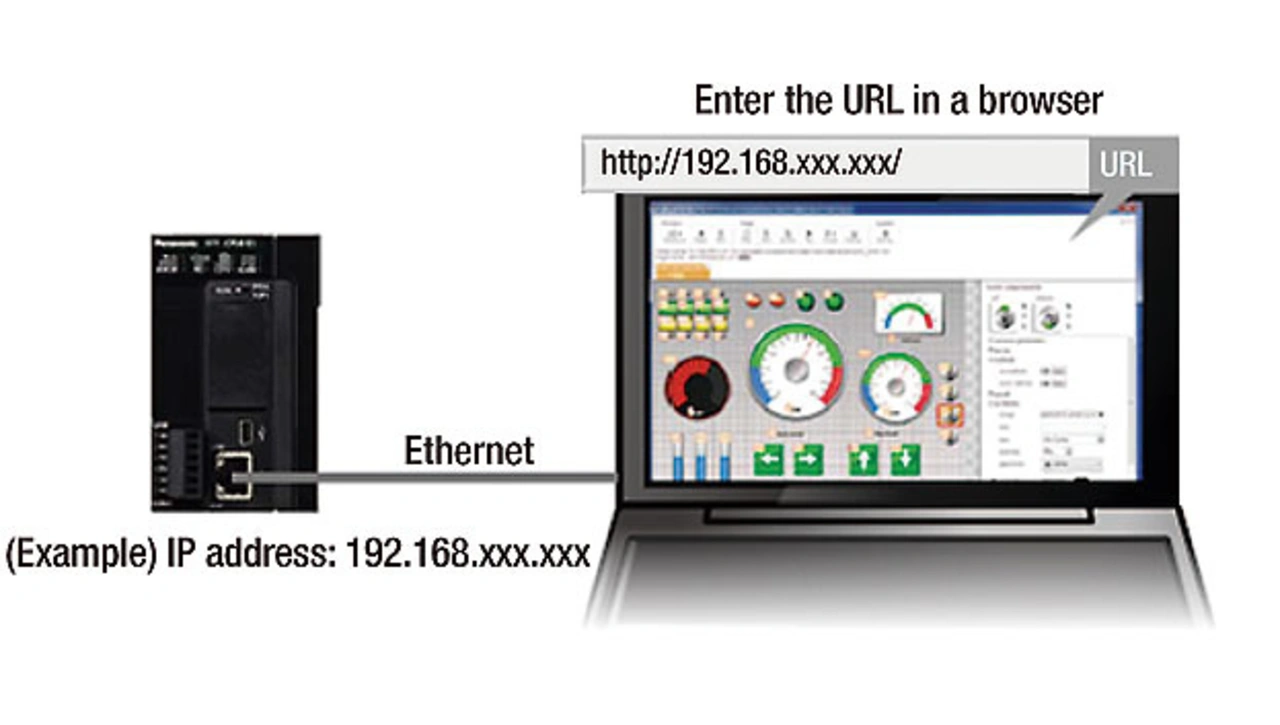

Die FP7 verfügt über einen integrierten Webserver, über den die Daten mit Hilfe eines Browsers auf Standardgeräten, z.B. einem mobilen oder einem Desktop-PC, visualisiert werden können.

Jobangebote+ passend zum Thema

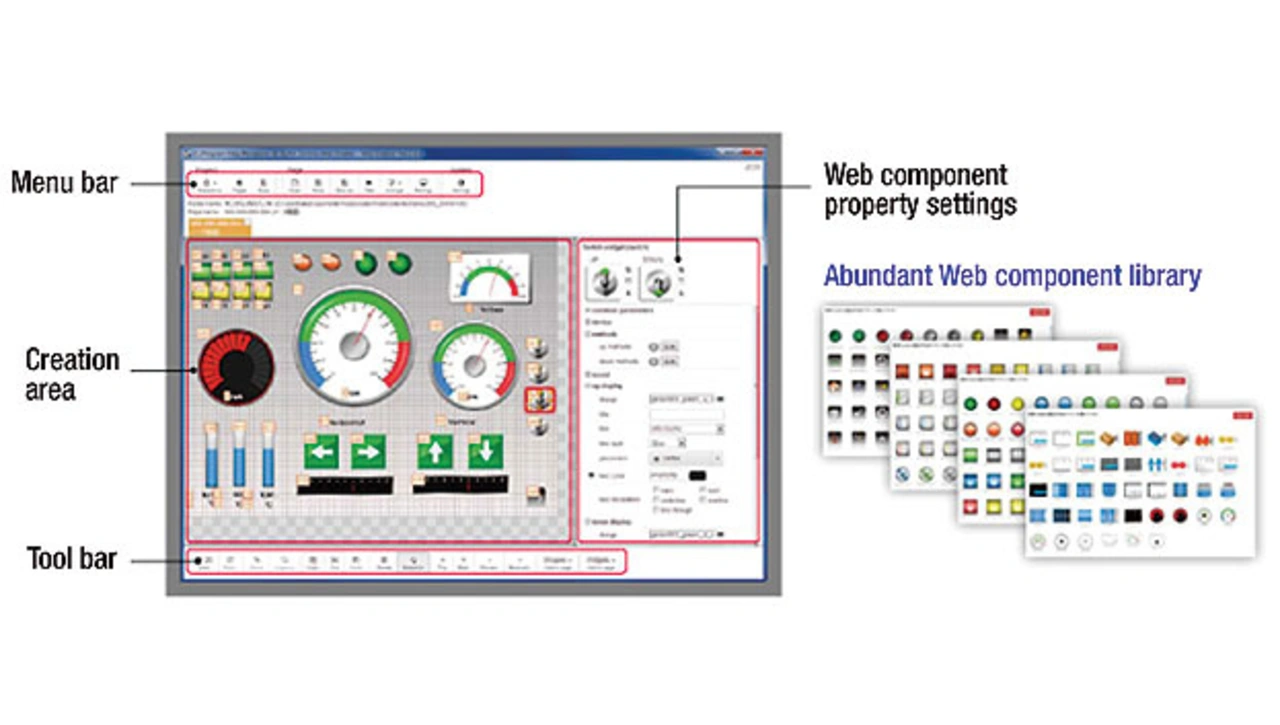

Das Dashboard lässt sich vom PC aus mit einem Tool modifizieren. Unter anderem können Komponenten wie Schalter, Lämpchen und Messgeräte ausgewählt und per Ziehen und Ablegen eingerichtet und angeordnet werden. Gleiches gilt für die Auswahl ihrer Eigenschaften, sodass sich die gewünschten Elemente schnell und einfach konfigurieren lassen (Bild 2). Die FP7 bietet zudem auch Unterstützung für E-Mail-Benachrichtigungen, mit denen man Statusaktualisierungen, Ereignisbenachrichtigungen sowie Benachrichtigungen über außergewöhnliche Ereignisse an ausgewählte Adressen verschicken kann; immer dann, wenn ein sofortiges Eingreifen erforderlich ist.

Die FP7 ist darüber hinaus darauf ausgelegt, Daten eines vorhandenen Controllers zu einem Gerät mit einem Browser (Bild 3), z.B. auf ein Smartphone oder einen PC, zu senden. Damit stellt die FP7 einen benutzerfreundlichen und kostengünstigen Einstiegspunkt für Hersteller zur Erkundung der Fähigkeiten des IoT und von Vorgehensweisen der „intelligenten“ Produktion dar. Ebenso wichtig ist, dass sie ohne wesentliche Unterbrechung der Funktion der Anlage installiert werden, mit mehreren Automatisierungs-Controllern wie speicherprogrammierbaren Steuerungen oder anderem Ethernet-kompatiblen Equipment verbunden werden und Daten von bis zu 16 Controllern gleichzeitig anzeigen kann. Zu guter Letzt ist sie auch an mehrere PCs gleichzeitig anschließbar.

Weitere Vorzüge des FP7-Modells

Aufgrund des immensen Funktionsumfangs können die erfassten Daten vom Gerät sicher gespeichert und verwaltet werden. Darüber hinaus maximiert die flexible Offenlegung der Datenregister und des Controller-Codes die Nutzung des Arbeitsspeichers. Damit erübrigt sich die Anschaffung von zusätzlichem teurem Arbeitsspeicher. Außerdem ist es möglich, die erfassten Daten auf andere Medien zu übertragen, z.B. auf einen PC oder über eine SSL-kompatible, sichere Kommunikation mit einem FTP-Client oder einem Webserver in ein externes LAN. So können beispielsweise Prüfdaten von einer Fertigungsstraße auf einem Server erfasst und jederzeit begutachtet werden. Mit der FP7 lassen sich zudem auch Daten von externen Geräten zurücklesen.

Unternehmen, die auf diese Weise mit IoT-Konnektivität und Browser-basierter Prozessverwaltung experimentieren, können ihre intelligente Produktion durch intensivere Analysen mit Hilfe von Cloud-Diensten erweitern. Mit der FP7 sind sogar erfasste Daten zu einer Analyse-Anwendung in der Cloud übertragbar.

Da die FP7 modular ist und mit einer Vielzahl analoger und digitaler Ein- und Ausgänge konfiguriert werden kann, lassen sich auch neue Sensoren in das System einfügen, um noch detailliertere Informationen über die überwachten Anlagen oder Prozesse zu erhalten. Dies stellt einen skalierbaren Ansatz zur »intelligenten« Produktion dar. Denn man kann auf diese Weise vor der Entwicklung einer längerfristigen Strategie die Leistungsfähigkeit des IoT bei minimalem Risiko erproben und die Vorteile erkennen.

Rich Miron

arbeitet als Technical-Content-Ingenieur bei Digi-Key Electronics. Dieser Technical-Content-Gruppe gehört er bereits seit 2007 an und ist dort verantwortlich für das Verfassen von technischen Fachbeiträgen, Blogs and Produkt-Trainingskursen. Rich hat Elektrotechnik und Elektronik an der North Dakota State University in Fargo (ND) studiert und erfolgreich abgeschlossen.

rich.miron@digikey.com

- Smarte Produktionsabläufe

- Eine Maschine mit dem Internet verbinden