Von Galvani zum Lithium-Ionen-Akku

Zurück in die Zukunft

Fortsetzung des Artikels von Teil 2

Zurück in die Zukunft

Ähnlich wie bei der Zebra-Batterie gab es lange Zeit nur einen Hersteller für diesen Batterietyp, da er patentrechlicht geschützt ist. Eigentümer der Patente ist Cobasys. Allerdings hat die Firma 2005 nach einem vorangegangenem Patentstreit mit Panasonic EV Energy (PEVE), einem Joint-Venture von Matsushita und Toyota, ein Abkommen geschlossen. Demnach darf PEVE in Nordamerika NiMH-Akkumulatoren bewerben und vertreiben, muss allerdings bis 2014 Lizenzgebühren an Cobasys zahlen. Neben Toyota nutzten auch BMW, General Motors, Mercedes-Benz und die norwegische Firma Think diese Batterietechnik für ihre Fahrzeuge.

Jobangebote+ passend zum Thema

Die Zukunft in Lithium

Hohe Energie- und Leistungsdichte sind für die Fahrleistung unabdingbar. Auch die Funktionsfähigkeit bei den üblichen Umgebungstemperaturen soll bei Akkumulatoren gewährleistet sein. Das sind Gründe, wieso sich nahezu alle Automobilhersteller auf Lithium-Ionen-Akkus konzentrieren. Viele Fahrzeugbauer haben Kooperationen mit Batterieherstellern geschlossen, um gemeinsam Lithium-Ionen-Batterien herzustellen und den Mankos der Akkutechnik entgegenzutreten: die Temperaturempfindlichkeit und der hohe Preis. Wegen Sicherheitsmängel rief Sony tausende von Lithium-Ionen-Akkus vom Typ 18650 zurück. Der Grund: Die in Laptops verwendeten Akkus überhitzten und konnten als Folge davon explodieren. Der Tesla Roadster beispielsweise zieht den Strom ebenfalls aus in Reihe geschalteten Akkus vom Typ 18650, allerdings hat Tesla Motors ein effizientes Kühlsystem in den Elektro-Sportwagen installiert, das die Akkus vor dem Überhitzen schützt.

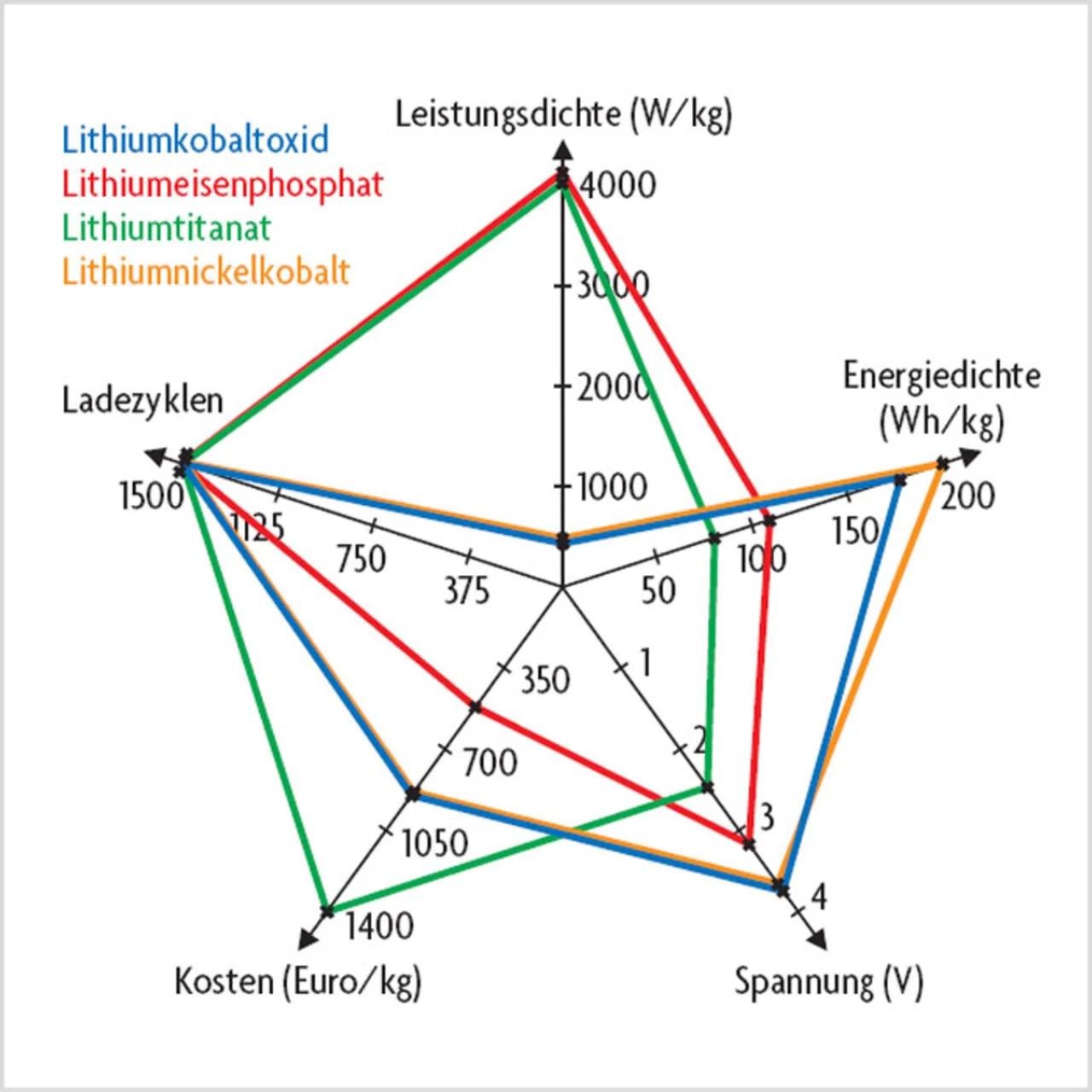

Den Lithium-Ionen-Akkus dient Graphit als Anodenmaterial. Die Katode besteht aus Lithium-Metalloxid, meist Lithium-Kobalt-Oxid (LiCoO2). Als Elektrolyt werden Lithium-Salze verwendet, z.B. LiPF6 (Lithiumhexafluorophosphat). Um die Leistungsfähigkeit und Sicherheit zu verbessern, wird weiterhin am Katodenmaterial geforscht. Allerdings erkauft man sich mit der Stärke eines Katodenmaterials eine Schwäche (Bild 4). Lithiumeisenphosphat (LiFePO4) ist sehr hitzebeständig und weist die größte Sicherheit der Lithium-Ionen-Akkus auf, allerdings geht die Sicherheit auf Kosten der Energiedichte. Lithiumtitanat bietet den Vorteil, innerhalb von 10 Minuten rund 80 Prozent der Batterie laden zu können, allerdings schlägt sich das auf den Preis nieder. Experten rechnen damit, dass sich das Lithiumeisenphosphat-System durchsetzten wird, da es vergleichsweise günstig und sehr stabil ist und die größte Sicherheit bietet.

Sieht man in die elektrochemische Spannungsreihe, so steht Lithium als Teil eines Elektrodenpaar am Ende der Liste mit dem höchsten Potential von –3,04 V. Der Elektrodenpartner ist in der oberen Hälfte der Spannungsreihe zu suchen. Der Spannungsunterschied zwischen den Materialien gibt das Spannungspotential einer Batteriezelle aus diesen Materialien an. Das höchst mögliche Potential wohnt laut der Metallreihe einer Batterie aus Lithium und Fluor (Li/F2) mit einem Potential von rund 5,9 V pro Zelle.

Im Gegensatz zu anderen Lithium-Ionen-Akkus, die sich im Katodenmaterial unterscheiden, liegt der Gegensatz der Lithium-Polymer-Batterie im Elektrolyt. Die Batterie greift auf trockenes Polymer zurück, das aufgrund der besseren Leitfähigkeit mit einigen Gel-Elektrolyten versetzt wurde. Die Lithium-Polymer-Batterie ist daher sehr dünn in ihrem Aufbau und damit extrem platzsparend. Nachteilig bei diesem Typ ist die aufwendige Herstellung.

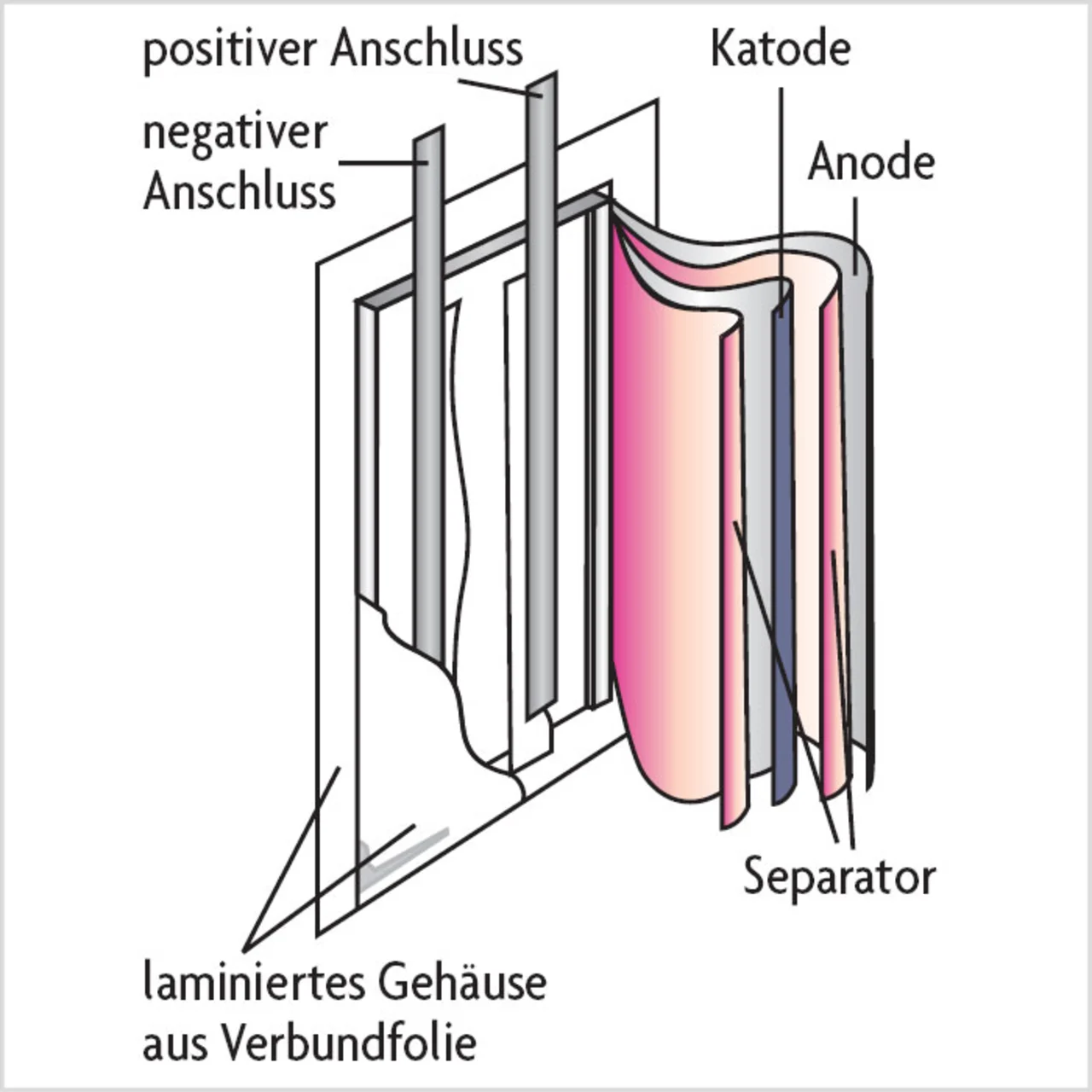

Für die Lithium-Ionen-Zellen gibt es verschiedene Bauformen: Die Flachzelle (Bild 5), auch Coffeepack genannt, und die Prismazelle sind die aussichtsreichsten Bauformen. Ein Hersteller von Flachzellen ist Li-Tec. An der Evonik-Tochter ist Daimler mit 49,9 Prozent beteiligt. Gemeinsam möchten die Unternehmen Forschung, Entwicklung und Produktion von Lithium-Ionen-Akkus für Fahrzeuge vorantreiben. Die Flachzelle besteht aus verschiedenen Schichten. Katode und Anode werden durch einen keramischen Separator getrennt. Anschließend werden die Komponenten mit einem Gehäuse aus Verbundfolie laminiert.Der Vorteil der Coffeepacks ist der geringe Platzbedarf und damit die Abdeckung größerer Leistungsbereiche. Bild 6 zeigt eine Prismazelle.

Die prismatische Lithium-Ionen-Zelle besteht im Prinzip aus gewickelten Flachzellen. Auf einer Spule sind mehrere gewickelte Elektrodenstapel – Schichten aus Katode, Separator und Anode – jeweils durch einen weiteren Separator getrennt. Der prismatische Aufbau ist sehr kompakt und ermöglicht eine höhere Leistung auf gleichem Raum. Kombiniert man diese Bauform mit den dünnen Lithium-Polymer-Akkus, kann der Platzbedarf nochmals reduziert werden.

Die mittelfristige Zukunft von Akkumulatoren wird in der Lithium-Ionen-Technologie zu finden sein. Nicht nur für reine Elektro-Autos, sondern auch für Hybrid-Fahrzeuge. So wird Daimler dieses Jahr einen Hybrid mit Lithium-Ionen auf den Markt bringen. Toyota möchte den Prius ebenfalls auf Lithium-Ionen-Akkus umzurüsten, mit der Markteinführung ist allerdings frühestens 2010 zu rechnen. Trotzdem finden sich einige kritische Stimmen, die sich auf einen Mangel an Sicherheit der Lithium-Ionen-Akkumulatoren stützen: Sie können durch Überhitzen in Flammen aufgehen oder gar explodieren. Statistisch gesehen ist nur jeder zehnmillionste Akku defekt – im Extremfall kann es zum Brand kommen. Prof. Dr. Martin Winter, Inhaber der Stiftungsprofessur für Angewandte Materialwissenschaften zur elektrochemischen Energiespeicherung und Energiewandlung an der Universität Münster: „Die 100-prozentige Sicherheit bei Lithium-Ionen-Akkus hat 0 V.“ ag

- Zurück in die Zukunft

- Akku für Hybrid-Fahrzeuge

- Zurück in die Zukunft

- Quellen und Links

- Geschichtlicher Exkurs