Hohe EMV-Hürden erfordern Technologie-Umstieg

SOI für den LIN-Bus #####

Fortsetzung des Artikels von Teil 3

SOI für den LIN-Bus

Jobangebote+ passend zum Thema

Standard-BCD-Technologie beim ESD-Schutz im Nachteil

Zur Vermeidung von ESD-Schäden in der Elektronik-Fertigung wird von den Fahrzeugherstellern neben den regulären Anforderungen – 2 kV für HBM-Tests (Human Body Model) und 500 V für CDM-Tests (Charge Device Model) – zusätzlich eine ESD-Festigkeit von mehr als 6 kV nach IEC 61000-4-2 für den unbeschalteten LINPin verlangt. Der Grund für diese hohen Anforderungen liegt darin, dass ein ESD-Schaden an einem LIN-Knoten zum Ausfall des ganzen Bussystems führen kann, wenn ein durch ESD geschädigter Knoten den Bus nach Masse kurzschließt und so ganze Bereiche im Fahrzeug blockiert. Speziell für den LIN-Pin besteht die Forderung, dass dieser für Gleichspannungen von +40 V bis –27 V ohne externe Schutzbeschaltung geeignet sein muss. Der am LIN-Pin eingebaute ESDSchutz darf also erst ab Spannungen von weniger als –27 V aktiv werden. Bedingt durch die Sperrschichten-Isolation, schränkt diese Forderung die Konstruktion des ESDSchutzes in der herkömmlichen BCDTechnologie erheblich ein: Die ESDSchutzstrukturen müssen in zusätzliche Isolationswannen gelegt werden, was das „Latch-up“-Risiko in diesen Schaltungsbereichen deutlich erhöht. Auch hier bietet die SOI-Technologie entscheidende Vorteile: Da alle Bauelemente durch ein Oxid isoliert sind, lassen sich Standard-ESD-Strukturen auch in Spannungsbereichen verwenden, die negativer sind als das Massepotential.

Niedrige Kosten durch Flächeneinsparung

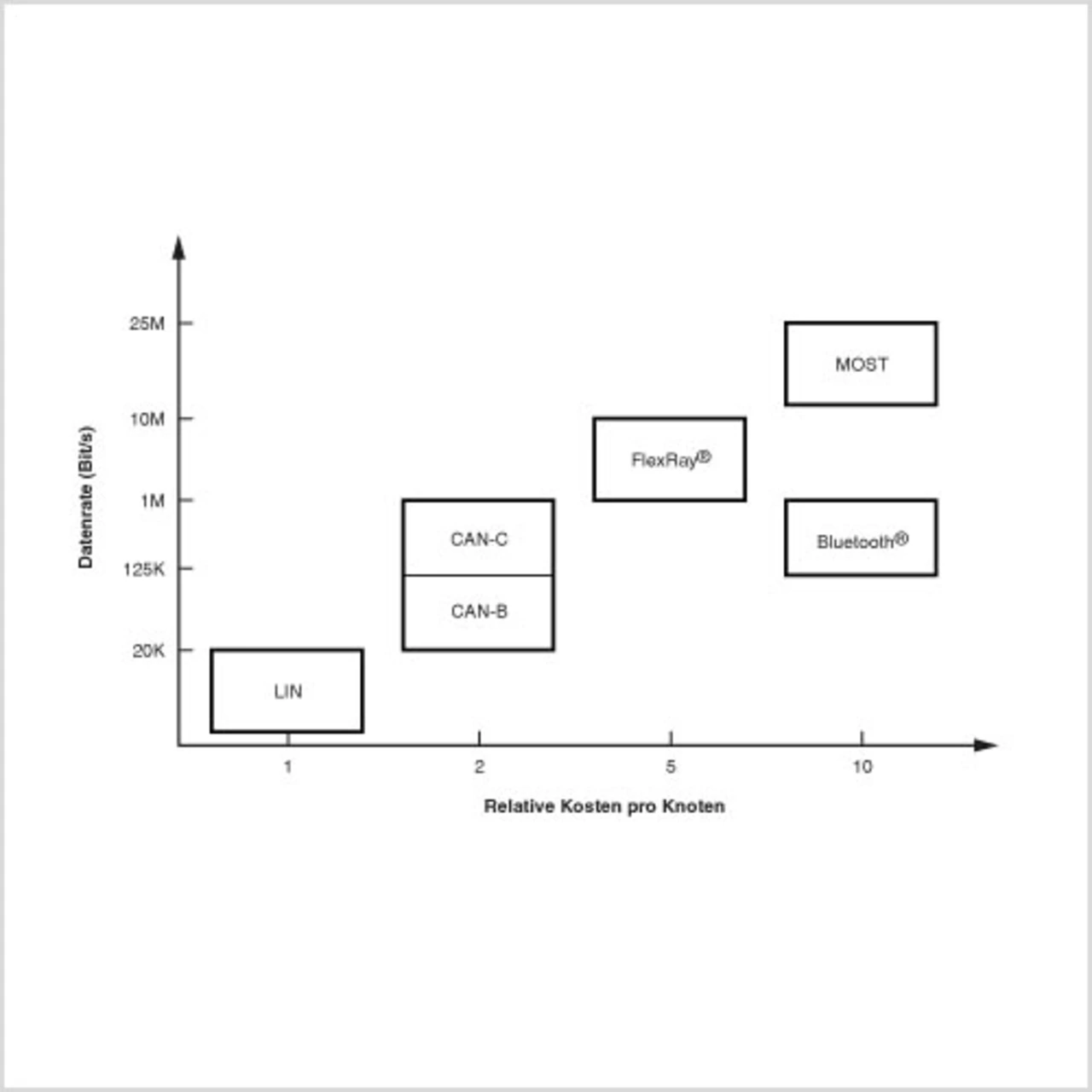

Ein Hauptgrund für die Spezifikation des LINBusses war die Forderung der Automobilindustrie nach einem kostengünstigen Bus (Bild 4). Auch hier sind die Vorteile der SOITechnologie gegenüber den Standard- BCD-Technologien offensichtlich. Zwar ist das Basismaterial für SOITechnologien wegen des zusätzlich einzubringenden isolierenden Oxids teurer als herkömmliches BCD-Material, demgegenüber stehen jedoch deutliche Kostenvorteile durch Flächeneinsparungen im Design.

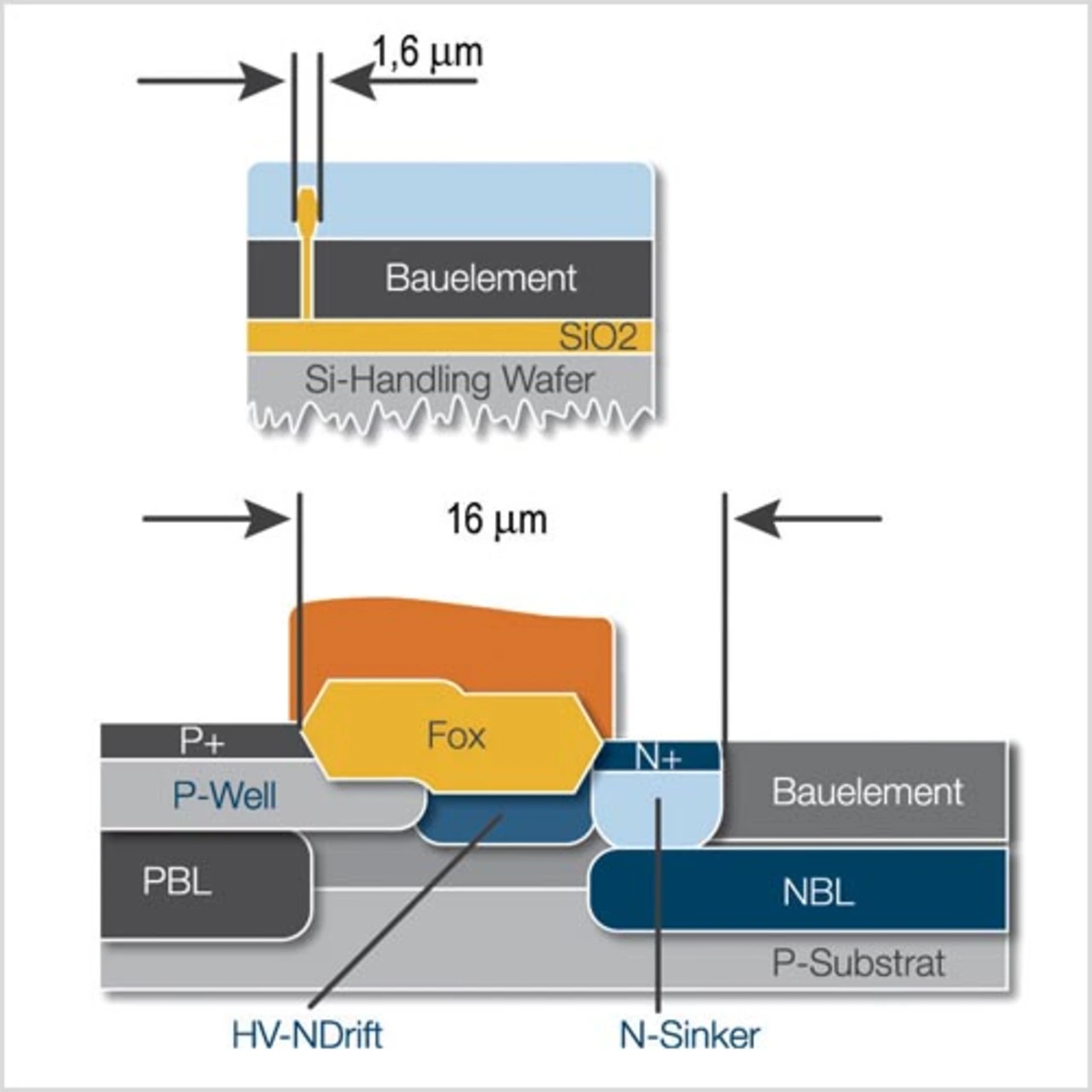

So kann etwa die flächenintensive Hochvolt-Isolation für Bauelemente, die für die Bordnetzspannung im Automobil geeignet sein müssen, durch einen einfachen schmalen „Trench“ im Oxid ersetzt werden (Bild 5). Dies ermöglicht eine deutlich höhere Packungsdichte für analoge Bauelemente und somit eine signifikante Flächeneinsparung.

„Latch-up“-Festigkeit

Auch in anderen Bereichen zeigen sich deutliche Vorteile: Im Automobil wird etwa eine „Latch-up“-Festigkeit über den ganzen Temperaturbereich (–40 °C < TSperrschicht <150 °C) gefordert. Während diese Forderung bei Standard-BCD-Technologien, speziell bei hohen Temperaturen, immer wieder Schwierigkeiten bereitet, ist dieses Problem aufgrund der nicht vorhandenen Sperrschichten zwischen zwei Bauelementen in SOI-Technologie quasi per Definition nicht vorhanden. Es werden also auch keine aufwendigen Layout-Maßnahmen wie Schutzringe und keine zusätzlichen Re-Designs benötigt, um diese Forderungen zu erfüllen.

- SOI für den LIN-Bus #####

- SOI für den LIN-Bus

- SOI für den LIN-Bus

- SOI für den LIN-Bus