Universalwerkzeug zur Busanalyse

Fortsetzung des Artikels von Teil 1

Integrierte versus diskrete Lösungen

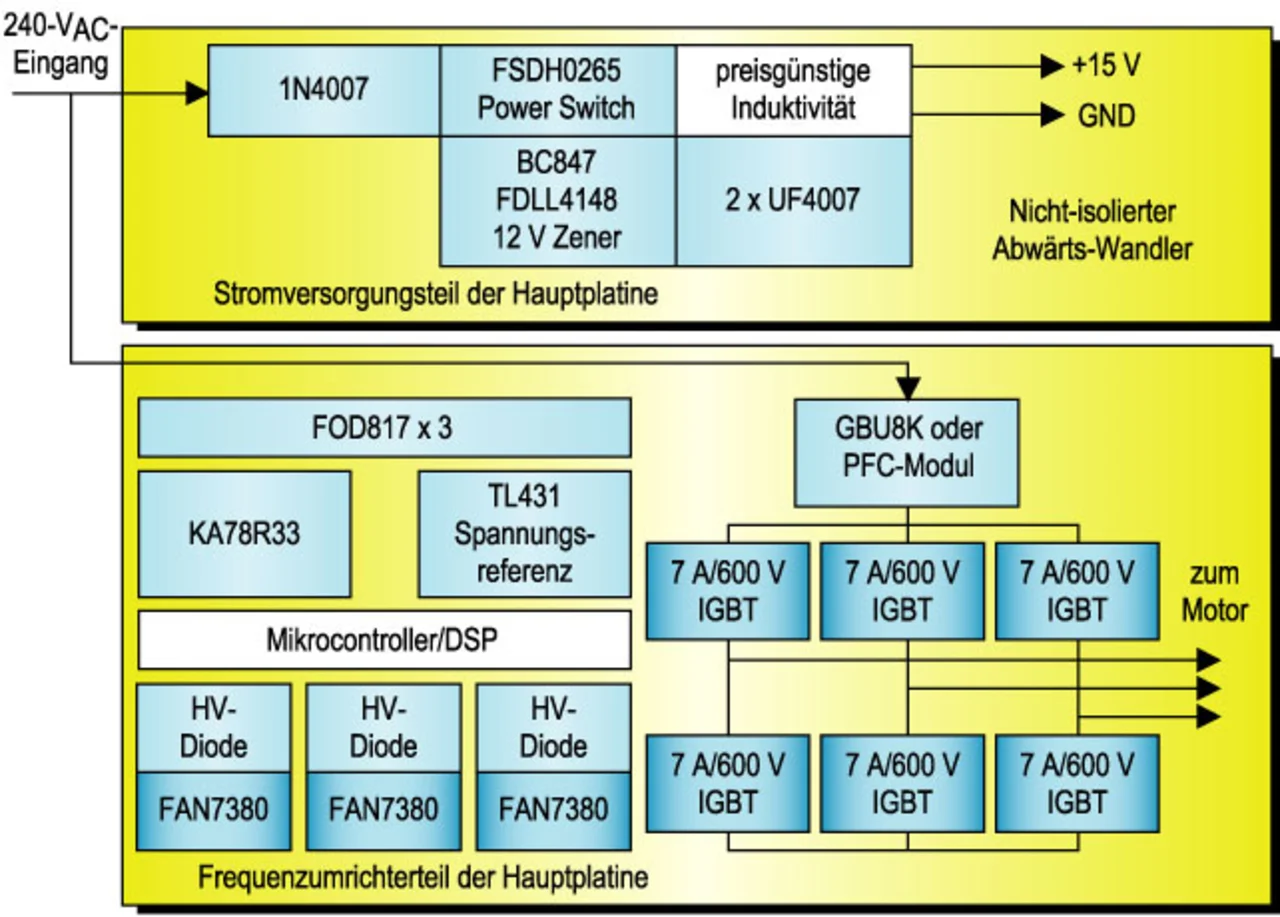

Die Antriebslösung in Bild 1 basiert auf einer diskreten Leistungsstufe. Fairchild bietet zusätzlich hierzu eine Reihe an „Motion-SPM“-Modulen an, deren Vor- und Nachteile im Vergleich zu diskreten Lösungen im Folgenden im Detail analysiert werden.

Motion-SPM für asynchrone Antriebe

Die Motion-SPM-Module im Mini-DIP-Gehäuse umfassen die Funktion von drei Halbbrückentreibern (FAN7380) und sechs IGBTs in einem Gehäuse. Eine diskrete Lösung würde aus neun Bauelementen bestehen. Waschmaschinen verfügen hierbei typischerweise über 7- oder 12-A-IGBTs in ihren Antrieben. In diesem Leistungsbereich kommen isolierte TO220-Gehäuse für die Leistungsschalter zum Einsatz.

Es gibt Anwendungen, in denen ein integriertes Modul keinen offensichtlichen Vorteil bringt. Dies sind typischerweise Anwendungen, in denen genug Platz vorhanden ist, in denen kein Bedarf zur Erhöhung der Systemleistung besteht, oder wo Zuverlässigkeit kein großes Problem darstellt. Die Analyse der gesamten Kosten eines solchen Systems (inklusive der Kosten der einzelnen Komponenten wie auch der Kosten für Entwicklung, Fertigung und natürlich Betrieb des Gerätes sowie Kosten für Null-Stunden- und Feld-Ausfälle) zeigt jedoch, dass diskrete Lösungen signifikant teurer als erwartet ausfallen, insbesondere wenn alle Kosten-Komponenten berücksichtigt werden.

Der integrierte und damit modulare Ansatz bietet eine Reihe von Vorteilen:

- reduzierte Anzahl an Komponenten, was Einsparungen in Logistik und Fertigung ermöglicht,

- höhere Leistungsfähigkeit pro Volumen,

- verbesserte Zuverlässigkeit,

- reduzierter Platz- und Volumenbedarf,

- einfachere und schnellere Entwicklung,

- reproduzierbare Leistungsfähigkeit.

Diese Faktoren werden nachfolgend genauer erläutert. Eine Schätzung des Einflusses dieser Faktoren auf die gesamte Kostensituation ist in der Tabelle dargestellt.

Die reduzierte Anzahl an Komponenten verringert selbstverständlich Lagerhaltungs- und Logistikkosten, die Fertigungskosten sind allerdings deutlich leichter zu quantifizieren. Da Hochleistungskomponenten wie zum Beispiel Module normalerweise einen Kühlkörper benötigen (wie die diskrete Lösung auch) und für Durchsteck-Montage ausgelegt sind, werden sie üblicherweise von Hand montiert. Das gilt genauso für die diskreten Lösungen, ohne wesentlichen Unterschied im Automatisierungsgrad. Daher skalieren die Fertigungskosten nicht ganz linear mit der Anzahl an Komponenten, sind aber stark korreliert – in einem typischen Fall, in dem acht der neun Komponenten nicht mehr montiert werden müssen, können sich so leicht Kostensenkungspotentiale im Bereich bis zu 0,50 Euro und mehr ergeben.

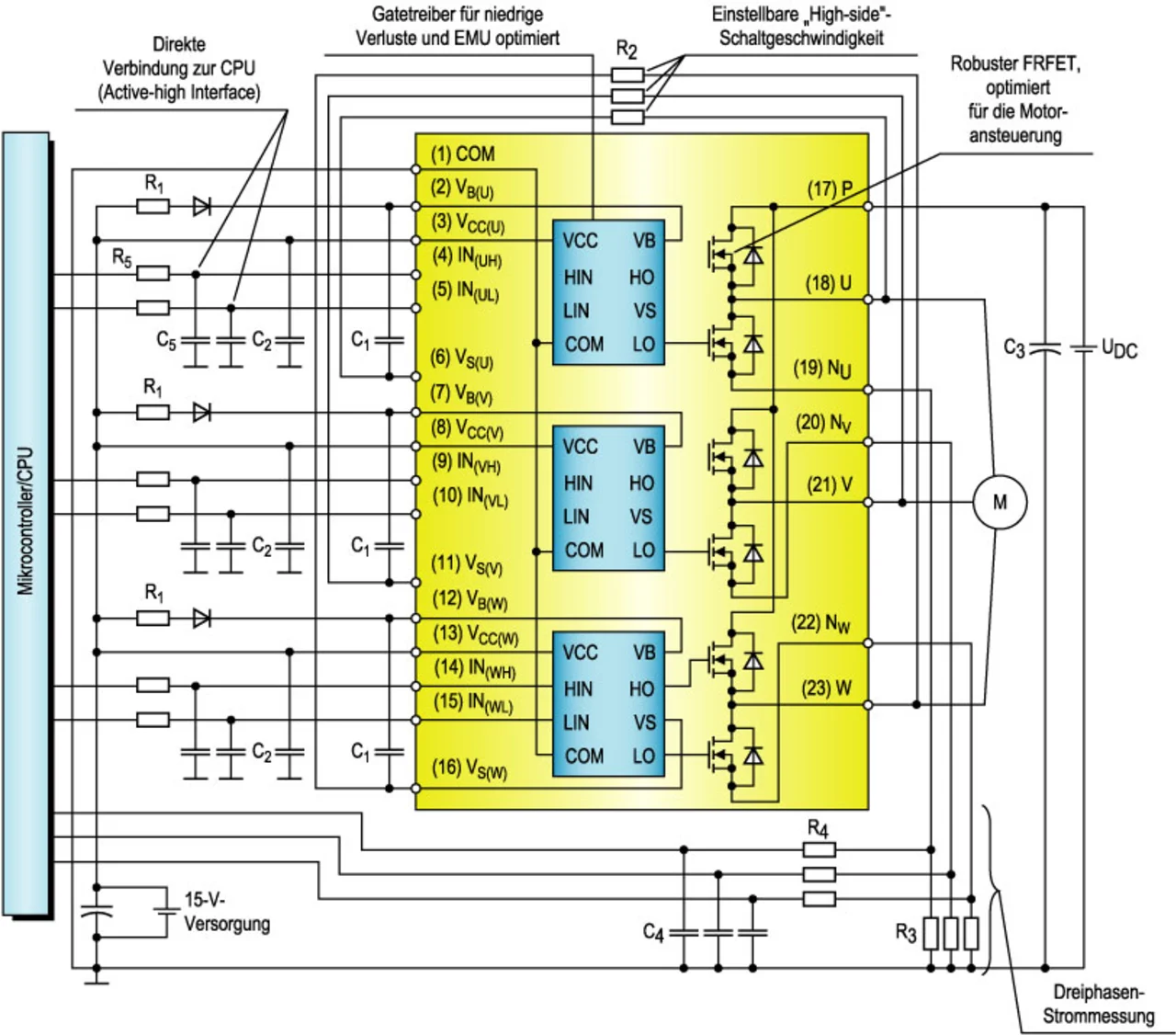

Die Integration der Leistungsschalter mit den Ansteuerschaltungen erlaubt dem Modul-Designer, die Treiberstufen präzise auf die Eigenschaften der Leistungsschalter abzustimmen, was großen Einfluss auf Wirkungsgrad, EMV-Eigenschaften und Schaltgeschwindigkeit hat. Die Motion-SPM-Module gestatten die Einstellung der Schaltgeschwindigkeit mit einem externen Widerstand, so dass der Flexibilitätsvorteil einer diskreten Lösung durch den Einsatz eines Moduls nicht verloren geht. Diese Module sind in einem DIP-Gehäuse – basierend auf einem Keramik- oder DBC-Substrat (Direct Bonded Copper) für höhere Leistungen – verfügbar. So kann für eine gegebene Systemgröße die Ausgangsleistung erhöht werden, oder aber bei gleicher Ausgangsleistung kann das System verkleinert werden. Weiterhin ergibt ein niedrigerer thermischer Gesamtwiderstand kleinere Temperaturvariationen über einen kompletten Lastzyklus hinweg, was die Systemzuverlässigkeit erhöht.

Da alle Bestandteile eines Moduls am Ende der Fertigung gemeinsam getestet werden, können sie in Hinsicht auf Zuverlässigkeits-Statistik als ein Bauelement angesehen werden. Der Modul-Hersteller führt hierbei die Zuverlässigkeits-Untersuchungen und die Umsetzung verbessernder Maßnahmen durch. Bei einer diskreten Lösung muss dies der Entwickler des Gerätes leisten; ein nicht zu unterschätzender Anteil bezüglich der Entwicklungszeit. Ein weiterer Faktor, der die Zuverlässigkeit erhöht, besteht in der räumlichen Nähe und der wesentlich genaueren Abstimmung der Schutzfunktionen der Module mit den eingebauten Leistungsschaltern, wodurch sowohl das Modul als auch die Ziel-Applikation wesentlich effektiver geschützt werden können. Diskret aufgebaute Schutzfunktionen, die im System an anderer Stelle realisiert werden, führen zu erhöhtem Aufwand und Kosten. Da sie meist weiter entfernt sind von dem zu schützenden Bauteil oder der tatsächlich regelnden Komponente, kann die so erzielte Schutzwirkung durch die inhärente zeitliche Verzögerung nicht so effektiv sein. Schlussendlich besteht ein wesentlicher Vorteil von Modulen darin, dass die wichtigen Leistungsverbindungen zwischen den Komponenten eines Moduls standardisiert in Form und Aufbau, also immer gleich sind. Damit können die parasitären Elemente dieser Verbindungen sehr viel genauer charakterisiert und ihr Einfluss auf das Verhalten der Schaltung und die Zuverlässigkeit der Einzelkomponenten berücksichtigt und kompensiert werden, um sicherzustellen, dass die Maximalbelastbarkeit der Halbleiter nicht überschritten wird.

Es liegt auf der Hand, dass die Integration aller Komponenten in einem Gehäuse den Platzbedarf für die Schaltung signifikant reduziert. Die spezifischen Vorzüge des Motion-SPM im Mini-DIP-Gehäuse sind nicht nur seine kleinen Abmessungen auf der Platine (44 mm x 27 mm), sondern auch die geringe Höhe (7 mm vs. 19 mm für ein TO220). Dies erlaubt, eine Motorsteuerung in das Bedienpanel mit einzubauen, beispielsweise in einer Waschmaschine oder einem Geschirrspüler. Die Platine kann deutlich kleiner ausfallen, und weitere Optionen für die Anordnung des elektronischen Subsystems innerhalb des Gerätes werden möglich. Und als Folge der einzuhaltenden Minimalabstände, die durch den Fertigungsprozess für die Platine vorgegeben werden, ist der Einfluss auf das erforderliche Systemvolumen noch deutlicher.

Die Verwendung von Modulen kann den Entwicklungsprozess deutlich beschleunigen, da die Anordnung der Leistungselemente viel stärker standardisiert werden kann. Bei Modulen mit identischem Pin-out erlaubt dies eine Anpassung der Ausgangsleistung des Systems einfach durch Austausch des Moduls. Die Motion-SPM-Module im Mini-DIP-Gehäuse weisen eine Strombelastbarkeit von 3 bis 30 A im gleichen Pin-out auf, was die Anpassung an neue Motoren oder thermische Anpassungen wesentlich erleichtert. Außerdem sind ja für Designs mit hohen Spannungen bestimmte Entwurfsregeln zu beachten, wie Mindestabstände, und hier hilft ein standardisiertes Design, zeitraubende Verifikationen auf ein Minimum zu reduzieren.

Damit sind auch die gesamten elektrischen und zeitlichen Charakteristika der Leistungsstufe wesentlich besser kontrollierbar, insbesondere durch das Wegfallen der zeitraubenden Justierung der korrekten Ansteuerung der Leistungsschalter. Dies hat positive Auswirkungen auf den Wirkungsgrad, das EMV-Verhalten und ganz generell auf den sicheren Betrieb der Schaltung. Der Entwickler wird von diesen Aufgaben entlastet, wodurch sich die Entwicklungszeit reduziert und Variationen zwischen Fertigungslosen und deren Auswirkung auf das Systemverhalten nicht so durchschlagen können. Es verringert sich die notwendige Marge, die an anderen Stellen im System sonst vorgehalten werden müsste (wie zum Beispiel größere Abblock-Kondensatoren, höhere Strom-Ratings für Eingangsgleichrichter oder dergleichen mehr).

Motion-SPM im Tiny-DIP-Gehäuse für bürstenlose Gleichstrom-Motoren

Im Haushaltsgeräte-Markt werden bürstenlose Gleichstrom-Motoren häufig bei viel niedrigeren Leistungen betrieben als beispielsweise Asynchron-Motoren in Waschmaschinen. Bei diesen Leistungen ist es sinnvoll, eine Ansteuerung mit MOSFETs in Betracht zu ziehen. In erster Näherung steigen die Leitungsverluste eines IGBT linear mit dem Strom, während sie bei einem MOSFET quadratisch mit dem Strom steigen. Mit typischen Werten für Uce(sat) sowie Rds(on) für vergleichbare Bauteile kann man sehen, dass die Leitungsverluste für MOSFETs bei kleinen Leistungen geringer sind als die von IGBTs.

Interessanterweise ist dabei zu beobachten, dass die Schaltverluste für MOSFETs in Motorantrieben höher sein können als für IGBTs, entgegen üblicher Erwartung. Dies liegt vor allem an der relativ „schlechten“ intrinschen Body-Diode in einem MOSFET. Selbst mit einer extern angeschlossenen Diode wird die Body-Diode zu einem gewissen Betrag Strom leiten, was zu zusätzlichen Verlusten führt, wenn diese Diode zum Abschalten gezwungen wird. Diese Schaltverluste werden durch die Speicherladung der Diode hervorgerufen. Und diese Verluste entstehen nicht nur in der Body-Diode, sondern auch in dem MOSFET-Schalter, der die Diode zum Kommutieren zwingt. Ein IGBT weist dieses Problem nicht auf, da er keine Body-Diode hat. Dies ist einer der Gründe, warum IGBTs gerne in Motoransteuerungen selbst bei relativ kleinen Leistungen verwendet werden, da die Body-Diode den Nachteil höherer Abschaltverluste von IGBTs oft mehr als ausgleicht.

Die Body-Diode eines MOSFET kann natürlich durch eine extern zusätzlich angebrachte serielle Diode ausgeschaltet werden, was allerdings den ursprünglichen Vorteil besserer Leitungsverluste zunichte macht und die Anzahl an Komponenten sowie die Kosten erhöht.

Durch eine geeignete Steuerung der Lebensdauer der Minoritäts-Träger in einem MOSFET lassen sich die Sperrverzögerungs-Eigenschaften der Body-Diode verbessern (Irrm = 0,67 A, trr = 188 ns für die 3-A-Module). Das Motion-SPM im Tiny-DIP-Gehäuse (Bild 2) nutzt solche MOSFETs und ist insbesondere für derlei Motor-Antriebe geringer Leistung ausgelegt. Kompakte Gehäuseabmessungen (29 mm x 12 mm x 3,25 mm) erlauben es den Entwicklern, die Motoransteuerung in das Motorgehäuse zu integrieren. Die MOSFETs sind so dimensioniert, dass sie einen weiten sicheren Betriebsbereich auch für umgekehrte Polung abdecken (RBSOA), um eine maximale Robustheit in der Anwendung zu erzielen.

SRM-SPM im Mini-DIP-Gehäuse für bürstenlose Gleichstrom-Motoren

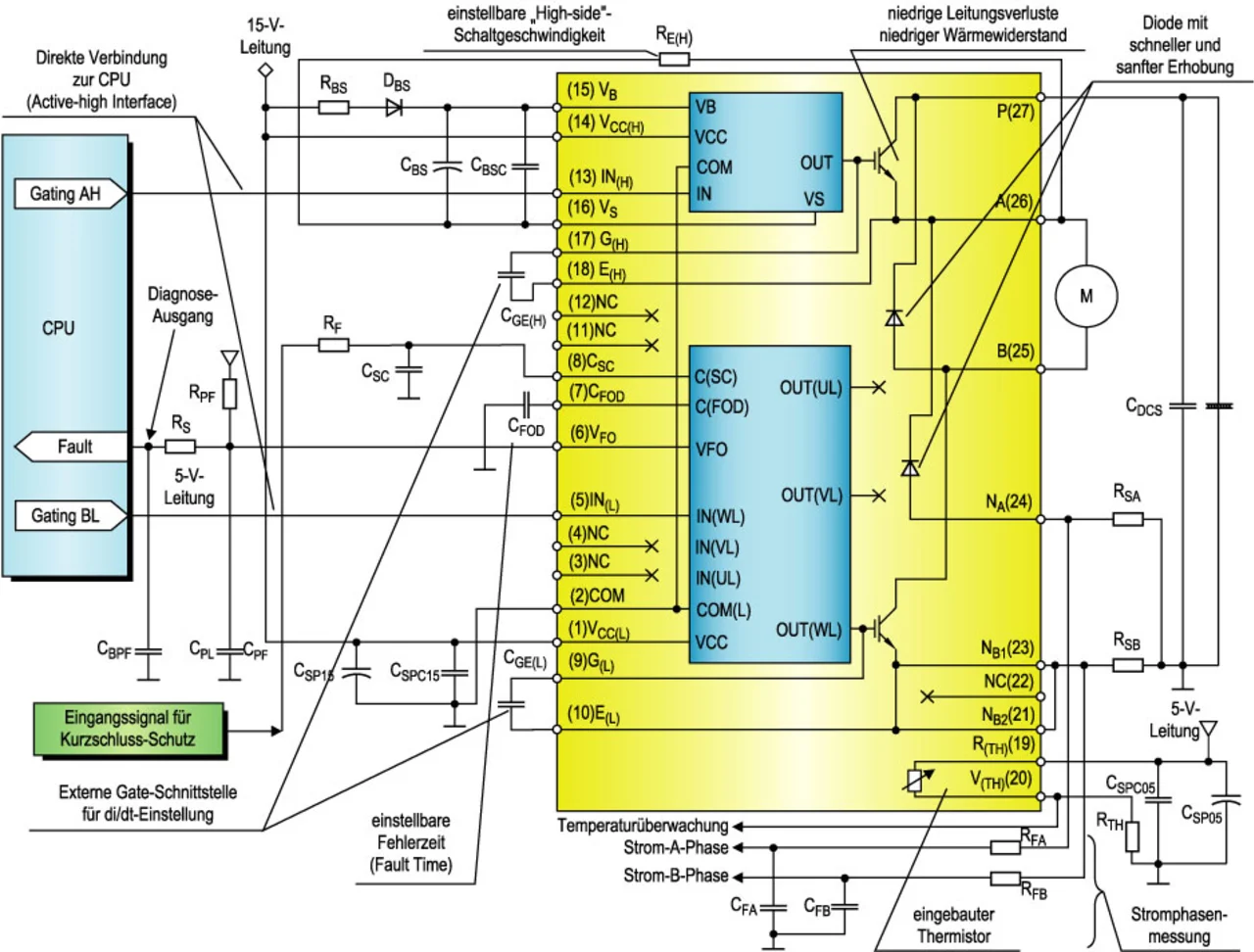

Ein dritter Motor-Typ, der Reluktanz-Motor (SRM), wird immer häufiger beispielsweise für Staubsauger verwendet. Der Vorteil dieses Motors liegt vor allem in seinen geringen Herstellkosten. Fairchild hat nun ein 50-A-Modul für einpolige SRMs entwickelt (Bild 3). Die Ausgangsstufe für den Antrieb solcher Motoren muss anders dimensioniert werden als in einem klassischen dreiphasigen Wechselrichter, da jede Wicklung individuell angesteuert werden muss. Der Emitter des oberen IGBT hat eine vom Kollektor des unteren IGBT getrennte Verbindung, und die Wicklung wird zwischen diesen beiden Anschlüssen eingeschleift. Hierbei ist die Freilaufdiode des oberen IGBT zwischen dem Hochspannungs-Bus sowie dem Kollektor des unteren IGBT verbunden, und die Freilaufdiode des unteren IGBT zwischen dem Emitter des oberen IGBT und Masse.

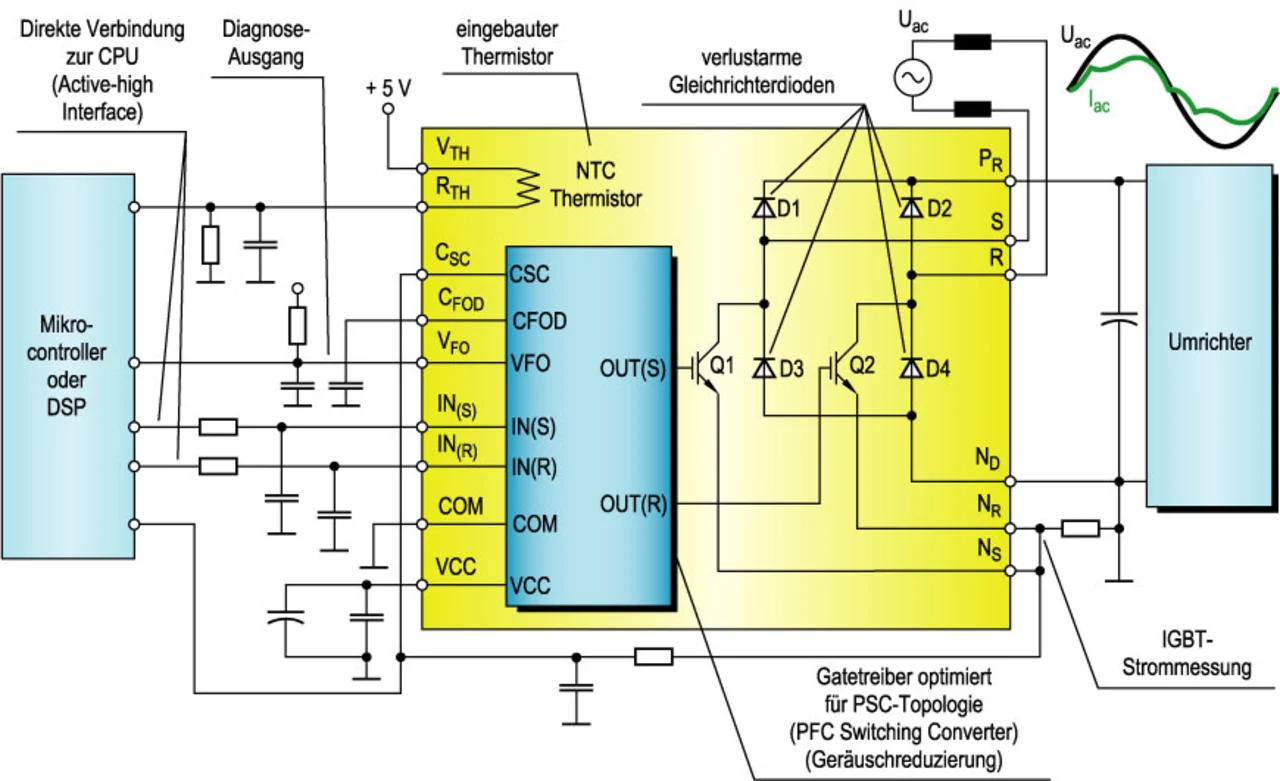

PFC-SPM im Mini-DIP-Gehäuse für Anwendungen mit höherer Leistung, wie Klimaanlagen

Für Anwendungen mit höherer Leistung, bei denen eine Korrektur des Leistungsfaktors (Blindleistungskompensation) vorgenommen werden muss, hat Fairchild ein PFC-SPM-Modul entwi-ckelt. In einer klassischen PFC-Boost-Architektur gibt es zwischen dem Wechselspannungs-Eingang und dem DC-Hochspannungs-Bus dreimal Verluste durch Dioden-Fluss-Spannungen: Zwei rüh-ren vom Brückengleichrichter her, einer von der Boost-Diode. Wenn man die unteren zwei Dioden des Brückengleichrichters durch IGBTs ersetzt und die Boost-Induktivität auf die Wechselspannungs-Seite setzt (Bild 4), erhält man effektiv zwei Boost-Wandler, von denen jeder während einer Halbwelle betrieben wird. Damit werden die Spannungsverluste auf eine Dioden-Fluss-Spannung sowie eine IGBT-Sättigungsspannung reduziert (dies ist normalerweise ein kleinerer Wert). Dadurch ist ein höherer System-Wirkungsgrad erzielbar, was insbesondere bei Systemen mit hoher Leistung zu spürbaren Vorteilen führt.

Das PFC-SPM-Modul ist für den Betrieb bei Netzfrequenz ausgelegt, bei einem Strom von max. 11 A. Der Leistungsfaktor und die harmonischen Oberwellen sind – verglichen mit einem normalen Wandler ohne PFC – deutlich besser, die Werte einer CCM-PFC-Stufe sind so allerdings nicht erreichbar. Wenn man den internen IGBT mit schneller schaltenden Bauteilen ersetzt, kann man diese Werte verbessern, allerdings zu Lasten eines etwas schlechteren Wirkungsgrades, da ein schnellerer IGBT höhere Leitungsverluste aufweist.

| Dipl.-Ing. Alfred Hesener hat an der TU Darmstadt Elektrotechnik mit Schwerpunkt Mikroelektronik studiert. Nach einer Tätigkeit als Field Application Engineer bei Atmel wechselte er zu Siemens Halbleiter/Infineon Technologies, wo er neun Jahre, zuletzt als „Senior Manager Technical Marketing“, arbeitete. Im April 2005 übernahm er die neu geschaffene Position eines Marketing Directors Europe bei Fairchild Semiconductor. E-Mail: Alfred.Hesener@fairchildsemi.com |

| Jonathan Harper studierte Elektrotechnik an der University of Bath in England mit den Abschlüssen BSc/MEng und begann sein Berufsleben als Applikationsingenieur für Mikrocontroller bei National Semiconductor. 1996 absolvierte er ein zusätzliches MBA-Studium an der Warwick Business School in England, ehe er im Jahr darauf zur neu gegründeten Fairchild Semiconductor wechselte. Heute ist er bei Fairchild zuständig für das technische Marketing im Industrie- und Haushaltswaren-Bereich mit starkem Fokus auf Leistungselektronik. E-Mail: Jonathan.Harper@fairchildsemi.com |

- Universalwerkzeug zur Busanalyse

- Integrierte versus diskrete Lösungen