Steigende Designkomplexität ist nur noch mit generativen Designprozessen zu bewältigen

Automatisierte High-Level-Analyse von elektrischen Systemen

Fortsetzung des Artikels von Teil 2

Analysen so früh wie möglich erstellen

Sobald der Kabelbaum bzw. die Prototypen für die jeweilige Plattform erstellt sind, steigen die Kosten für etwaige Änderungen erheblich. Kleinere Modifikationen können direkt am Kabelbaumprototypen noch durchgeführt werden, aber jedes größere Problem führt dazu, dass zusätzliche Kabelbäume gefertigt werden müssen – also zu erheblichen Kosten.

Ist ein Produkt schließlich in den Markt eingeführt, wird jede Art von Änderung, klein oder groß, für den Hersteller gleich teuer. Betrifft das Problem keine sicherheitsrelevanten Systeme, kann es unter Umständen während des nächsten normalen Wartungszyklus des Fahrzeugs behoben werden. Tritt jedoch ein Fehler in sicherheitsrelevanten Systemen oder in Bereichen auf, die gesetzliche Haftungsmaßnahmen nach sich ziehen, muss der Fehler durch einen teilweisen oder vollständigen Rückruf des Produkts behoben werden. Neben den direkten finanziellen Aufwendungen, nicht selten in Höhe mehrerer Millionen Euro, kann ein erheblicher Imageverlust die Folge sein.

Unter Berücksichtung dieser Aspekte wird man schnell zum Ergebnis kommen, dass eine Analyse zur rechten Zeit den Vorteil bringen kann, ein Problem bereits während der funktionalen Designphase und nicht erst nach der Markteinführung der Plattform zu erkennen. Jedes Problem, das vor der Prototypenerstellung eines Kabelbaums ausgeräumt werden kann, sollte eine auch eventuell aufwendige Durchführung einer Analyse in einem frühen Stadium rechtfertigen.

Meist werden generelle Fehlersuchen am Prototypen vorgenommen. Die Analysen finden dabei nur grundlegend und meist mit manuellen Methoden (z.B. Excel-Programme für die Überprüfung des Drahtdurchmessers) oft erst zu einem späten Stadium des Kabelbaumdesigns statt. Hierfür gibt es mehrere Gründe: Analysen binden Ingenieure mitunter für mehrere Mann-Wochen, und die gewonnenen Ergebnisse sind häufig mehrdeutig. Werden zwei Ingenieure beauftragt, eine FMEA aufzubauen, so entstehen wahrscheinlich zwei verschiedene Versionen – jeweils mit Fokus auf den Bereich, den der jeweilige Ingenieur als wichtig oder interessant erachtet. Bei modernen Plattformen mit Hunderten oder Tausenden von Kabeln bleibt die Frage offen, ob vollständige Analysen stattfanden, die alle möglichen Auswirkungen von Verdrahtungsfehlern oder Schaltungsmöglichkeiten auf der Plattformebene betrachtet haben.

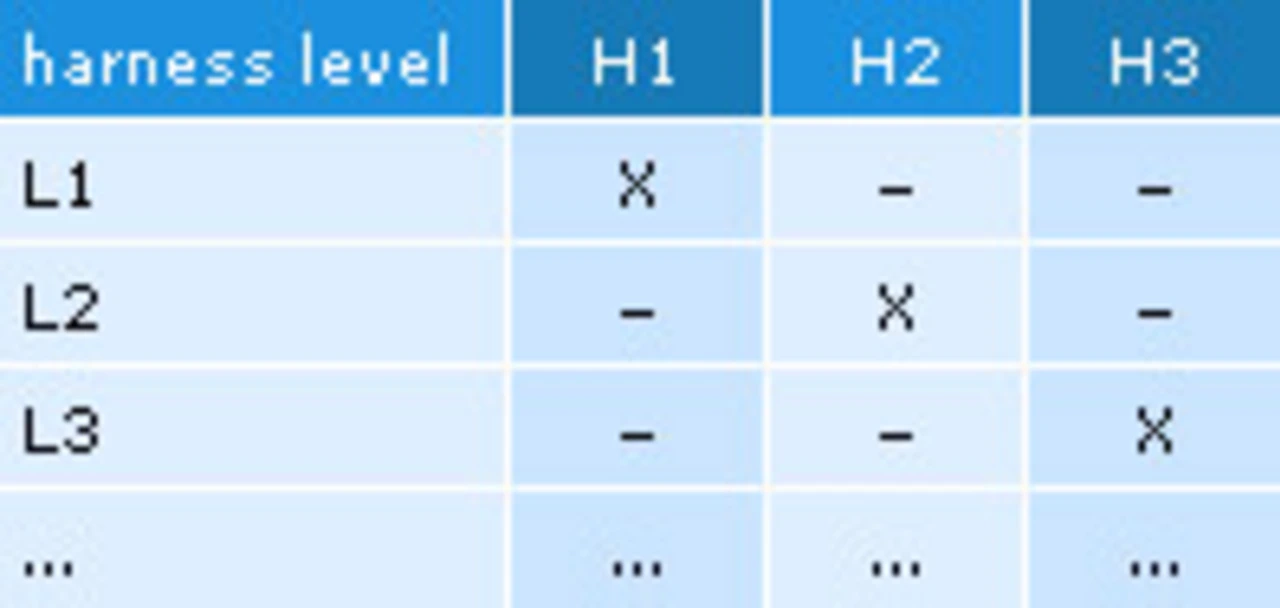

Im Folgenden wird darauf eingegangen, wie mit Hilfe einfacher qualitativer Komponentenmodelle – ohne detailliertes Wissen über die interne Struktur der Komponenten, aber mit Kenntnis über deren Verhalten an den Input-/Output-Pins (z.B. über Mapping der Inputs auf die Outputs) – die Erstanalyse ganz an den Beginn des Designprozesses gestellt werden kann. Darüber hinaus wird gezeigt, dass automatisierte High-Level-Analysen über mehrere Konfigurationen hinweg dafür sorgen können, dass der Umfang der Analyse vollständig und messbar ist. Die Ergebnisse fallen durch die Automatisierung der Analysen umfassend aus und sind mit den Designdaten konsistent.

Der generative Flow: regelbasierte Verdrahtungssynthese

Die Einschränkungen des interaktiven Flows werden durch die Komplexität der Fahrzeuge offensichtlich. Die manuelle Übersetzung logischer Diagramme in Schaltpläne per Hand ist immer anfällig für menschliche Fehler. Moderne Fahrzeugdesigns sind heute derart gestaltet, dass sie über eine Million möglicher Plattformkonfigurationen darstellen können. Alle Konfigurationen sind dabei abhängig von der korrekten Konstruktion des Schaltplans und der effizienten Partitionierung der Kabelbäume bezüglich der Fahrzeugtopologie.

Aus diesem Grund wird der generative Flow eine Voraussetzung für zukünftige Fahrzeugdesigns sein. Die folgenden Abschnitte betrachten die Analyse im Zusammenhang mit dem generativen Flow, sie befassen sich mit dem Identifizieren von Problemen und zeigen Möglichkeiten mit dem neuen Entwicklungsansatz auf. Der generative Flow stellt neue Anforderungen an Simulation und Analyse.

Qualitative Analyse und funktionales Design

Die traditionelle quantitative Modellerstellung erfordert eine erhebliche Menge an Informationen über eine Komponente, bevor diese als Modell dargestellt werden kann. Wie bereits beschrieben, lassen sich die größten Vorteile während der funktionalen Designphase erzielen – also genau in jenem Stadium, in dem die wenigsten Informationen über die Komponenten verfügbar sind. Mit Hilfe der qualitativen Modellerstellungsmethode lassen sich einfache und komplexe Komponenten ohne Zugriff auf detaillierte Informationen modellieren.

Das qualitative Modell einer Lampe enthält nur Informationen über die externen Anschlüsse und ihre internen elektrischen Verbindungen (eine Widerstandslast). Derartige Modelle lassen sich leicht und schnell konstruieren und erfordern keinen Model-Builder. (Eine tiefgehendere Beschreibung des funktionalen Modellierungsprozesses und der System-Level- Funktionalität ist beschrieben unter [4]). Für komplexere Komponenten wie ECUs müssen weitergehende Informationen der einzelnen Komponenten bekannt sein. Wie Snooke in [5] darlegt, ist es möglich, selbst mit den komplexesten Komponenten qualitativ hochwertige Modelle zu bauen.

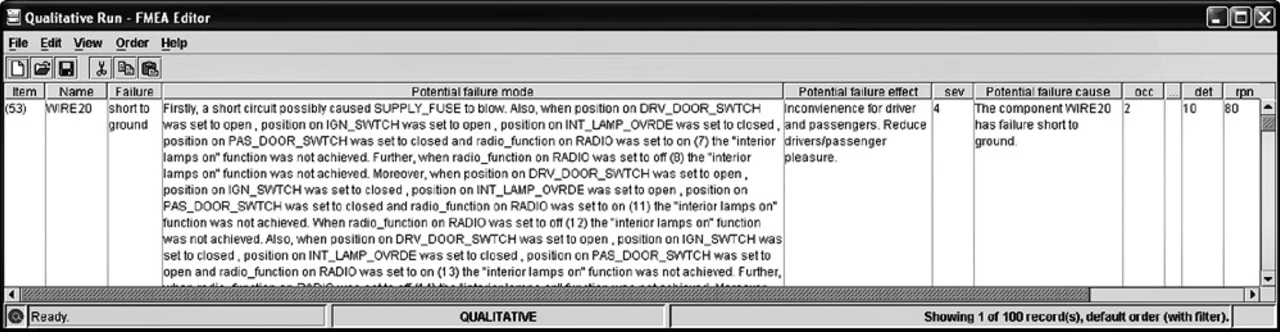

Das funktionale Design lässt sich in dieser frühen Phase nicht nur simulieren, sondern es kann auch zur Durchführung von interpretierenden High-Level-Analysen wie FMEA und SCA genutzt werden. Bild 4 zeigt eine Reihe von Ergebnissen der qualitativen Analyse eines funktionalen Designs (die Leitungsbezeichnungen sind das Ergebnis der verwendeten Namenskonventionen). Diese Reihe wurde ausgewählt, um die Unterschiede zwischen qualitativer und quantitativer Analyse zu zeigen.

- Automatisierte High-Level-Analyse von elektrischen Systemen

- Übertragung in die physikalische Verdrahtung

- Analysen so früh wie möglich erstellen

- <em>Physikalisches Design schließt alle Optionen mit ein</em>