Wechsel zu agilen Prozessmodellen

Qualität und Effizienz erhöhen

Fortsetzung des Artikels von Teil 1

Die neuen Anforderungen an Bordnetzprozesse

Wo müssen (sollten) Unternehmen umdenken?

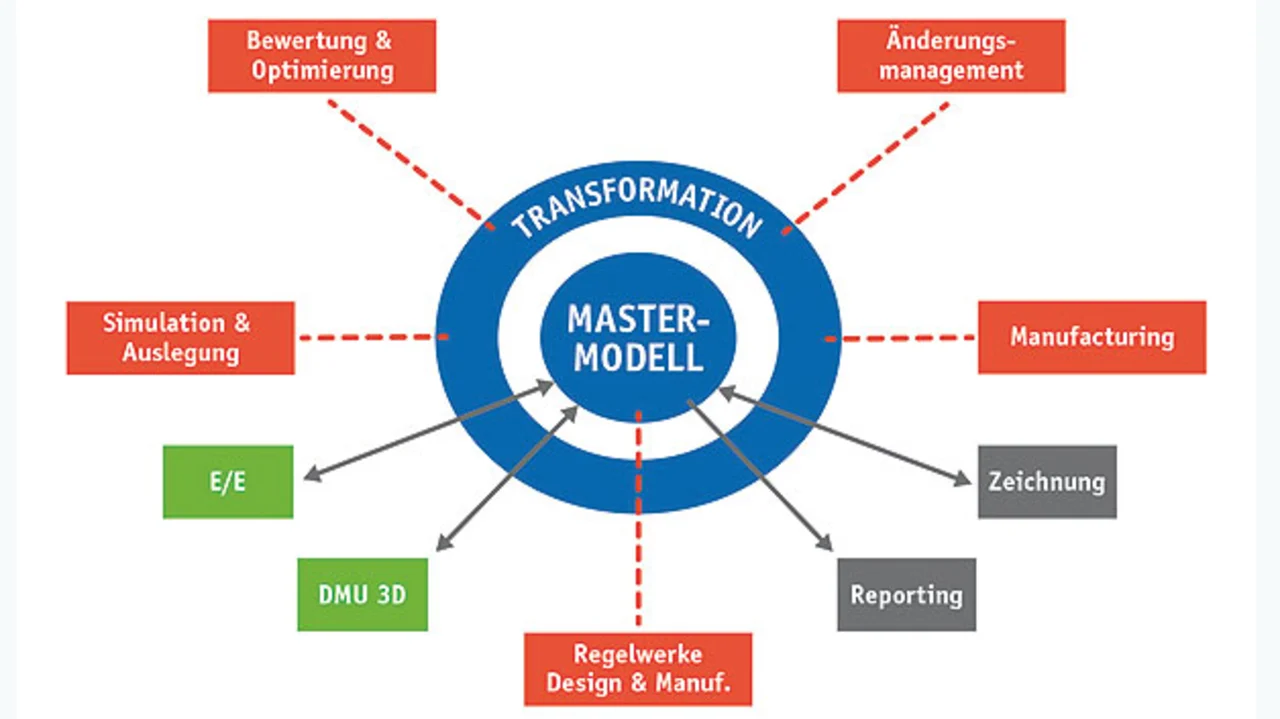

Die Einzelmaßnahmen zum Umstieg auf ein agiles Prozessmodell liegen auf der Hand: Entscheidungsbäume lösen lineare Prozessabläufe ab, jede Änderung wird nicht nur bezüglich der primären Auswirkungen beurteilt. Durch Integration von Simulation und Berechnung werden – abhängig vom Inhalt der Änderung – Aktionsfolgen ausgelöst, die sicherstellen, dass alle von einer Änderung indirekt betroffenen Prozesselemente erkannt, die erforderlichen Berechnungen neu durchgeführt und deren Ergebnisse in das zentrale Datenmodell zurückgeführt werden (Bild 2). Diese Aktionsfolgen beinhalten also Berechnungen zur Validierung der Gesamtkonstruktion, damit unbeabsichtigte Auswirkungen erkannt und die erforderlichen Maßnahmen initiiert werden.

Neues Verständnis für das Änderungsmanagement

Jede Änderung kann eine Änderung des Status der Gesamtkonstruktion nach sich ziehen. Eine Analyse des Änderungsinhalts selbst ist also Voraussetzung für die Validierung einer Änderung. Deshalb muss auch bei Wiederverwendung einer bereits validierten Teilkonstruktion in einem neuen, geänderten Systemumfeld geprüft werden, ob die Gültigkeit der Konstruktion im neuen Kontext erhalten bleibt.

Dabei muss eine Änderung im zentralen Datenmodell durchgeführt werden und nicht auf Dokumentenebene. Ein automatisches Erkennen aller von einer Änderung betroffenen Dokumente und Berechnungen ist unverzichtbarer Bestandteil. Und eines ist klar: Die textuelle Beschreibung einer Änderung oder die grafische Markierung des Änderungsbereiches in einer Zeichnung sind hierbei keineswegs geeignet, sekundäre Konsequenzen einer Änderung zu erfassen und die erforderlichen Rückschlüsse zu ziehen. Die Evaluierung einer Änderung muss vielmehr Reliabilität, Validität, Ökonomie berücksichtigen und diese nicht nur in Bezug auf das Merkmal, das von der Änderung primär betroffen ist, sondern auf die Gesamtkonstruktion dokumentieren. Das gilt auch für Ursache-Wirkungs-Zusammenhänge. Noch deutlicher wird dieser Aspekt bei der Beurteilung der ökonomischen Auswirkungen einer Änderung. Was nützt es, wenn durch eine Einsparung von 10 g Kupfer die Produktionskosten erheblich steigen, weil automatisierte Arbeitsabfolgen nicht mehr anwendbar sind?

Simulationen und Datenmodell

Voraussetzung für ein agiles Prozessmodell ist ein Datenmodell, das nicht nur die Eigenschaften aller einzelnen Elemente beschreibt, sondern auch die jeweiligen Verknüpfungen und Auslegungsberechnungen; gemeint sind die Prozessbeschreibungen, ergänzt um ein Geflecht aus Aktionen, Regeln und Berechnungen. Simulationen werden zusätzlich benötigt, um den aktuellen Stand einer Konstruktion auf Korrektheit und Vollständigkeit zu testen. Auch die Einführung von Bewertungsmetriken ist erforderlich, um nicht zielführende Varianten frühzeitig zu eliminieren und zu einer schrittweisen Optimierung des Gesamtmodells nicht nur im Produktentstehungsprozess, sondern im gesamten Life Cycle eines Bordnetzes zu kommen.

Bewertung und Optimierung

Für die Bewertung eines Bordnetzentwurfes sind Aspekte wie Datenqualität, Kosten, Bauraum und Gewicht ausschlaggebend. Eine Gesamtoptimierung erscheint heute kaum möglich. Deshalb sind hier die Auswahl der Parameter und der Methodik entscheidend. SmartCable nutzt in seinen Tools Simulationsprogramme zur Bewertung von Kosten, Datenqualität und thermischem Verhalten.

Simulation der Produktionskosten

Produktionskosten werden durch Material und Fertigungszeit errechnet. Die Berechnung der Fertigungszeit verwendet eine patentierte Methodik zur Ableitung eines Arbeitsplans. In dieser Simulation wir für jedes Element des Bordnetzes eine Arbeitsgangfolge abgeleitet, die nicht nur die Eigenschaften des Elementes, sondern auch die Umgebung des Elements und die vorhandenen Fertigungsressourcen berücksichtigt. Die in der SmartCable-Tool-Kette integrierte Simulation der Arbeitsvorbereitung ist ein automatischer Prozess. Aufbauend auf dem Ressourcenprofil eines Standorts und dem Standardzeitkatalog werden Arbeitsgangfolgen und -zeiten für jedes einzelne Element des Bordnetzes berechnet und bewertet. Zusammen mit der Ermittlung der Materialkosten ergibt sich daraus eine genaue Vorschau auf die Produktionskosten.

Die zusätzlich vorhandene Differenzkalkulation beinhaltet auch die Möglichkeit zum Vergleich von Szenarien. So kann in einem automatischen Preprocessing geklärt werden, ob sich Gruppen von Leitungen bilden lassen, die für automatische Kontaktierung geeignet sind. Aus einem anschließenden Vergleich der Produktionskosten ergibt sich zum Beispiel, ob sich die Beschaffung eines Vollautomaten für die Kontaktierung rechnet. Der automatische Ablauf dieser Simulation erlaubt es Unternehmen, bei jeder konstruktiven Änderung eventuelle Auswirkungen auf die benötigten Arbeitsgangfolgen und Herstellkosten darzustellen.

Simulation des thermischen Verhaltens

Die thermische Simulation leistet einen wichtigen Beitrag zur Validierung eines Entwurfs. In Zusammenarbeit mit PSS, einem Spezialisten für thermische Simulation, wurde das Programm „Physis“ entwickelt. Physis visualisiert als integrales Modul in der Tool-Kette V5H Problemstellen anschaulich auf einen Blick (Bild 3) und bietet zudem Lösungsvorschläge.

Lastfalldefinition

Die Kombination aus Lastfalldefinitionen und Simulationen sollte verbindlich in den Bordnetzprozess eingeführt werden, um die Gültigkeit eines Entwurfes transparent zu machen. Dies bezieht sich nicht nur auf den initialen Prozess, in dem aus E/E-Modell und DMU-Modell das Kabelsatzmodell entsteht. Bei konstruktiven Änderungen oder bei Wiederverwendung einer Teilkonstruktion in einer neuen Bauraumumgebung bringt die Simulation Klarheit über die Korrektheit des geänderten Modells.

Erreichbare Optimierungspotenziale

Auch wenn eine Optimierung des Gesamtsystems wegen der Komplexität eines Bordnetzes nur schwer zu realisieren ist, können durch Simulationen und intelligente Software-Prozesse Teiloptimierungen erreicht werden, die Kosteneinsparungen ermöglichen, Risiken bei Veränderungen minimieren oder Investitionsentscheidungen vereinfachen. Das soll an zwei Beispielen exemplarisch dargestellt werden.

Beispiel 1: Querschnittsoptimierung

Ein Auslegungskriterium für Querschnitte ist der Spannungsabfall. Dieser wiederum hängt von Leitungslänge, Strom und Temperatur ab. Die Berechnung des Spannungsabfalls für jede Leitung in einem aktuellen Modell visualisiert, wo Überdimensionierungen vorliegen. Die betroffenen Leitungen sind Kandidaten für eine Reduktion des Querschnitts. Durch das Verbinden mit einer Regel wird sichergestellt, dass Änderungen nur dann durchgeführt werden, wenn sich dadurch nicht Risiken in den nachfolgenden Prozessschritten ergeben.

Beispiel 2: Automatisierung der Fertigungsprozesse

Es gibt vielfältige Bedingungen für die automatische Kontaktierung. Eine davon: Leitungsschutz für das Leitungsbündel, dem die Leitung angehört, muss nachträglich anbringbar sein. Wenn also Leitungen ein Segment mit Leitungsschutz „Schlauch“ durchlaufen, muss dieser geschlitzt sein, was Mehrkosten verursacht. Automatisierte Vergleichsrechnungen im System zeigen schnell und eindeutig, welche Varianten zu bevorzugen sind.

Dies sind nur zwei Beispiele für die Vorteile, die ein intelligenter Bordnetzentwicklungsprozess mit sich bringt. Je komplexer das Bordnetz wird, umso wichtiger wird auch der Wechsel zu agilen Prozessmodellen.

Die Autorin

| Dr.-Ing. Helga Weber |

|---|

| hat nach dem Studium der Physik an der TU München über die Methodik promoviert, wie durch Integration von Ingenieurwissen Nutzen und Effizienz von CAD-Systemen gesteigert werden können. 1997 gründete sie SmartCable, ein Systemhaus mit Fokussierung auf den Produktentstehungsprozess des physischen Bordnetzes, das sie als Geschäftsführerin leitet |

- Qualität und Effizienz erhöhen

- Die neuen Anforderungen an Bordnetzprozesse