Wider die Ausschuss-Produktion

Zur Verbindung von Blechen setzt vor allem die Automobilindustrie häufig Distanz- oder Stabilisierungshülsen und Schweißmuttern ein, deren Vorhandensein kontinuierlich überwacht werden muss. Eine Alternative zu bislang eingesetzten fehleranfälligen optischen Messverfahren ist ein neuer Schweißmuttern-Sensor.

Zur Verbindung von Blechen setzt vor allem die Automobilindustrie häufig Distanz- oder Stabilisierungshülsen und Schweißmuttern ein, deren Vorhandensein kontinuierlich überwacht werden muss. Eine Alternative zu bislang eingesetzten fehleranfälligen optischen Messverfahren ist ein neuer Schweißmuttern-Sensor.

Distanzhülsen und Schweißmuttern sorgen dafür, dass sich Fahrzeugteile wie beispielsweise Rahmen, U-Träger, Autositze oder Tanks konstruktionsgemäß zusammenfügen lassen. Fehlen einzelne Muttern oder Hülsen an der vorgesehenen Stelle, kommt die Produktion zum Erliegen und das Werkstück ist nur noch Ausschuss. Werden die Fehler nicht erkannt und die ungeeigneten Teile weiterverarbeitet, entstehen erhebliche Kosten – denn selbst komplette Karosserien können für die weitere Verarbeitung unbrauchbar werden, falls die stabilisierenden Elemente nicht angeschweißt wurden.

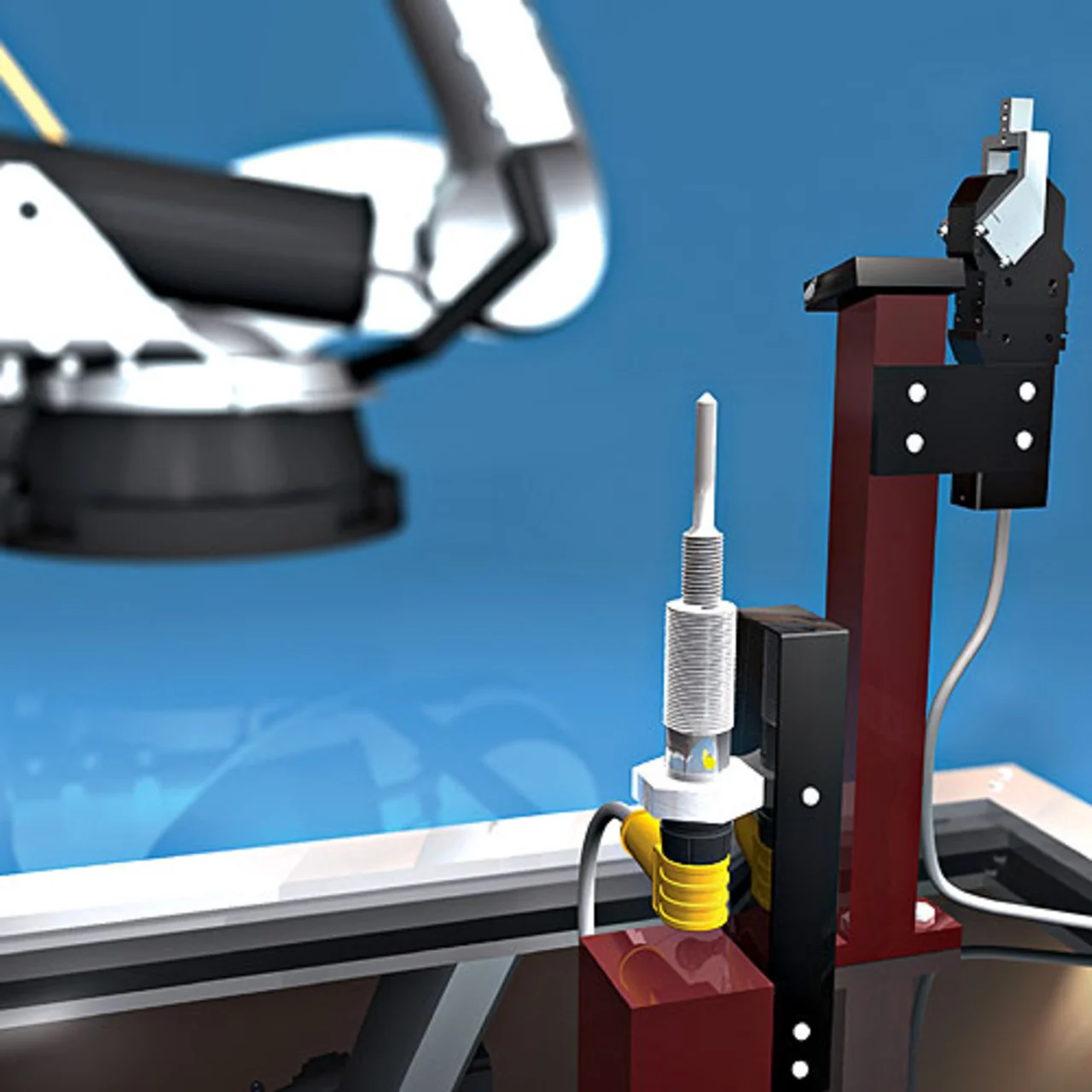

Somit ist es unabdingbar, das Vorhandensein der Schweißmuttern oder Stabilisierungshülsen kontinuierlich zu überprüfen. Bislang kamen hierzu optische Methoden zum Einsatz: Optosensoren oder Kamerasysteme haben die Metallbolzen erfasst, die an den zuvor festgelegten Positionen jeweils eine Mutter oder Hülse aufnehmen und für den Schweißprozess fixieren sollen:

- Ein optoelektronischer Ansatz, das Problem der Komponentenprüfung zu lösen, sind seitlich aus dem Bolzen herausschauende Lichtleiter. Da allerdings starke Verschmutzung und Schweißspritzer die Funktion des Lichtleiters beeinträchtigen oder ihn sogar zerstören, ist dieses Verfahren letztlich ungeeignet.

- Sehr verbreitet ist die Methode, die Aufnahmebolzen und zugleich die Muttern mit einem Lasertaster zu erfassen. Diese Methode erweist sich in der Praxis jedoch oft als unsicher, da zum einen die Sensor-Justage relativ aufwendig ist und zum anderen auch hier die Verschmutzung durch Schweißfunken zur schnellen Erblindung der Optik führt.

- Kamerasysteme sind nicht nur die teuerste Variante der drei Lösungsansätze, sie sind zudem sehr aufwendig zu programmieren und besonders empfindlich gegenüber wechselnden Lichtverhältnissen.

| Fortsetzung (Seite 1/2) | 1 | 2 | nächste Seite >> |

- Wider die Ausschuss-Produktion

- Der Sensor ersetzt den Aufnahmebolzen