Hannover Messe 2018

Eine Umformpresse und ihr digitaler Zwilling

Maschinen sollen intelligent werden, sich untereinander vernetzen und autonom arbeiten. Doch wie lässt sich das realisieren? Auf der Hannover Messe demonstriert das Fraunhofer IWU anhand einer Miniatur-Umformpresse und ihrem digitalen Zwilling, wie Vernetzung in der Produktion funktionieren kann.

Für die viele Menschen ist ein Leben ohne Smartphone mittlerweile unvorstellbar. Der ganze Tagesablauf hängt teilweise von davon ab: Verabredungen werden über Whatsapp geregelt, man ist immer ereichbar und dank der allgegenwärtigen Internetverbindung kann jeder immer und überall Informationen abrufen, die das Leben erleichtern – schnell den Fahrplan Bahn abfragen? Kein Problem. Unser digitaler Helfer ist immer griff- und einsatzbereit.

Die Digitalisierung sorgt aber auch in der Industrie für gravierende Änderungen. Doch während sie in der Gesellschaft und manchen Branchen bereits weit fortgeschritten ist, sind zahlreiche Unternehmer noch überfragt, wie Digitalisierung in ihrem Produktionsalltag genau aussehen könnte. Schließlich liegt die Kernkompetenz der Hersteller meist in anderen Bereichen als der IT.

Maschine 4.0 – der digitale Zwilling

Wie die Digitalisierung in der Produktion gelingen kann, zeigt das Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU mit dem Konzept »Maschine 4.0« – und zwar in Form einer funktionsfähigen Miniatur-Umformpresse und ihrem digitalen Zwilling. Die 2 m hohe und 1,5 t schwere Presse mit einer Presskraft von 15 t kann Bauteile lochen, tiefziehen und beschneiden.

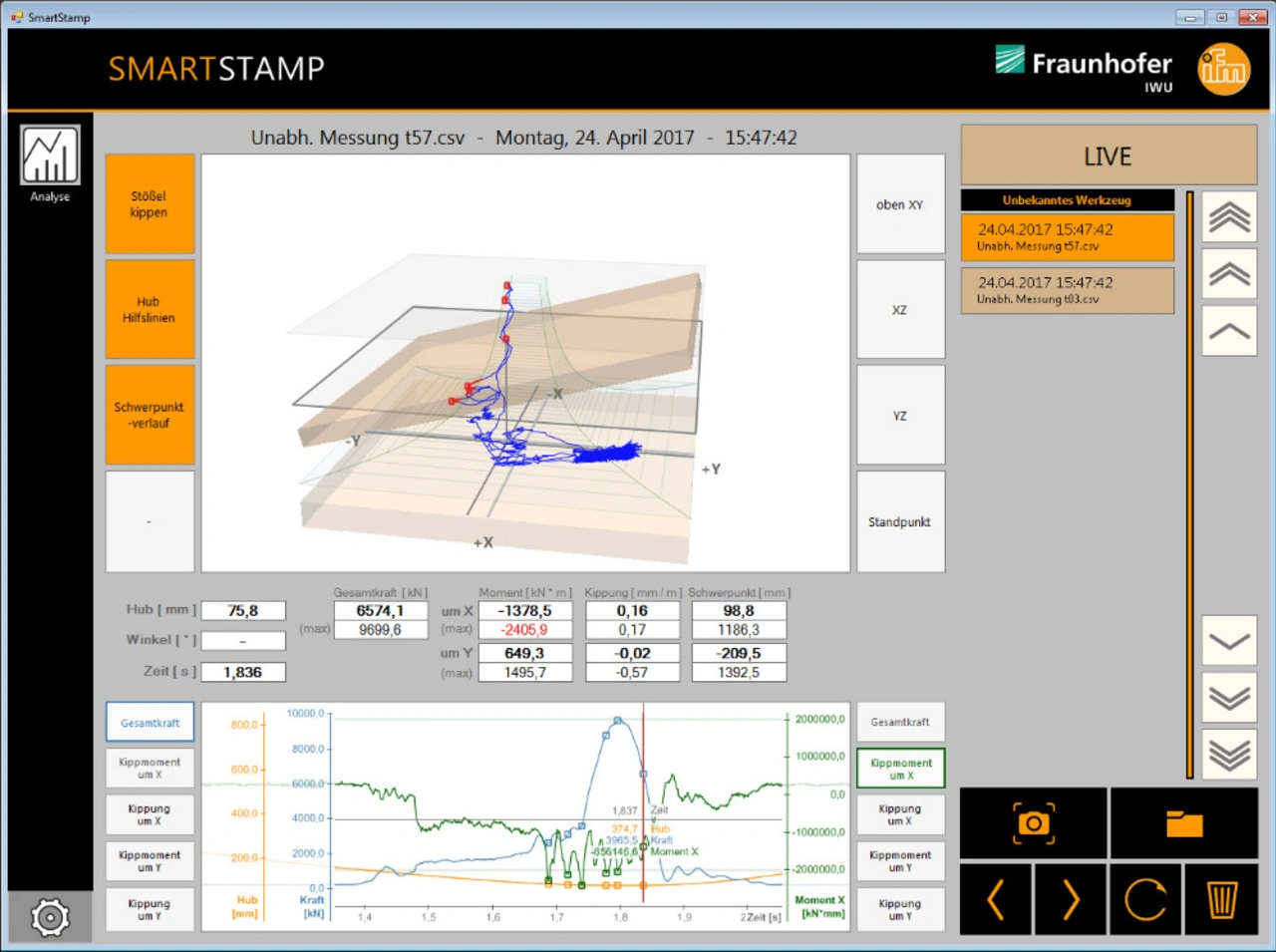

Dank der Digitalisierung überwacht die Maschine sich selbst: An verschiedenen Stellen der Presse angebrachte Sensoren messen zum Beispiel Kräfte, Wege und Dehnungsraten. Die Daten werden jedoch nicht, wie üblich, einzeln ausgewertet. Stattdessen werde sie in das softwarebasierte Analyse-Modul »Smart Stamp« gespeist, das einen virtuellen Zwilling der Presse darstellt – also ein digitales Abbild. Hier werden die Daten miteinander fusioniert und analysiert.

Um Mitarbeiter mit produktionsrelevanten Daten zu versorgen, kommen unterschiedliche Techniken zum Einsatz – beispielsweise die Nutzung von AR/VR-Techniken. Alle wichtigen Informationen zum aktuellen Zustand der Presse können auf einen Blick und in Echtzeit dargestellt werden, indem ein Tablet vor die »Maschine 4.0« gehalten wird.

Allerdings lassen sich Sensoren nicht überall anbringen – etwa weil die Stellen schwer zugänglich sind oder weil die Installation zu aufwändig und teuer wäre. Dadurch fehlen mitunter relevante Daten von Prozessen und Maschinen in der Produktion. Auch hier haben die Forscher des Fraunhofer IWU eine Lösung: Virtuelle Sensoren. Als Basis dienen reale Sensoren, die an unterschiedlichen Stellen der Maschine befestigt sind. Aus ihren Messwerten errechnet ein Algorithmus im Sinne eines virtuellen Sensors die Werte, die ein realer Sensor an einer relevanten, aber nicht zugänglichen Stelle aufnehmen würde.

Ein Beispiel ist die Aufbiegung des Pressengestells: Sie kann über einen solchen virtuellen Sensor sehr gut dargestellt werden. »Im EU-Projekt iMain konnten wir zeigen, dass die errechneten Werte unseres virtuellen Sensors sehr gut mit denen eines realen Sensors übereinstimmen«, erläutert Dr. Tino Langer, Hauptabteilungsleiter am Fraunhofer IWU.

Denken in Prozessketten

Das Konzept »Maschine 4.0« ist gekennzeichnet durch das Denken in Prozessketten. Am Anfang wird zunächst einmal der Werkstoff analysiert, denn Eigenschaften wie die Dicke oder Festigkeit des Materials können variieren. Anschließend folgt die Umformung durch die Presse. Im dritten Schritt prüft das System die Qualität des produzierten Bauteils über eine Bildanalyse mit dem System XEIDANA, das ebenfalls aus dem Fraunhofer IWU stammt. »Wir ermitteln die Materialeigenschaften, die Pressen-Eigenschaften samt den Umformwerten und die Qualität des Produkts«, fasst Langer zusammen. »Künftig wollen wir diese Informationen wieder in die Steuerung der Maschine rückkoppeln.«

Bei verschiedenen Automobil-Herstellern sind einzelne Konzepte der »Machine 4.0« bereits im Einsatz. Nun arbeiten Wissenschaftler daran, die Sensordaten auch für die Bearbeitung von Produkten in Prozessketten zu nutzen. Auf diese Weise lässt sich nachträglich analysieren, wo der Grund für zum Beispiel mangelhafte Bauteile liegt und welche Gegenmaßnahmen eingeleitet werden müssen.

Auf der Hannover-Messe in Halle 2, Stand C22 stellen die Forscher den Pressen-Demonstrator vor: Sie zeigen die »Maschine 4.0« und lassen den Besucher den konkreten Mehrwert durch Digitalisierung erleben.