Intelligenz vor Ort #####

Fortsetzung des Artikels von Teil 2

Intelligenz vor Ort

HART-Protokoll

Das HART-Protokoll basiert auf einer Modulation azyklischer Parametrier- und Servicedaten auf einer standardisierten Strom-Schnittstelle. Der eigentliche Messwert wird analog über 4 bis 20mA übertragen. Auf dem Weg zur Steuerung erfährt dieser Analogwert Ungenauigkeiten durch Wandlungsfehler. Es handelt sich bei dieser Technik also um eine Mischung aus konventioneller, paralleler Datenübertragung kombiniert mit serieller Datenübertragung. Für die Verdrahtung ergeben sich keine Vorteile, da jeder Sensor wie gewohnt und teils über große Entfernungen zur Prozesssteuerung hin verdrahtet wird. Ein erster Schritt auf dem Weg der Reduktion von Verdrahtungsaufwand ist der Einsatz von Feldbus-Modulen mit speziellen HART-Eingängen.

Die Zykluszeit der azyklischen Daten liegt typisch bei 500 ms, was in der Fabrikautomation nicht tolerierbar ist. Zudem sind für Inbetriebnahme und Service Spezialkenntnisse und -werkzeuge nötig.

Via IO-Link in die Steuerung

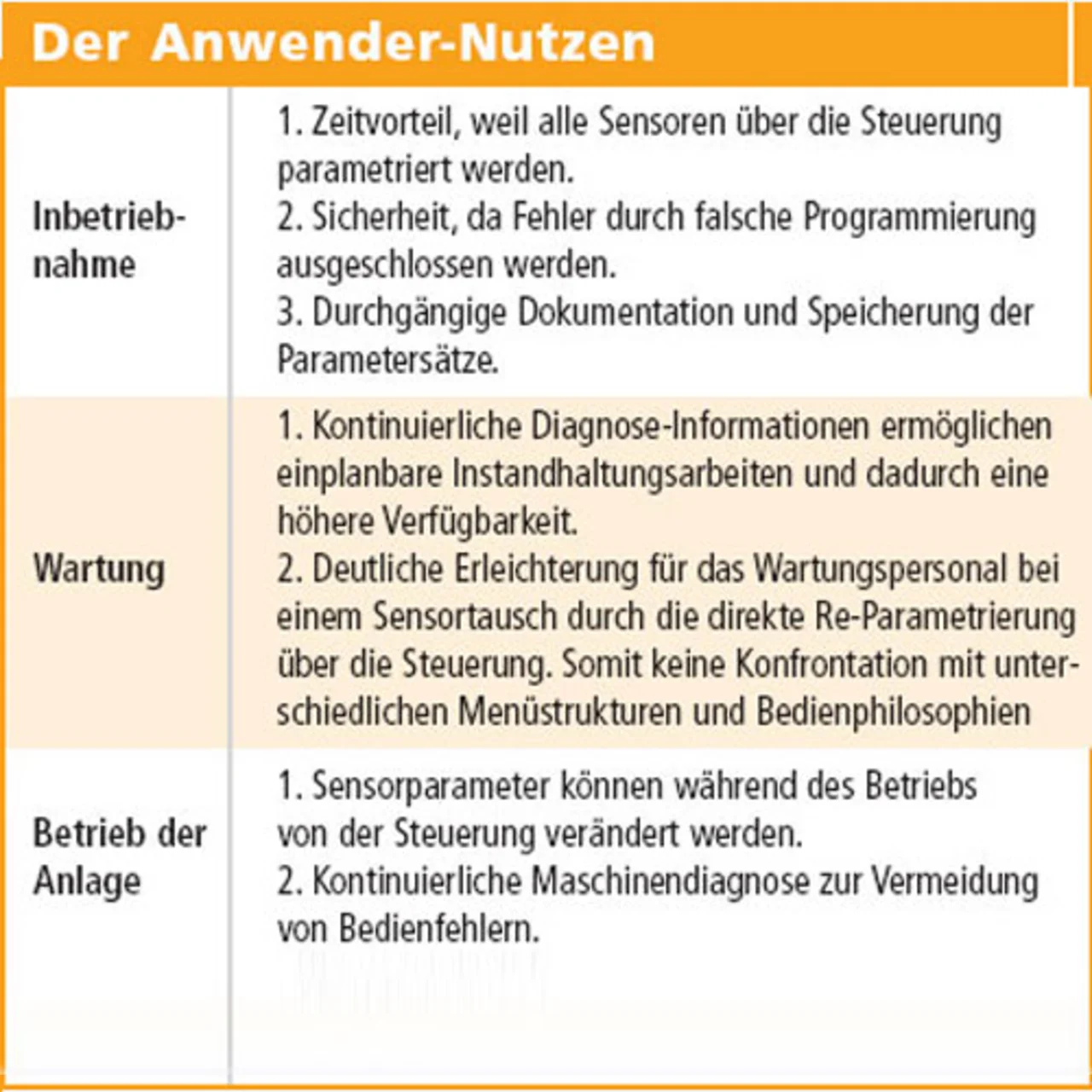

Die Basis der IO-Link-Schnittstelle ist die klassische 3-Leiter-24-V-Anschlusstechnik für Sensoren. Auf dem Pin 4 für das Schaltsignal können alternativ Parameter, Diagnose- oder Servicedaten übertragen werden. IO-Link ist eine Mischung aus binärer und serieller Datenübertragung. Bei der Auswahl des Sensors kann festgelegt werden, wann dieser in welchem Modus betrieben werden soll. Im Binärmodus wird das traditionelle Schaltsignal – Objekt erkannt/Objekt nicht erkannt – an den SPS-Eingang übertragen. Bei einem Austausch des Gerätes werden Einstellparameter des Vorgängers vom IO-Link-Master mittels serieller Datenübertragung weitergegeben. Danach arbeitet das Gerät wieder binär. In einer anderen Betriebsart ist es möglich, zyklisch zu kommunizieren. Dies ermöglicht eine permanente Übertragung mehrerer Schaltpunkte oder eines oder mehrerer Analogwerte sowie azyklischer Diagnose-, Parametrier- und Wartungsdaten. Im Gegensatz zu HART werden Analogwerte bei IO-Link digitalisiert und somit ohne Wandlungsverluste übertragen.

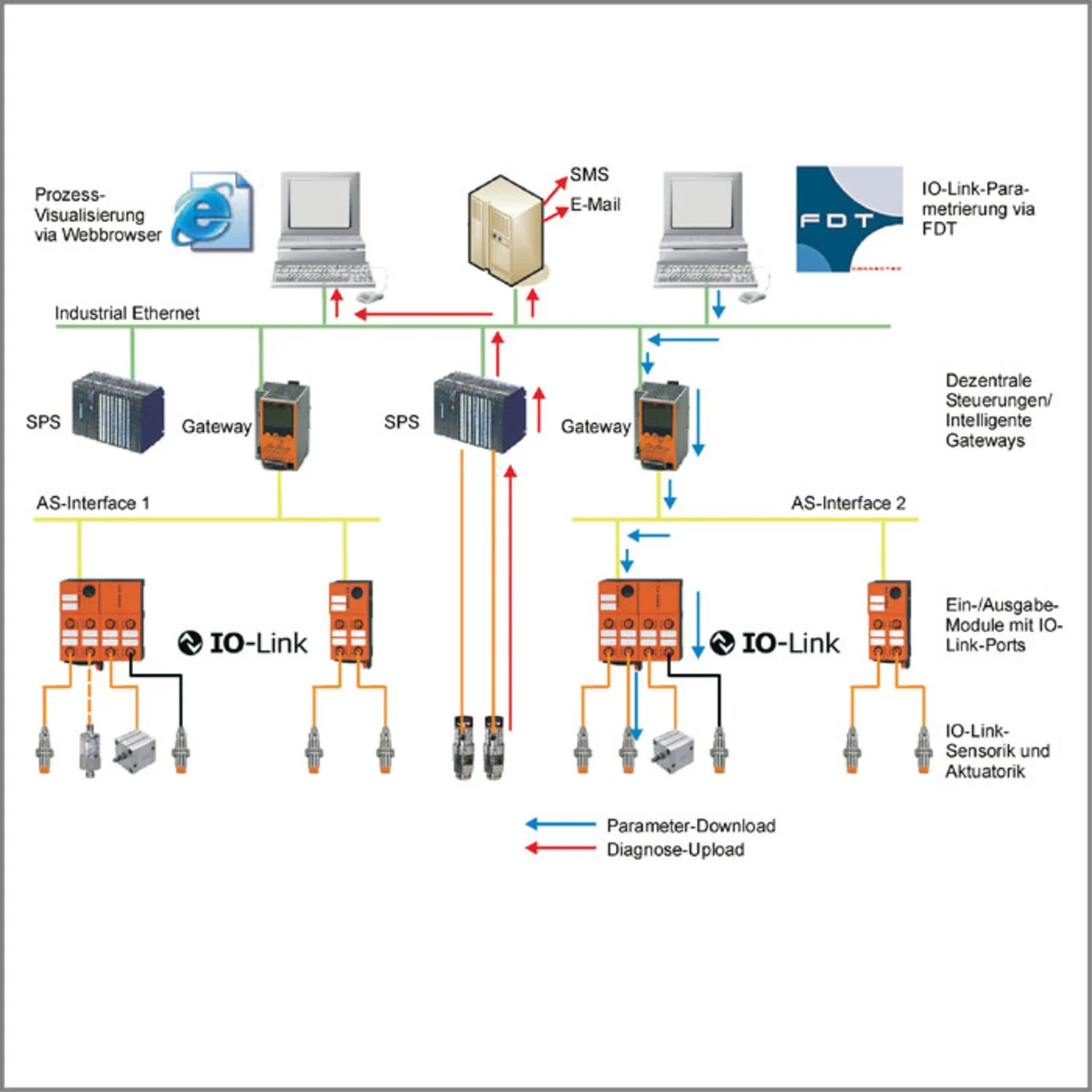

Wird IO-Link lediglich als Parametrierschnittstelle genutzt und der Sensor danach im Binärmodus betrieben, ist jeder digitale Steuerungseingang weiter verwendbar. Für alle übrigen Funktionen gibt es IO-Link-Eingänge als direkte SPSEinsteckkarten oder Feldbus-Module für AS-Interface, Profibus oder Profinet.

Die Vorteile: Vorhandene Sensoren mit Nur-Schaltausgang lassen sich auch an IO-Link-Eingängen betreiben; intelligente Sensoren können vorparametriert und dann an bestehenden Anlagen betrieben werden. Die Messwert-Übertragung dauert maximal 2,1 ms pro Messwert. Die Verdrahtung vom Sensor zum E/A-Punkt ist eine Punkt-zu-Punkt- und keine Bus-Verdrahtung. Durch den Einsatz dezentraler Feldbus-Module mit M12-Anschlusstechnik entfällt die aufwendige Parallelverdrahtung der Sensorsignale. Last but not least resultiert Investitionssicherheit und Interoperabilität aus der Zusammenarbeit verschiedener Sensorhersteller sowie der angestrebten internationalen Normung von IO-Link.

IO-Link-Sensoren im Praxistest

Eines der ersten IO-Link-Projekte läuft in der Bavaria-Brauerei im niederländischen Lieshout. Hier werden sechs Sorten Bier, Mineralwasser und verschiedene Limonaden produziert. Pro Stunde werden 60 000 Flaschen abgefüllt bei einem jährlichen Bierausstoß von über 600 Mio. Litern. Das Bier wird in 110 Länder exportiert.

Die Systemarchitektur bei Bavaria besteht aus Siemens-S7-Steuerungen mit Profibus und AS-Interface als Verdrahtungssystemen zur Prozess-Sensorik. Die Kommunikation zum Büronetzwerk erfolgt über verzweigte LAN-Netzwerke auf Ethernet-Basis. Die mit SAP R/3 erfassten Produktionsaufträge werden direkt an die Steuerungsrechner übergeben. Umgekehrt werden Produktionslaufzeiten, Ausstöße, Alarme und Prozesswerte nach oben gemeldet, um gegebenenfalls Kapazitätsplanungen anzupassen.

Die gleiche Infrastruktur kann genutzt werden, um mit am LAN angeschlossenen Leitrechnern die aktuellen Anlagenzustände zu visualisieren oder vom Leitrechner aus auf einzelne IO-Link-Sensoren über FDT/DTM-Software-Container zuzugreifen. IO-Link bildet hier die Hardware-Grundlage für einen Online-Datenfluss parallel zum laufenden Produktionsprozess.

- Intelligenz vor Ort #####

- Intelligenz vor Ort

- Intelligenz vor Ort