Vorausschauende Wartung

Es kommt auf die Taktung an

Fortsetzung des Artikels von Teil 1

Predictive Process-Control: Vorhersage und Steuerung

Die vorausschauende Wartung ist eine entscheidende Entwicklung – auf sie folgt jedoch ein Konzept, das deutlich weiter geht: Predictive Process-Control. Dieses Verfahren ist die Kür und besitzt erhebliche Wertschöpfungspotenziale. Anstatt die Daten nur von isolierten Maschinen vorausschauend zu analysieren, wird hierbei der Zustand kompletter Fertigungs- und Logistikprozessketten automatisiert vorhergesagt und gesteuert. Auf Basis von Daten lassen sich Prozessanomalien frühzeitig erkennen. Tritt ein solcher Fall auf, kann proaktiv automatisiert gegengesteuert werden.

Predictive Process-Control basiert zum einen auf aufgezeichneten Messdaten, zum anderen berücksichtigt es aber auch relevante externe Daten wie zum Beispiel Wetterdaten. Durch Verfahren künstlicher Intelligenz wird das Maschinenverhalten erlernt und eine vollständige Automatisierung erreicht.

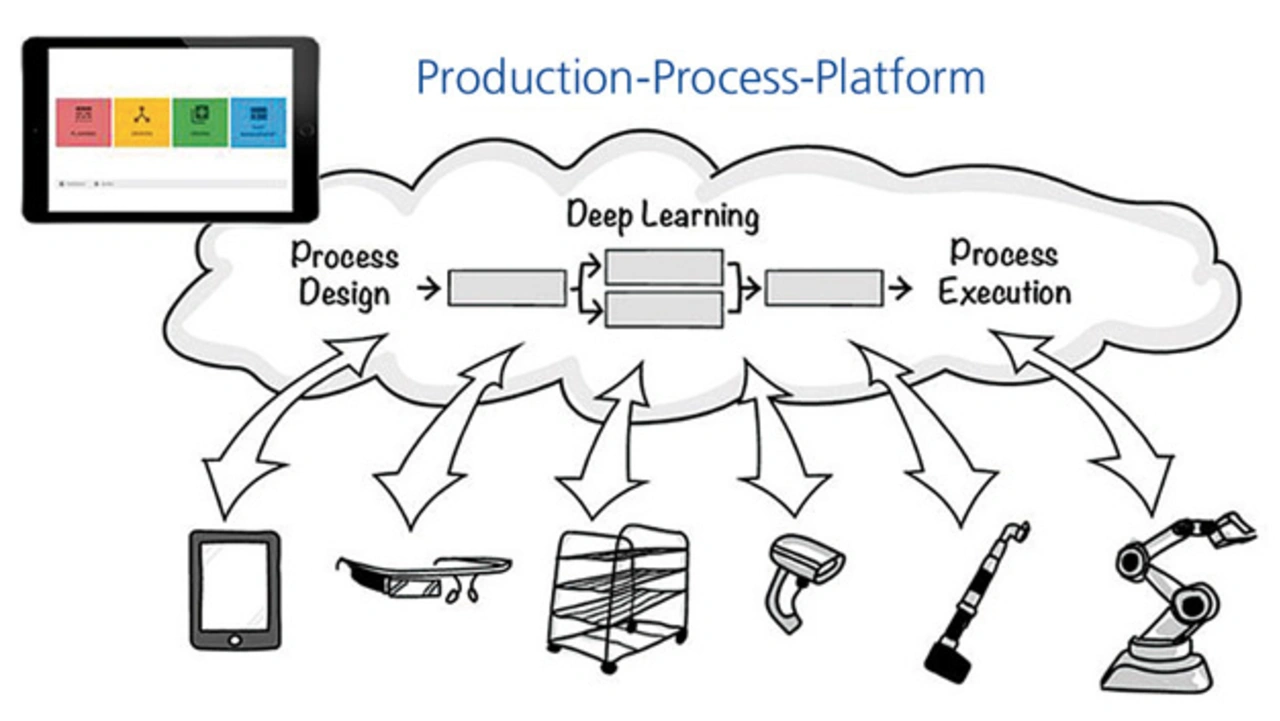

Cloud-basierte Produktionsprozess-Plattform als Fundament

Basis der ganzheitlichen Vernetzung im Sinne von Predictive Process-Control ist die Cloud. nextLAP hat die Cloud-basierte Produktionsprozess-Plattform IP/1 entwickelt, die als Fundament für die Planung, Gestaltung, Steuerung und Überwachung von Prozessen fungiert. Die Software erstellt auf der entsprechenden Datenbasis ein digitales Echtzeitbild der Produktions- und Logistikprozesse. An die Plattform angebunden werden von nextLAP entwickelte korrespondierende IoT-Technologien wie Mini-PCs und intelligente Devices. Algorithmen treffen eigenständig Optimierungsentscheidungen, die in den Prozess zurückgesteuert werden können. Die Produktionsprozess-Plattform erkennt sofort Auffälligkeiten, ermittelt autonom mögliche Szenarien zur Problemlösung und steuert gegen, bevor die Störung real eintreten kann.

Die Plattform wird bereits unter anderem von führenden Automobilherstellern eingesetzt. Sie sammelt aus der Fertigung und Logistik unterschiedliche Prozessparameter – beispielsweise wann und wo ein Teil verbaut wurde, Maschinendurchsatz oder Standort eines LKW, der Teile zum Werk liefert. Auf Basis dieser Echtzeitdaten und daraus resultierender Erfahrungswerte, die auf der Produktionsprozess-Plattform zusammengeführt und in den Kontext zueinander gestellt werden, entwickelt nextLAP Algorithmen, die in der Lage sind, eigenständig Optimierungsentscheidungen zu treffen und diese in den Prozess zurückzusteuern: Predictive Process-Control.

Abgesicherte Qualität von Pickprozessen bei BMW & Co

Besonders in der Automotive-Branche stehen mit Industrie 4.0 tiefgreifende Umwälzungen bevor. Das Automobil wandelt sich schnell vom Beförderungsmittel zum rollenden Datencenter. Wollen die klassischen Automobilhersteller mit den neuen aufstrebenden Playern mithalten, müssen sie schnell handlungs-, wandlungs- und innovationsfähig sein.

Der Paradigmenwechsel in der Automobilbranche ist in vollem Gange – und zwar auf unterschiedlichen Ebenen. Der klassische Automobilbauer muss das Digitalisierungstempo hochfahren – sowohl in der Produktion als auch in den Produkten. Er kommt nicht drum herum, eine immense Innovationskraft zu entwickeln sowie hochgradig agil zu sein, um am Markt langfristig eine starke Rolle einnehmen zu können.

Daher fällt der automatisierten Vorhersage und Steuerung mittels Predictive Process-Control innerhalb von Fertigungs- und Logistikprozessketten eine hohe Bedeutung zu. Führende Automobilhersteller wie BMW gehen beispielsweise zunehmend dazu über, mit IoT-Lösungen ihre Pickprozesse zu optimieren.

nextLAP liefert beispielsweise mit Smart-Shelf eine IoT-Lösung zur Digitalisierung und Automatisierung jeglicher Art von Pick-Prozessen. Nach erfolgreich durchgeführtem Pilotprojekt startet BMW aktuell den Rollout der Lösung für den produktiven Betrieb im Werk am Standort Leipzig. Smart-Shelf ist in der Lage, Materialflüsse, Ergonomie und Bestände – basierend auf Echtzeitdaten – zu optimieren. Somit können Automobilhersteller die Qualität der Pickprozesse umfassend absichern und unter anderem Einsparungen der regulären Kosten für die Pick-Prozesse wie Laufwege, Ergonomie und Prozesszeiten erzielen.

- Es kommt auf die Taktung an

- Predictive Process-Control: Vorhersage und Steuerung