Industrie 4.0 zwingt zum Handeln

Echtzeit-Ethernet-Nutzerorganisationen bereiten sich auf OPC UA vor

Fortsetzung des Artikels von Teil 1

Partnerschaften von OPC Foundation und Bus-Nutzerorganisationen

Die OPC UA Companion Specification ist das Resultat eines »Call for Experts«, den Sercos International im September 2014 durchführte. Ein erster Entwurf der Spezifikation lag im November 2014 vor und wurde von einer technischen Arbeitsgruppe unter Mitwirkung von Automatisierungsherstellern, Technologieanbietern und Forschungsinstituten einem Review unterzogen. Jetzt wurde die Spezifikation als Release V1.0 abschließend freigegeben.

Die spezifizierten Abbildungsregeln lassen sich für verschiedene Implementierungsansätze nutzen. Zum einen ist die OPC-UA-Server-Funktionalität in einem Sercos-Master realisierbar, etwa in einer CNC- oder SPS-Steuerung. Möglich ist jedoch auch, die Funktionalität direkt in einem Sercos-Slave umzusetzen und die OPC-UA-Zugriffe parallel zur Sercos-Echtzeit-Kommunikation oder auch ganz ohne Sercos-Echtzeit-Kommunikation durchzuführen.

Die EtherCAT Technology Group (ETG) hat auf der Hannover Messe 2015 eine Kooperation mit der ETG bekannt gegeben, um die durchgängige Kommunikation zwischen EtherCAT und OPC UA zu ermöglichen. Die beiden Organisationen arbeiten an einer Schnittstelle, die bestehende Geräte und Maschinen auf Basis der EtherCAT-Kommunikation in eine Indus-trie-4.0-konforme Kommunikation integriert. Als Orientierung dient dabei der Ergebnisbericht der Plattform Industrie 4.0, in dem die Referenzarchitektur eine Kapselfähigkeit und Vernetzung vorschlägt. Die Echtzeit-Kommunikations-Informationen aus den EtherCAT-Netzwerken werden durch ein definiertes Abbilden auf das OPC-UA-Informationsmodell den Industrie-4.0-Komponenten und Cloud-Diensten bereitgestellt. Security-Maßnahmen schützen dabei die gekapselte Maschine oder das einzelne Gerät vor nicht-autorisierter Manipulation.

Konkret wurden bereits Use Cases definiert und die Anforderungen für eine Schnittstellen-Spezifikation abgeleitet. Die Informationen, die in einem EtherCAT-Netzwerk zur Verfügung stehen, werden durch ein Objektverzeichnis dargestellt. Ein EAP-Teilnehmer (EtherCAT Automation Protocol), der EtherCAT-Master und die EtherCAT-Teilnehmer haben meist ein solches Verzeichnis mit den Konfigurations-Informationen und den aktuellen Prozessdaten der Komponenten. Die Abbildung dieses Informationssatzes auf das OPC-UA-Informationsmodell wird in der gemeinsamen Spezifikation definiert, die gerade erstellt wird.

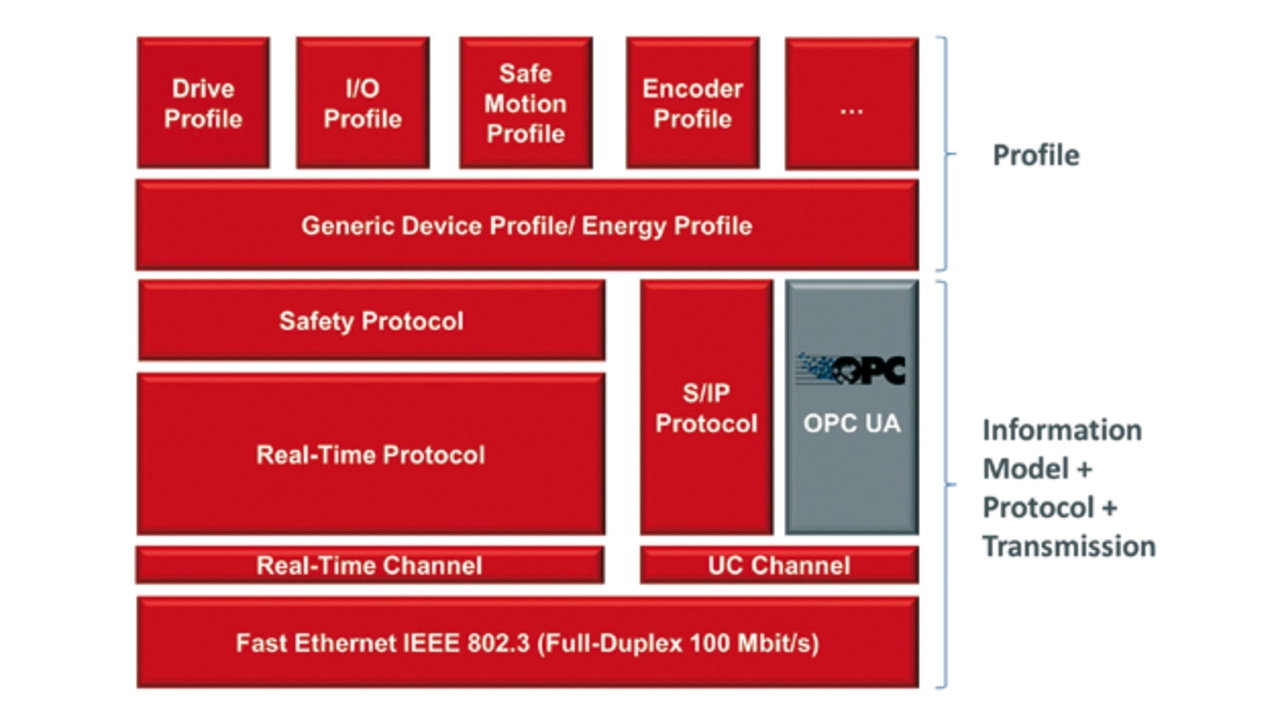

Auch Profibus & Profinet International (PI) und die Ethernet Powerlink Standardization Group (EPSG) arbeiten, wie auf der Messe SPS IPC Drives 2015 verkündet, an entsprechenden Spezifikationen. So wollen PI und OPC Foundation die Integration von OPC UA in die Systemarchitektur von Profinet vorantreiben. Aus Sicht von PI wird OPC UA zum Bindeglied für die nicht-deterministische Kommunikation zwischen den Ebenen der Automatisierungspyramide bis hin zur Unternehmens-IT und zwischen verschiedenartigen Geräten der Steuerungsebene. Profinet übernehme in Automatisierungssystemen die Übertragung deterministischer Echtzeitdaten und steuerungsrelevanter azyklischer Daten. Schon heute ergänzten sich deshalb Profinet und OPC UA, weil Profinet offene Kommunikation auf Basis von TCP/IP ohne zusätzlichen Aufwand parallel erlaube. »Um ein Beispiel zu nennen: Die Automatisierung einer Schraubersteuerung erfolgt in Echtzeit über Profinet«, erläutert der PI-Vorstandsvorsitzende Karsten Schneider. »Die Qualitätsdaten, etwa die Drehmomente, mit denen die Schrauben angezogen werden, lassen sich dann per OPC UA an die Qualitäts-Management-Systeme über dasselbe Kabel übertragen.«

Auch Powerlink und OPC UA sollen in Zukunft gemeinsam eine vollständig schnittstellenfreie Kommunikation von der Sensor- bis zur ERP-Ebene ermöglichen. Die nötige Companion Specification wird derzeit von der OPC Foundation und der EPSG erarbeitet. »Mit der Companion Specification rückt die durchgängig vernetzte Fabrik einen großen Schritt näher«, sagt EPSG-Geschäftsführer Stefan Schönegger. In einer ersten Stufe diene die Maschinensteuerung als Bindeglied zwischen der IT-nahen OPC-UA-Welt und der Echtzeitwelt von Powerlink. Beliebige OPC-UA-Daten ließen sich so über Powerlink übertragen, und die Daten der Sensoren und Aktoren würden für übergeordnete Systeme in standardisierter Form bereitgestellt.

»Die gemeinsame Companion Specification geht sogar noch einen Schritt weiter«, führt Schönegger aus. So werde sich OPC UA künftig vollständig in das Powerlink-Protokoll integrieren lassen. Damit entfielen sämtliche Schnittstellen; ein Gateway zwischen IT-Welt und Powerlink sei nicht nötig. So könne ein SCADA-System via OPC UA zum Beispiel direkt auf einen Sensor zugreifen, Parameter ändern und Diagnoseinformationen abrufen. Alle OPC-UA-Services seien uneingeschränkt verfügbar.

- Echtzeit-Ethernet-Nutzerorganisationen bereiten sich auf OPC UA vor

- Partnerschaften von OPC Foundation und Bus-Nutzerorganisationen

- 4. Markt&Technik Industrie 4.0 & Industrial Internet Summit: Der Call for Papers ist eröffnet!