Motion Control

Optimierungspotenziale in der elektrischen Antriebstechnik

Fortsetzung des Artikels von Teil 1

Modulationsverfahren im Fokus

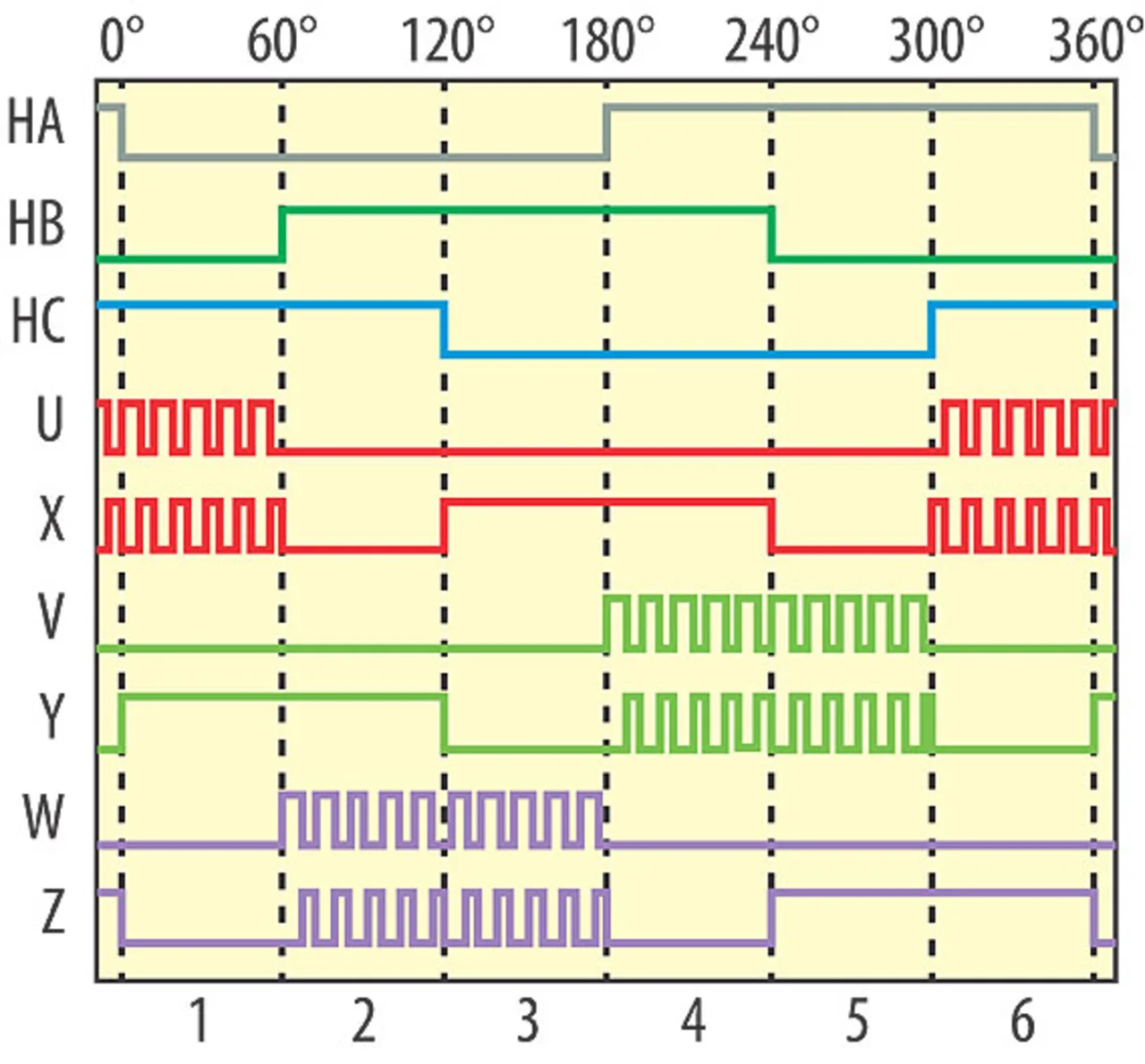

Das einfachste Verfahren, einen kollektorlosen Gleichstrom-Motor zu regeln, ist die Blockkommutierung. In dieser Betriebsart, auch 6-Schritt-Betrieb genannt, werden Impulspakete mit einer Phasenverschiebung von 120° erzeugt (Bild 3).

Allerdings ist dieses Verfahren nicht für Permanentmagnet-Synchron-Motoren geeignet. Kollektorlose Gleichstrom-Motoren dagegen sind so konstruiert, dass trotz stufenförmiger Ansteuerung eine recht flüssige Bewegung entsteht und sich die Drehmomentwelligkeit auf der Achse in Grenzen hält.

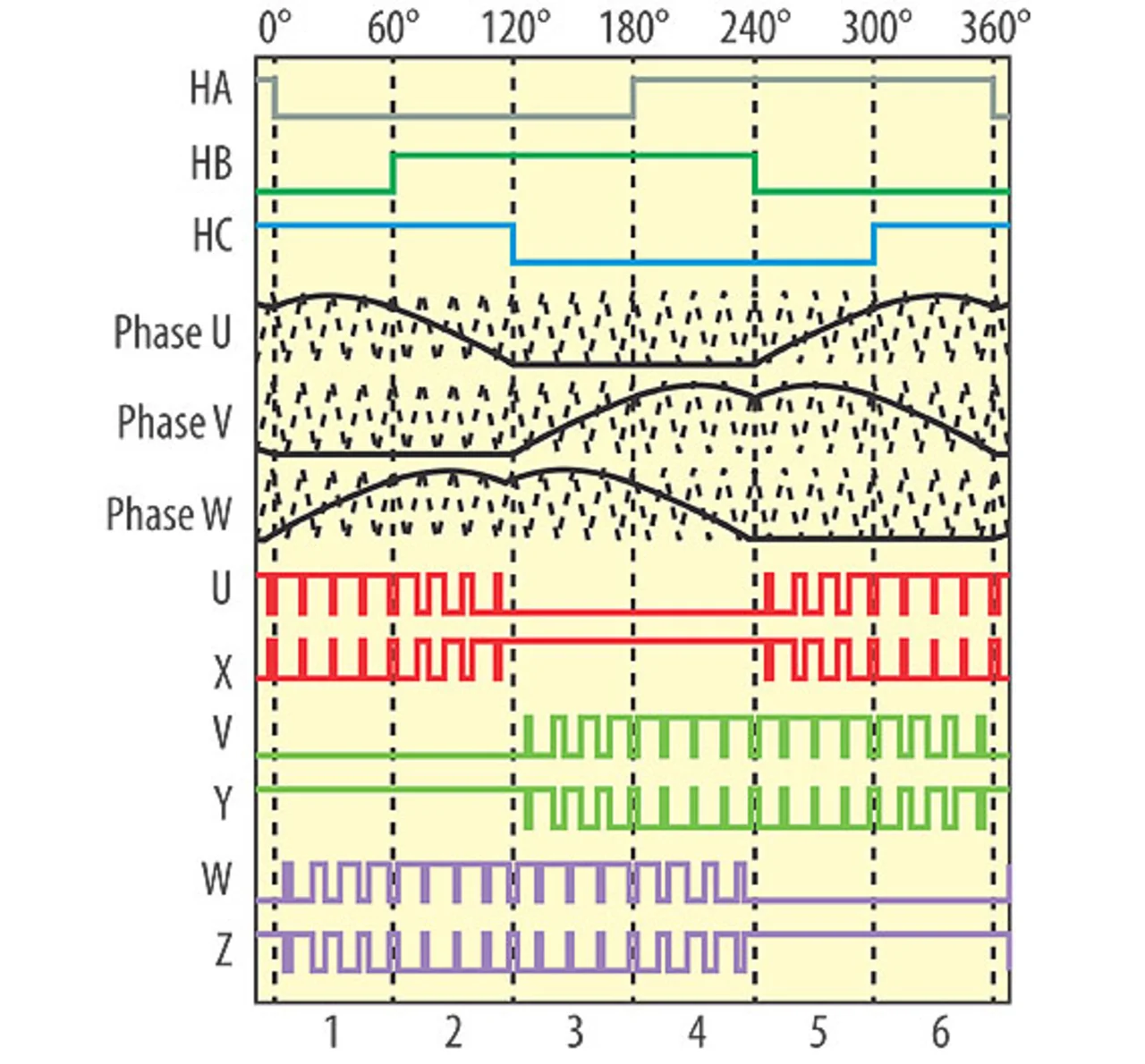

Es lässt sich sagen: Je hochpoliger der Motor, desto höher die Laufruhe. In Bild 4 sind die sechs Schritte einer Um- drehung dargestellt. Im oberen Bereich der Darstellung sind die Logiksignale von Hall-Sensoren zu sehen, welche dem Controller die Informationen über die Position des Rotors liefern. Die Phasen U, V und W werden mittels Pulsweiten- modulation (PWM) beaufschlagt, wodurch sich ein stufenlos einstellbarer Strom durch die Motorwicklung ausbildet. Die Länge der Impulspakete und damit die Zeit der periodischen Abfolge führt zur Ausgangsfrequenz des Umrichters. Da Elektromotoren ein induktives Lastverhalten aufweisen, schalten die Halbbrücken in den PWM-Phasen invers zueinander. So entsteht ein verlustarmer Freilaufpfad (Sync-Rect); die Totzeit zwischen den Zuständen ist einstellbar.

Die Funktion „Sync-Rect“ kann deaktiviert werden, so dass lediglich der High-Side-Transistor die PWM ausführt und der zugehörige Low-Side-Transistor ausgeschaltet bleibt. Damit findet der Freilauf über die Dioden parallel zu den Leistungstransistoren statt.

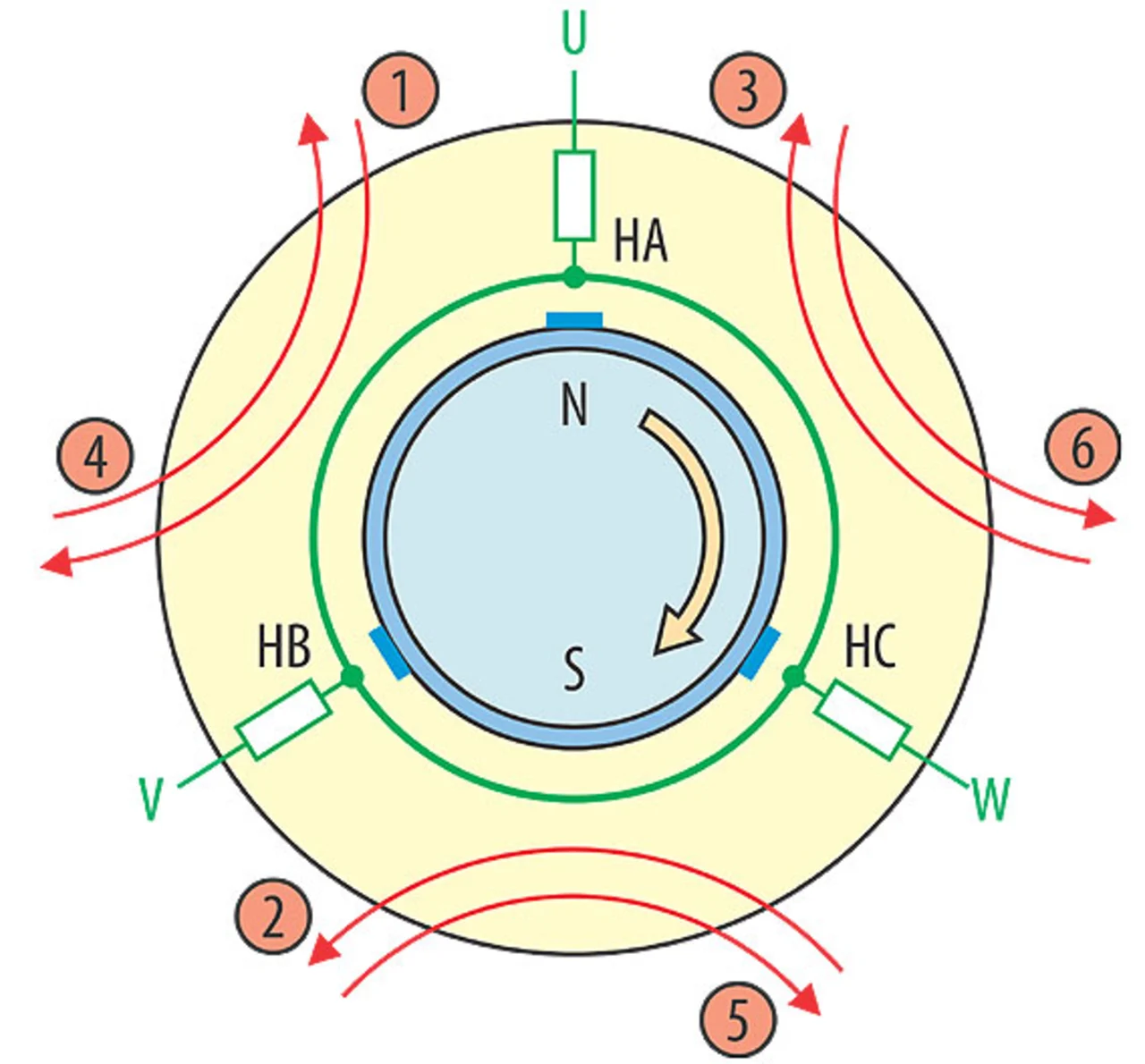

Inmitten des PWM-Pulspakets wird der Low-Side-Transistor umgeschaltet, was zu kurzen, negativen Strömen einer Rückspeisung des Motors und damit zu erhöhter elektromagnetischer Emission führt. Dies wird mit Hilfe einer optimierten Blockkommutierung (Bild 5) verhindert, indem das Pulspaket in zwei Bereiche von je 60° aufgeteilt wird. Die Modulation geht nach 60° auf den zugeordneten Low-Side-Transistor über, während der betreffende High-Side-Transistor kontinuierlich durchgeschaltet bleibt. Dieses Verfahren wird bei den FCM-Bausteinen „PWM-ON“ genannt.

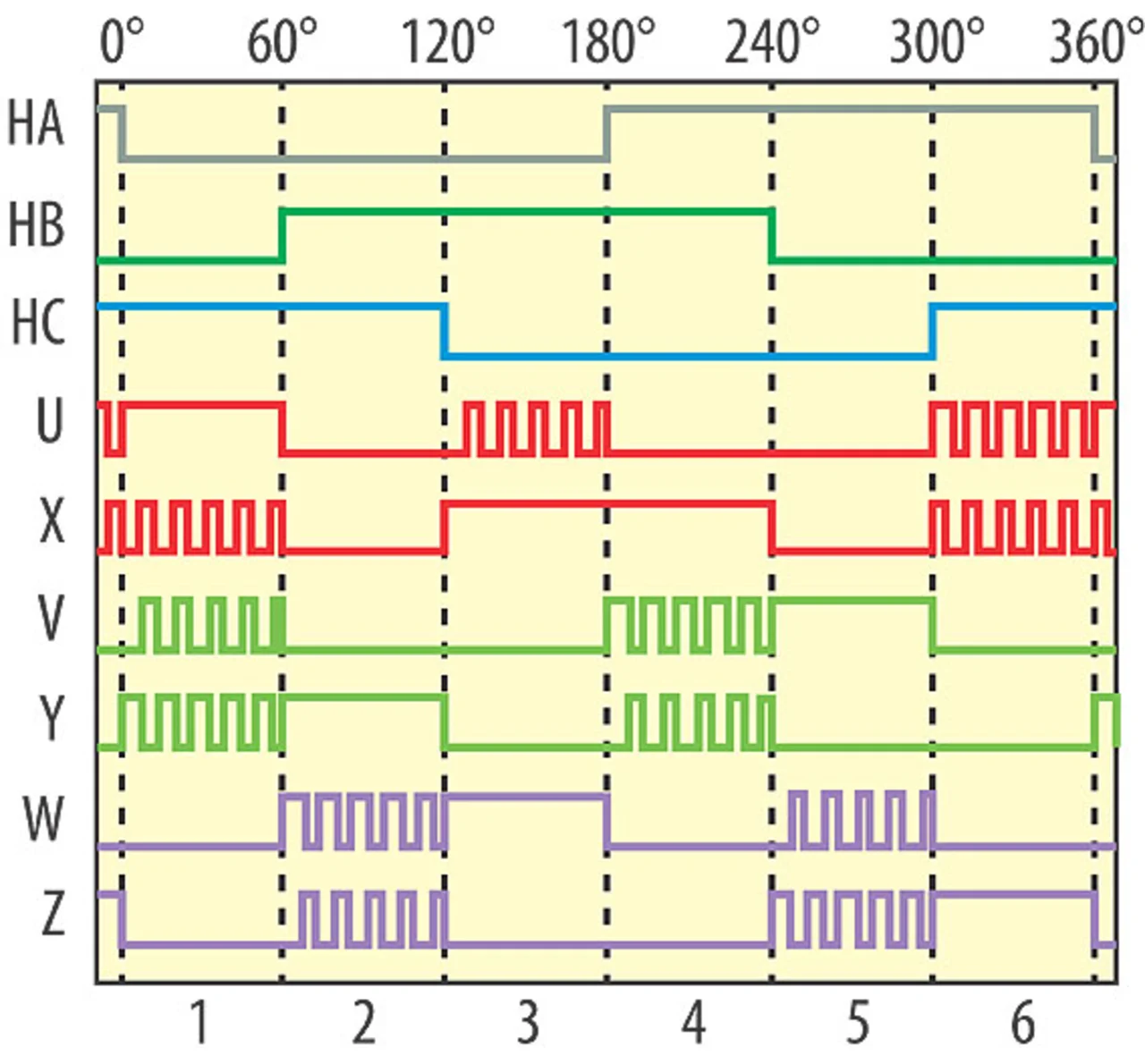

Ziel ist es, einen sinusförmigen Strom durch die Wicklungen des Motors zu erzeugen, dadurch den Permanentmagnet-Synchron-Motor mit höherer Laufruhe zu betreiben und so eine sinusförmige PWM zu ermöglichen. Die entsprechenden Ansteuersignale werden durch Raumzeigermodulation erzeugt: Es soll ein rotierender und konstanter magnetischer Fluss zwischen im Stator entstehen, indem zwischen acht verschiedenen Schaltzuständen der sechs Leistungshalbleiter zeitabhängig umgeschaltet wird. Üblicherweise ist das Ganze in einen Regelkreis eingebunden.

Durch Pulsweitenmodulation kann eine sinusförmige Kurvenform erzeugt werden. Die maximal erreichbare Amplitude der entstehenden Wechselspannung beträgt die Hälfte der Zwischenkreisspannung. Der daraus resultierende Effektivwert beträgt:

(1) ((Formel)) Ueff = UDC/(2·√2)

Bei Systemen ohne Leistungsfaktorkorrektur haben Eingangsspannungs-Schwankungen direkten Einfluss auf den DC-Zwischenkreis und führen letztendlich zur Minimierung der Aussteuerbarkeit des Motors.

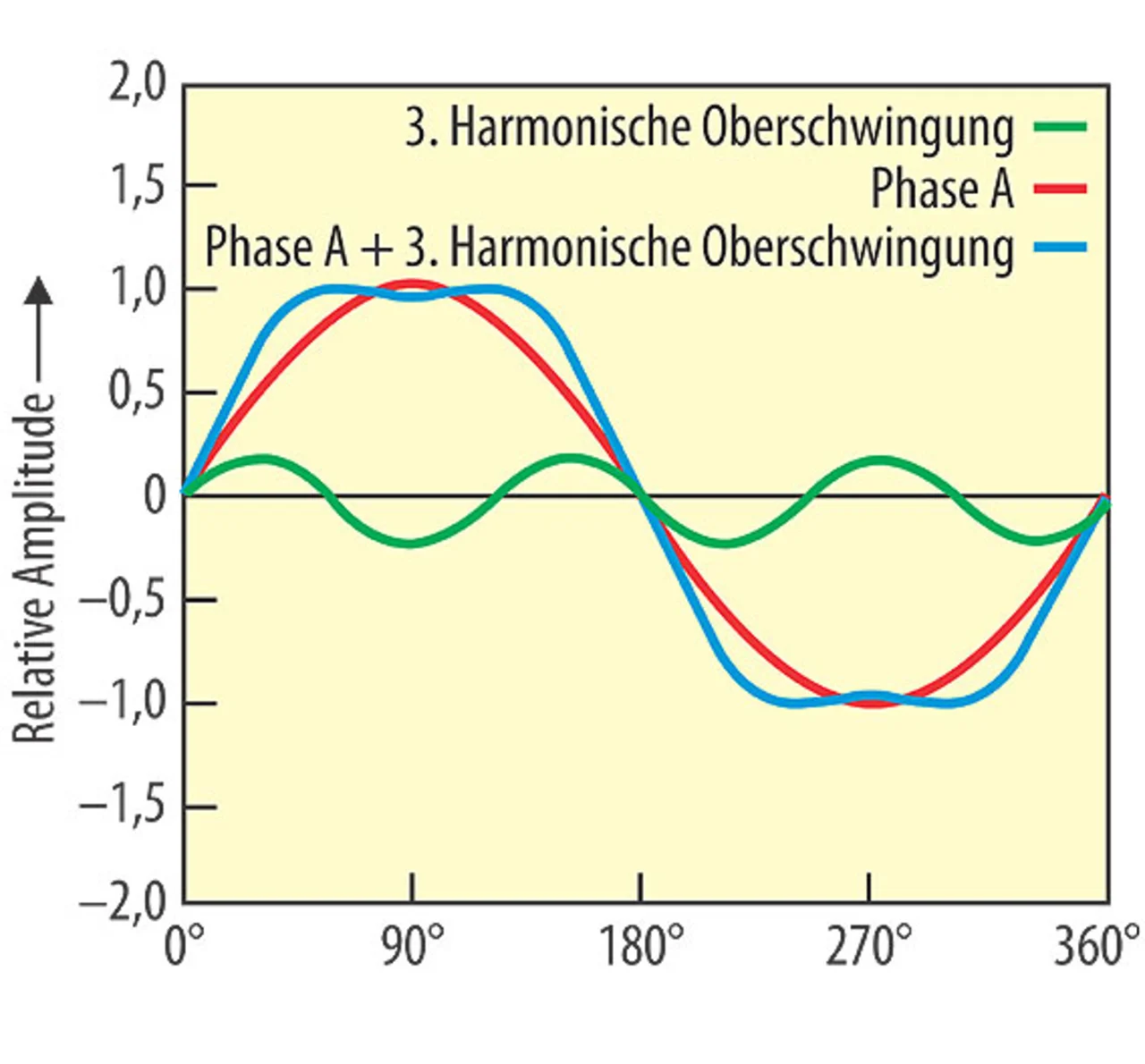

Eine Methode, um einen sinusförmigen Motorstrom zu erhalten und gleichzeitig die Aussteuerbarkeit zu erhöhen, ist das Überlagern der dritten harmonischen Oberschwingung. Wie Bild 6 zeigt, wird dem Sinus die dritte Harmonische überlagert und es entsteht ein Verlauf, der ca. 15 Prozent mehr Spannung-Zeit-Fläche enthält.

Die dadurch entstehende dritte harmonische Oberwelle wird durch den ohnehin vorhandenen 120°-Phasenversatz des Motors aufgehoben, so dass am Motor ein sinusförmiger Stromverlauf entsteht. Diese Methode ist in den FCM-Controllern bereits integriert. Die Schaltsignale sind in Bild 7 zu sehen.

Die blaue einhüllende Kurve stellt die überlagerte Sinuskurve dar, die Dreiecks-Impulse das entsprechende Gegensignal des internen PWM-Komparators. Der Controller startet den angeschlossenen Motor grundsätzlich mit der Blockkommutierung und geht erst in die sinusförmige PWM über, wenn stabile Signalbedingungen vorliegen.

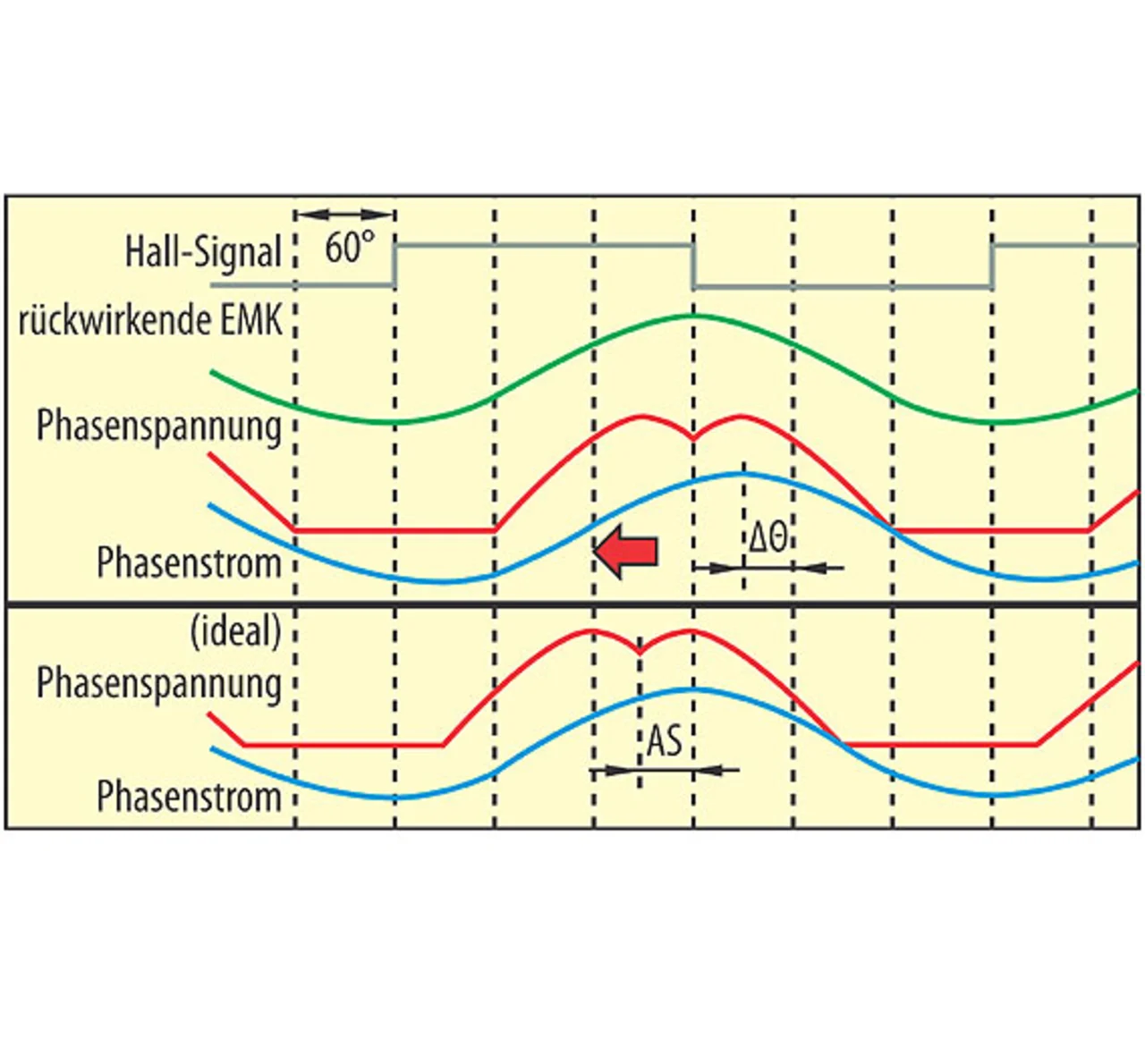

Da die Motorwicklung eine induktive Last darstellt, ist die Phasenspannung dem Phasenstrom um einen Winkel θ voraneilend. Je höher die Last, desto stärker der Effekt. In Bild 8 ist der Zusammenhang dargestellt. Von oben nach unten: Das Hall-Signal gibt die Position des Rotors zurück. Darunter - in grün dargestellt - die Gegenspannung (rückwirkende EMK; Elektromotorische Kraft), welche aufgrund von Induktion durch den an der Wicklung vorbei bewegten Permanentmagnet entsteht. Diese Gegenspannung ist ebenfalls ein Abbild der Rotorposition des Motors. Wenn nun der Phasenstrom phasenverschoben zur Gegenspannung und damit zur idealen Position des Rotors auftritt, macht sich dies in einem schlechteren Wirkungsgrad bemerkbar. Aus diesem Grund muss die Phasenverschiebung ermittelt und korrigiert werden, so dass die Kurvenform dem unteren Schema in Bild 8 entspricht. Mit den FCM-Bausteinen können diese Korrekturwerte bis 60° entweder per SPI-Schnittstelle in ein internes Register geschrieben oder per externer Beschaltung eingestellt werden.

Mit den beiden Controllern stehen dem Entwickler einfach zu beherrschende Bauteile mit einer Vielzahl von Funktionen zur Verfügung. Die FCM-Controller-Familie wird demnächst Zuwachs bekommen, um z.B. ein Antriebssystem „sensorless“, also ohne Hall-Sensoren, aufzubauen.

Literatur

[1] Elektrische Motoren in Industrie und Gewerbe: Energieeffizienz und Ökodesign-Richtlinie. Deutsche Energie-Agentur GmbH (dena) Ratgeber.

Die Autor:

| Dipl.-Ing. (FH) Steffen Möhrer |

|---|

ist Field Application Engineer bei Fairchild Semiconductor und europaweit für den Bereich Motion Control zuständig. Zuvor war er über 13 Jahre als Hardware-Entwickler für verschiedene Anwendungen und Branchen der Leistungselektronik tätig. |

steffen.moehrer@fairchildsemi.co

- Optimierungspotenziale in der elektrischen Antriebstechnik

- Modulationsverfahren im Fokus