Kundenspezifisch und individuell

Neue Generation von Stirnradgetrieben

Für das Stirnradgetriebe FZG (Flender-Zahnrad-Getriebe), laut Hersteller Flender ein Industrieklassiker, hat das Unternehmen jetzt den Nachfolger präsentiert: Flender One. »Standard« soll dabei nicht mehr im Vordergrund stehen: Flender One wird exakt nach den Anforderungen der Kunden produziert.

Dank eines voll digitalen Engineering-Prozesses benötigt das Getriebe dennoch weniger Zeit von der Bestellung bis zur Inbetriebnahme. Anwender können es ohne Hilfe und Getriebe-Know-how konfigurieren. Dank vollintegrierter Sensorik und Onboard-Analytik vereinfacht es die Wartung und schützt vor Ausfällen.

Schon die Gearbox FZG ist nach dem Baukastengetriebe aufgebaut, aber mit dem Flender One verfolgt das Unternehmen abermals einen neuen Ansatz: »Das Flender One ist kein Serienprodukt, obwohl es genau so gefertigt wird«, erläutert Andreas Evertz, CEO der Flender-Gruppe. »Begriffe wie Baukasten gehören daher schon bald der Vergangenheit an.« Das Geheimnis dahinter sei eine größtmögliche Individualität und Variabilität in der Konfiguration und Fertigung der Getriebe. Unterschiedliche Leistungsanforderungen, Umgebungsbedingungen und Einbaulagen erforderten in den meisten Fällen eine individuelle Getriebelösung.

Laut Andreas Evertz ist es den Ingenieuren des Unternehmens gelungen, für Anwendungen, die eine besonders genaue Drehzahl benötigen, wie etwa Pumpen und Papiermaschinen, den weltweit engsten Übersetzungsbereich mit 103 Stufen zwischen 1 und 7,1 je Baugröße zu entwickeln. Damit lasse sich die Drehzahl für den höchstmöglichen Wirkungsgrad bei solchen Anwendungen fast ideal einstellen. »Die Abweichung zwischen gewünschter Drehzahl und verfügbarer technischer Lösung liegt hier bei maximal 1,5 Prozent«, betont er. »So bekommen Kunden die optimale Drehzahl für ihre Anlage.« Flender One soll es, wie seinen Vorgänger, in allen industriell benötigten Größen und mit allen Anbauteilen geben. Damit ist es besonders vielseitig einsetzbar und kann ein vorhandenes Vorgängergetriebe ohne Umbaumaßnahmen per Plug and Play ersetzen. Weitere Ausbaustufen werden es in Zukunft möglich machen, Getriebe maßgeschneidert auf die jeweilige Anwendung und die damit verknüpften Anforderungen zu konfigurieren.

Trotz hoher Individualität werden die Getriebe in Serienproduktion gefertigt. »Möglich macht dies ein echter Meilenstein in der Getriebefertigung: die vollständige Digitalisierung des Engineering-Prozesses«, legt Andreas Evertz dar. »Die Konstruktion wird exakt nach Kundenanforderung angestoßen und mündet in einen vollautomatisierten Fertigungs- und Lieferprozess.

Maßgeschneiderte Getriebe – leicht zu konfigurieren

Als weitere Weltneuheit in der Antriebstechnik bezeichnet er den Produkt-Konfigurator des Flender One: »Mit nur drei Angaben können Kunden online ihre Getriebe konfigurieren: Anwendung, Leistung und Drehzahl. Auch detailliertere Parameter lassen sich hinzufügen.« Innerhalb weniger Sekunden sind die vollständigen 3D-Daten und eine 360-Grad-Vorschau des Getriebes verfügbar. »Wir bieten unseren Kunden an, ihnen die zeitintensiven Vorüberlegungen abzunehmen«, sagt Dr. Jan Reimann, Projektleiter von Flender One. »Wir fragen nicht mehr nach den Spezifikationen und Eigenschaften des Getriebes, sondern ausschließlich nach dem gewünschten Nutzen. Die Kunden sagen uns, wie und wo sie das Getriebe einsetzen wollen, und wir sagen ihnen, welches Getriebe mit welchen Funktionen sie dafür benötigen.«

Andreas Evertz zufolge sind die meisten Industriegetriebe aller Hersteller im Feld inklusive Flender überdimensioniert, bis zu 50 Prozent. »Wir haben das über Jahre gemessen. Kunden und Getriebehersteller wollten bisher mit einer ausreichend großen Auslegung kein Risiko eingehen. Mit Flender One benötigen wir diese Überdimensionierung nicht mehr.« Mit Hilfe der gesammelten Daten ist es Flender möglich, die Getriebe nur noch so groß zu dimensionieren, wie es für die jeweilige Anwendung erforderlich ist.

Nicht nur bei der Planung, auch im Betrieb optimiert die neue Plattform die Effizienz. Der Radsatz »Metaperform« verringert die Verlustleistung im Vergleich zu bisherigen Getriebelösungen um bis zu 50 Prozent. Möglich machen dies ein verbessertes Abrollverhalten und die noch gleichmäßigeren Kontaktflächen der Verzahnung. Zusammen mit dem neuen Getriebedesign erhöht das auch die thermische Kapazität des Flender One. Features wie die prägnanten Kühlrippen machen eine zusätzliche externe Kühlung des Getriebes erst später notwendig oder je nach Anwendung gänzlich überflüssig. Das spart Energie und somit Kosten im Betrieb.

Getriebe werden intelligent

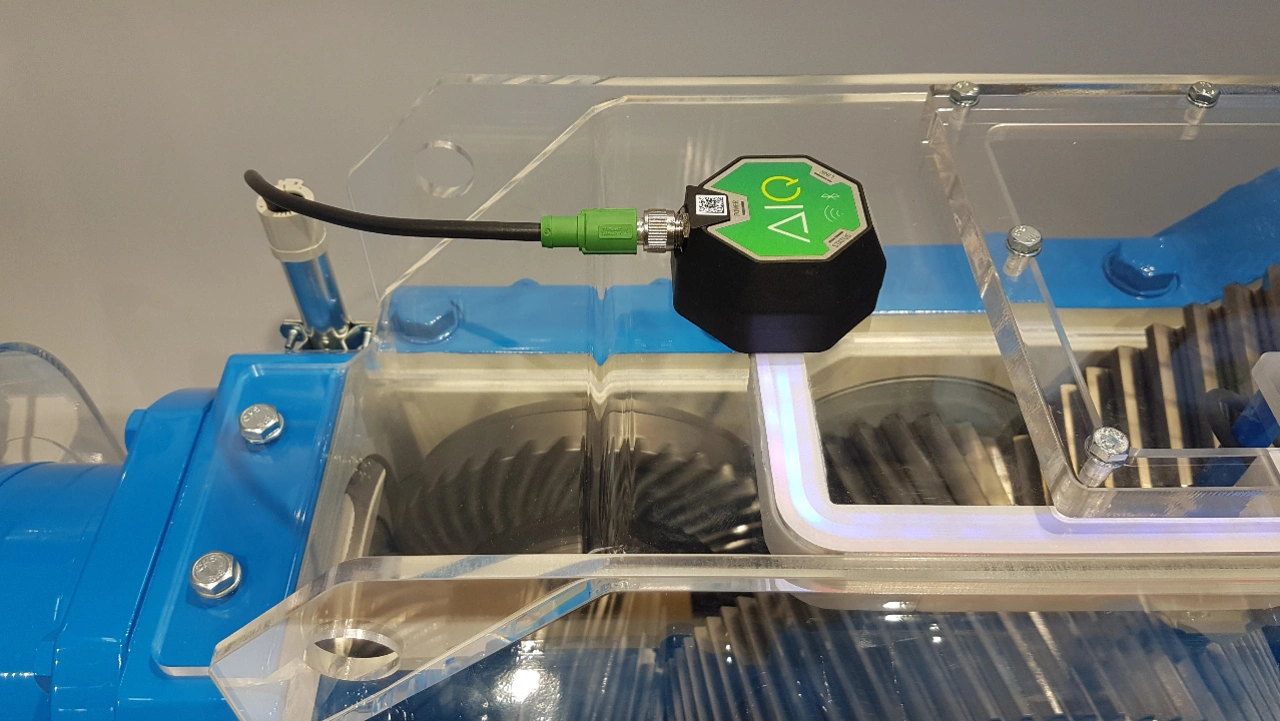

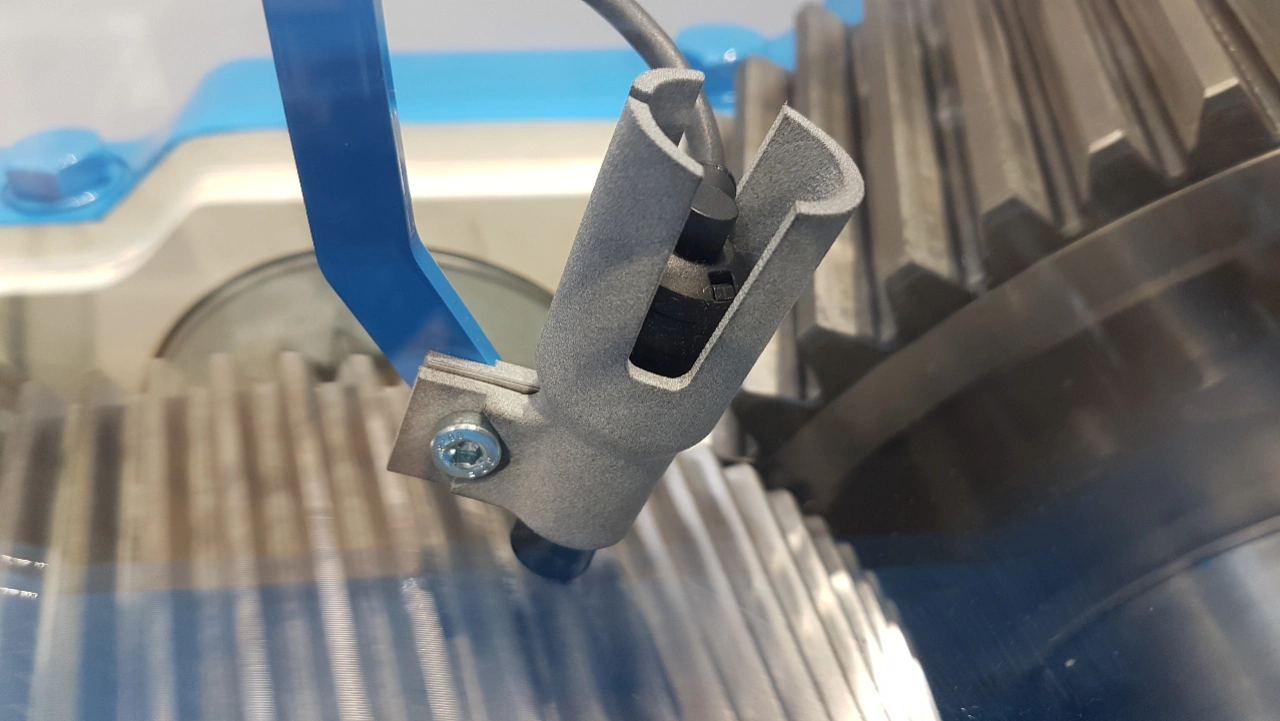

Zur Flender-One-Plattform gehört auch Flenders neue Antriebsintelligenz AIQ. Ihre Sensorik und Analysefunktionen messen das Drehmoment kontinuierlich und erkennen, ob das Getriebe und die Anlage in Über- oder Unterlast gefahren werden: der Schlüssel für eine Optimierung und Automatisierung der Produktionsprozesse und zudem für eine genaue Auslegung und Dimensionierung der Getriebe für zukünftige Anlagen.

Ein wichtiges Merkmal von AIQ ist die Intelligenz im Sensor. Er nimmt Betriebszustände nicht nur auf, sondern verarbeitet sie direkt, interpretiert und gibt Handlungsempfehlungen an die Betreiber – vor Ort am Sensor, per App oder dauerhaft im kundeneigenen System. Das bietet Betreibern viele Chancen, die Wirtschaftlichkeit ihrer Anlagen zu erhöhen. Die detaillierte Zustandsüberwachung der einzelnen Komponenten erkennt Abweichungen gegenüber dem Optimum frühzeitig und ermöglicht die Vorhersage etwaiger Ausfälle. Serviceeinsätze lassen sich somit rechtzeitig, schnell und proaktiv durchführen, zugeschnitten auf die Kundenbedürfnisse.

Auch das Flender-Kupplungsportfolio ist dank AIQ digital. AIQ Detect ermöglicht, Produktionsanlagen fest im Blick zu haben, und verhindert beispielsweise, dass ein poröses Elastomer zum Stillstand der gesamten Produktion führt. Zum Gesamtpaket von Flender gehören auch Dienstleistungen wie der Retrofit von Alt- oder Fremdantrieben.

Den Anfang macht das einstufige Flender One für Papier- und Pumpenanwendungen als erste Ausbaustufe. Mit den ersten mehrstufigen Getriebevarianten für Portalkräne, Förderbänder und Becherwerke soll im ersten Halbjahr 2024 die nächste Ausbaustufe folgen.